基于EtherCAT总线的无轴胶印系统的设计

徐俊锋,唐厚君

XU Jun-feng,TANG Hou-jun

(上海交通大学 电气工程学院,上海 200240)

0 引言

传统高精度胶印系统采用的是长主轴驱动印刷,各机组间的同步依赖于高精度的齿轮,但这种系统有着诸多缺点,比如长主轴上力矩不平衡,齿轮存在机械损耗等,对于长期运行非常不利。无轴胶印系统则取消了齿轮传动,改为在每个机组上都配备自己的轴,通过总线控制来达到各轴的同步,由于采用了电机位置环,速度环,电流环三环PID闭环伺服控制,有效地减小了机械损耗带来的影响,抗干扰性变强。本系统是基于罐体胶印项目而开发的, 硬件上包括执行电机,伺服系统,控制器,PC上位机,软件上包括伺服参数调节,控制器参数调节及程序设计,上位机程序设计,所以可以作为胶印系统的典型案例。

1 系统结构概况

系统结构框图如图1所示。

系统主要由EhterCAT主站与EtherCAT从站及PC上位机组成。EtherCAT主站使用的是运动控制器;从站包括伺服驱动器,执行电机,减速机,实际轴;上位机为PC,主要负责人机交互与胶印系统的逻辑实现。罐体胶印是个十轴系统,包括胶版轮,芯轴转盘,传输轮,传输链轮和6个印版辊。

图1 系统结构框图

2 主站控制器介绍

主站控制器采用了Trio公司的运动控制器,控制器主要功能是通过EtherCAT控制并监控从站的运动,与上位机通过以太网通信,并负责调节电机伺服控制中的位置环。控制器能控制多达64轴,罐体胶印项目需控制10个轴,完全满足实际需求;控制器采用模块化设计,能根据实际需求增减硬件模块,具有很高的可扩展性;控制器带有自己的TrioBasic编程语言,能对控制器进行编程并支持多线程,缩短了软件开发周期,Motion Perfect软件提供了一个TrioBasic程序的调试环境,能监控控制器上的变量与表格数据存储区域,电机设置及运行参数;控制器最多支持256个外部IO口,提供了丰富的外部接口;控制器可通过10/100M Ethernet局域网与上位机通信,同时可基于MFC(Microsoft Foundation Class)库和其ActiveX控件进行上位机编程,完成胶印流程逻辑和人机界面编写。

3 从站系统设计

从站主要由伺服驱动器和电机组成。电机采用交流永磁同步电机,结构相对简单,效率高,基于矢量控制,具有精度高,动态性能好,调速范围大等优点。电机自带内置增量式光电旋转编码器,线数为2500线,4倍频,可达到精度为0.036度。编码器信号实时反馈给伺服同时也通过EtherCAT反馈给主站。每个伺服驱动器通过EtherCAT模块与其他伺服驱动器及主站构成级联拓扑,对于EtherCAT站点,当封包到达时,它只取出接受封包中发给自己的部分,然后在接受封包中添加自己给目标站点部分并向下一个站点发送,而非点对点封包传输,所以相比于星型或环形等其他拓扑,效率是一样的,这也是EtherCAT作为总线控制协议的优越之处。在控制算法上,伺服驱动器根据矢量控制原理进行电流环和速度环两环控制。

4 相位差精度调节

4.1 伺服参数调节

伺服中主要含有电机三环控制中的电流环和速度环。参数一般由伺服的自调谐测试确定,闭环矢量控制模式下有5种自调谐测试:短时低速测试,标准低速测试,惯性测量测试,设置电流控制器增益的稳态测试,最小运动测试。在标准低速测试中,驱动器给电机施加额定电流并测量编码器相角,同时测得电机电阻和电感并设置电流环增益;惯性测试用于测量负载及电机总惯性,并设置速度环增益;设置电流控制器增益的稳态测试可测量定子电阻、电机瞬态电感并可计算电流环增益及更新电流环增益参数。做完以上自调谐后,在速度模式下运行,电机能稳定运行,表明伺服参数调节完毕。

4.2 电机位置环参数调节

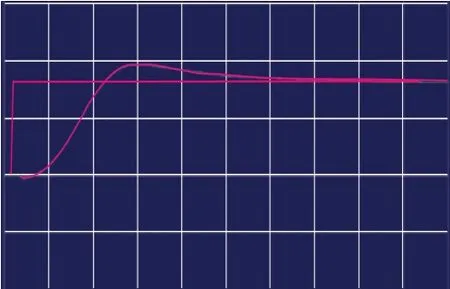

因为在胶印中精度一般要达到0.5mm,所以以印版辊直径126.873mm来算,允许的角度偏差为0.5度。位置环首先应该调节比例增益,合适的比例增益使得响应为临界阻尼响应,既不过阻尼又不致于超调过度而产生振荡。图2为调节后通过Motion Perfect软件上示波器得到的最佳临界阻尼响应时曲线。红线表示理想时间位置曲线,绿线为实际时间位置响应曲线。

图2 位置临界阻尼响应曲线

对于同一电机与伺服,PID不仅与负载有关,还与运行转速有关,所以在高转速时,需要在原先基础上对比例增益进行重新调节,以达到电机能在期望速度匀速运转没有震荡,此时调节可以容许稍大的跟随误差,因为跟随误差可以通过调节其他参数减小它。

调节好比例增益之后,开始调节速度前向反馈增益,它与期望位置的变化量成正比,它的作用是减小高速运动时的跟随误差。

输出速度增益与实际位置的变化量成正比,它可以使系统响应曲线变平滑但会增大更随误差。根据实际调试结果,对系统影响不大,故设为0。

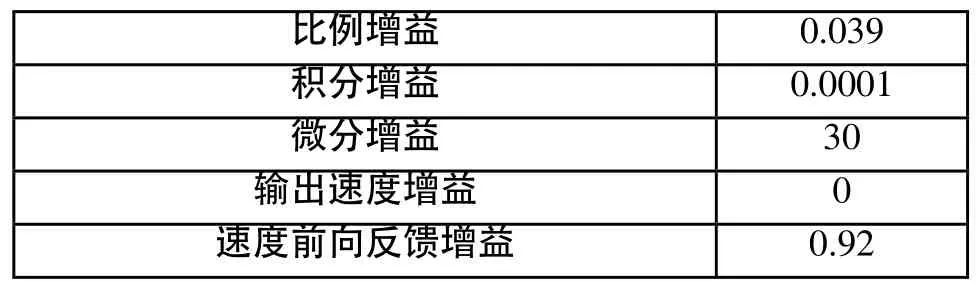

最后调节微分增益和积分增益,微分增益的作用是减小系统振荡,而积分增益的作用是减小稳态误差。微分增益调节范围非常大,从3到50均可,对数值敏感度不大。积分增益可以对稳态误差进行微调,最终确定的一组印版辊位置环参数如表1所示。

表1 位置环参数

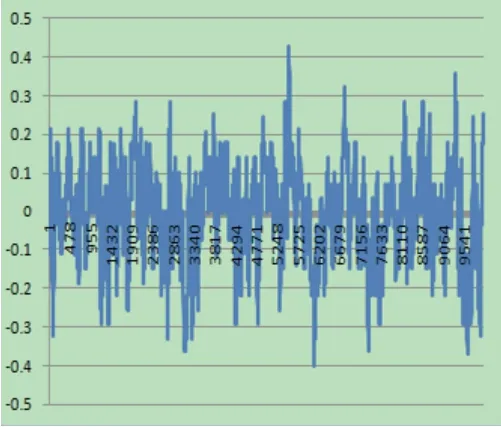

为了测试相位差精度是否满足要求,在上位机上编写了一个检测程序,在电机运行在期望速度时读取相位差值进行分析。图3为连续读取的10000个点的印版辊两轴间相位差值曲线,可见相位差均稳定在了0.5度以下。

图3 印版辊两轴间相位差统计图

5 上位机程序设计

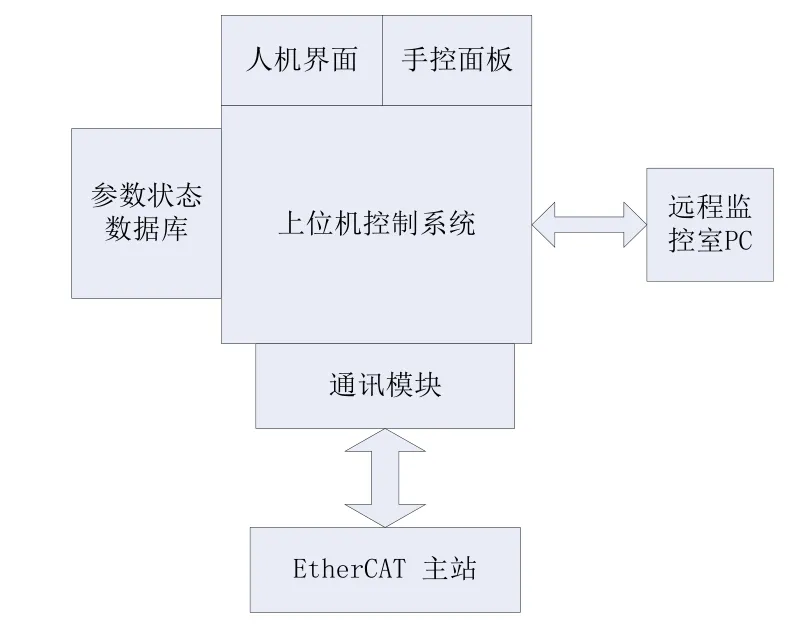

上位机控制系统涉及与EtherCAT主站通讯,人机界面,手控面板,远程监控,参数状态数据库等部分。系统框图如图4所示。

图4 上位机总体框图结构

通讯可以选择同步通信或异步通信,同步通信调用Trio的ActiveX控件的库函数,但程序必须等到函数返回才能继续执行,一次通信时间约为30ms,对于本系统基本不影响实时性,但若遇上网线短线或控制器断电的情况,库函数返回时间会增加到5秒,在界面上影响了用户体验。而异步通信则调用Trio通道0的命令行指令,实现方法是再开个通信线程专门负责收发数据,收发周期为50ms,在每个周期内,将发送缓存中的数据发送出去,同时从ActiveX控件中的接收缓存中读取收到的数据,一次发送数据对应的回复数据可能在多个周期分段收到,所以需要对接收到的数据进行结束符判别并解析。异步通信实时性与同步相当,但是遇到通信错误时能比同步通信更快响应。

人机界面搭建于MFC平台上,主要原则是简单实用,可靠,有扩展性,所以用面向对象的方法对控件进行重新封装。因MFC库文件中复选框,编辑框等控件尺寸太小,不满足工业条件,所以要基于静态控件重新编写。界面主要分为主界面,参数调节界面,手动调试界面,输入调试界面,输出调试界面,远程调试界面等。图5为主界面截图。

图5 上位机主界面

手控面板主要用途是便于操作,与触摸板对应按键具有相同的触控效果,主要包括启动,停止,急停,手控模式选择键,手控轴选择键等常用按键。它作为输入口与EtherCAT主站连接,逻辑实现则在上位机上实现。

远程监控模块是通过以太局域网与远端PC连接,便于监控室对系统状态进行监控。

数据库记录着操作员操作历史记录,系统状态,系统事件,搭建与SQL Server 2008,便于系统数据管理。

主程序主要有四个线程,第一个线程为MFC人机界面线程,负责界面显示机触屏操作响应;第二个线程为通信线程,负责与主站异步通信时数据收发;第三个线程为监控器线程,通过通信线程读取主站IO口的值并发送相应消息;第四个线程为流程控制器线程,实际上为一个状态机,是胶印系统的核心逻辑实现部分。

6 结束语

本文基于罐体无轴胶印系统,提供了基于EtherCAT无轴胶印的解决方案,完整的开发了自下位机至上位机的系统程序,实验结果证明无轴系统可以满足胶印的精度要求。

[1] 丁学文.电力拖动运动控制系统[M].北京:机械工业出版社.2007.

[2] 田作华,陈学中,翁正新.工程控制基础[M].北京:清华大学出版社.2007.

[3] 侯俊杰.深入浅出MFC[M].武汉:华中科技大学出版社.2001.