微电子组装焊点表面形状三维实体化技术研究

赵辉煌,王耀南,孙雅琪

ZHAO Hui-huang1,2,WANG Yao-nan2,SUN Ya-qi1

(1. 衡阳师范学院 计算机科学系,衡阳 421008;2.湖南大学 电气与信息工程学院,长沙 410082)

0 引言

微电子组装是采用微电子技术或混合微电子技术,在电路基板上将芯片、微小型元器件等用微细焊接技术形成微电子组装模块的工艺技术。微电子组装技术在航空、航天和船舶等平台的电子装备上得到了广泛的应用[1]。微电子组装焊点具有保障电气性能畅通和机械连接可靠的特征,焊点的可靠性越来越受到重视。微电子组装焊点形状三维实体化是微电子组装焊点质量三维检测与质量控制的重要研究内容之一,对保证焊点和组件的可靠性具有重要意义[2]。

焊点的轻、薄、短、小特点,使得焊点三维实体化成为焊点三维质量检测与控制难点问题。目前常用的三维重构方法有激光扫描法,立体视觉法和灰度重构形状方法(Shape From Shading ,SFS.)等,与其他方法相比,SFS方法具有重构速度快、只需单幅图像等特点。针对微电子组装焊点及其图像的特点,研究出一个焊点表面光照反射模型。然后采用SFS方法重构得到焊点表面三维离散高度点阵。然后采用APDL(ANSYS Parametric Design Language)语言[3],在ANSYS二次开发把焊点离散高度点阵进行自动三维实体化。通过研究,提出一种把微电子组装焊点二维图像自动转化成焊点三维实体的方法。

1 微电子组装焊点表面形状三维实体化基本原理

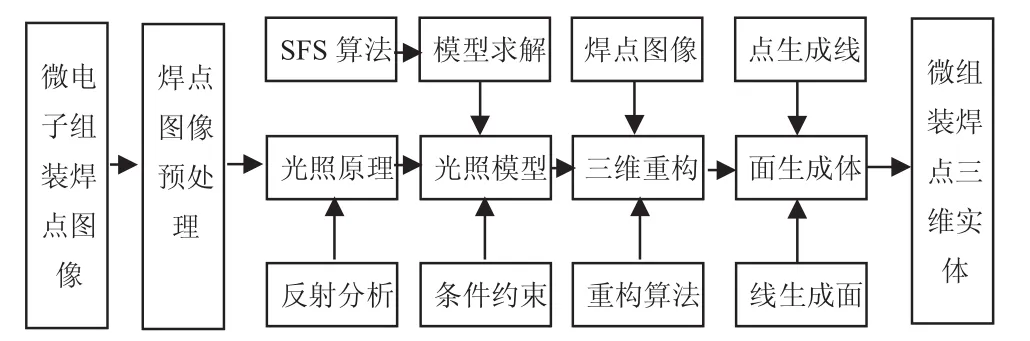

微电子组装焊点表面形状三维实体化基本过程是,先对采集到微电子组装焊点二维图像进行预处理,图像预处理包括图像灰度化,图像平滑和图像去噪等;以光照反射理论为基础,通过分析焊点表面的光照反射项成分,得到一种适合微电子组装焊点表面光照反射模型;以SFS技术为基础,设置相应的约束条件,采用焊点表面光照反射模型,对焊点进行三维重构;依据三维实体生成原理,研究一种三维形状自动实体化技术,实现把微电子组装焊点二维图像自动转化成焊点三维实体操作。其基本原理如图1所示。

图1 微电子组装焊点表面形状三维实体化基本原理

如图1所示的基本原理中,微电子组装焊点表面光照反射模型及模型求解和焊点形状自动三维实体化是本论文研究的重点。

2 基于SFS原理的微电子组装焊点表面三维重构改进算法

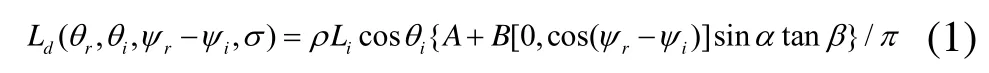

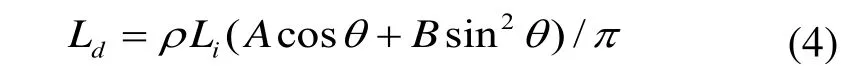

SFS方法具有三维重构速度比较快、并且只需要单幅灰度图像的特点。光照反射模型,对是光照反射的数学表达,用来计算物体表面上任意一点投向观察者眼中的光亮度大小和色彩组成[5]。Oren-Nayar模型是常用的漫反射物理光照模型[6],其模型公式为:

式中,A=1−0.5σ2/(σ2+0.33);B=1−0.45σ2/(σ2+0.99);σ表示高斯分布的标准方差,由物体表面粗糙度确定;Li表示入射光强度;ρ表示表面反射率;α=max[θr,θi];β=min[θr,θi];θr表示法线与视觉方向的夹角,θi表示法线与入射光线的夹角,ψr表示入射光线在平面上的投影与法平面的夹角。

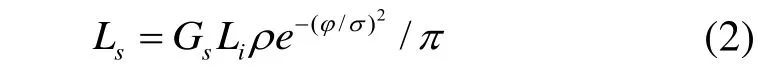

除了漫反射,有些物体表面还可能存在镜面反射。对于镜面反射光照模型,比较经典的是Torrance-Sparrow光照模型[7],其模型公式为:

式中,Gs表示几何衰减因子,取值范围是[0.8,1];φ是表面微平面的法线N方向与表面平均法向H的夹角,即φ=arccos(N˙H);单位向量H可近似表达式,其中V表示视觉方向;L表示光源方向;Li表示镜面反射光照强度常数。

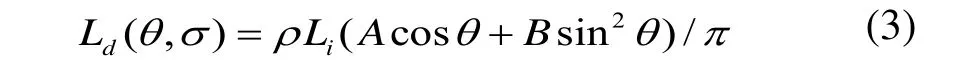

一般情况下,微电子组装焊点图像获取过程中,光源方向会与拍摄方向相同,则α=β=θi=θ,可对Oren-Nayar模型进行化简,得到公式:

即Oren-Nayar漫反射模型可以化简为:

焊点是由金属合金构成,焊点表面除了漫反射,还存在镜面反射,会在图像中形成特别亮的“高光区”。因此,焊点表面镜面反射不能忽视。分别对公式(2)镜面反射模型和公式(4)漫反射模型进行线性叠加,提出微组装焊点表面光照反射模型,即:

式中,Kd表示漫反射系数;Ks表示镜面反射系数,可以根据实际物体表面的粗糙度和表面反射率确定,需要满足条件Kd+Ks=1,可以根据实际情况调整漫反射系数和镜面反射系数。

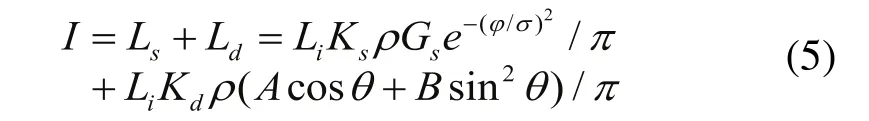

下一步是对光照反射模型进行求解,对公式(5)采用SFS线性化方法进行求解[8],首先再采用迭代法求解,令Z表示焊点表面点的高度值,得到焊点表面任意点(x,y)的高度迭代结果为:

式中Zn−1(i,j),Zn(i,j)分别为第n-1次和第n次迭代结果。

然后,以焊点表面点的梯度为变量,并使用有限差分法离散梯度变量,则得到求解结果为:

3 基于APDL的微电子组装焊点三维形状实体化过程

SFS方法重构不能得到焊点三维实体,得到的是焊点表面三维离散高度点阵,需对其进行三维实体化,把焊点表面高度点阵转化成焊点三维实体。微电子组装焊点三维形状实体化具体过程为,先定义关键点,依据三角形面片面片生成法,后把相邻的18个关键点来表示面,最后把所有面合并,再把相邻面片合并,生成三维实体。

采用ANSYS软件实现微电子组装焊点表面形状自动三维实体化操作,先创建关键点,然后依次创建相关的线、面和体等图元,定义面、线和关键点的格式如下:

点的定义:K,NPT,X,Y,Z

线的定义:L,K1,K2

面的定义:A,K1,K2,K3,…,K18

体的定义:VA,A1,A2,…,An

其中,“N P T”为关键点序号,X、Y、Z为在所在坐标系中关键点的坐标值。Ki,i=1,2,3,…,18为定义面的关键点序号。Ai,i=1,2,3,…,n为定义体的面序号。

4 微电子组装焊点表面三维实体化实验

获取到微电子组装片式元件及焊点图像。分割出左焊点,如图2所示。

图2 片式元件焊点图像

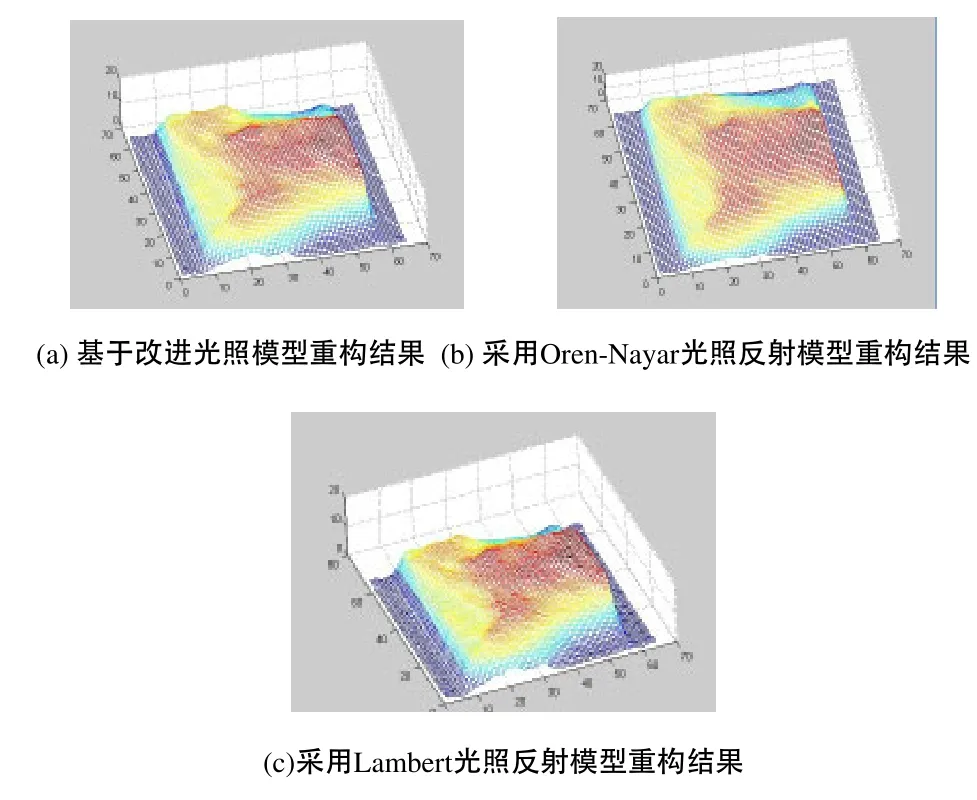

依据本研究提出焊点表面光照反射模型,对焊点表面进行三维重构,得到焊点表面三维离散高度点阵。同时,为比较重构的效果,基于不同光照反射模型的焊点表面三维离散高度点阵结果如图3所示。

图3 焊点三维重构实验结果比较

通过从图3比较可以得出,基于焊点表面光照反射模型得到的中间剖面的曲线更加连续,效果最好,这是由于在模型中,同时考虑镜面反射与漫反射的结果。

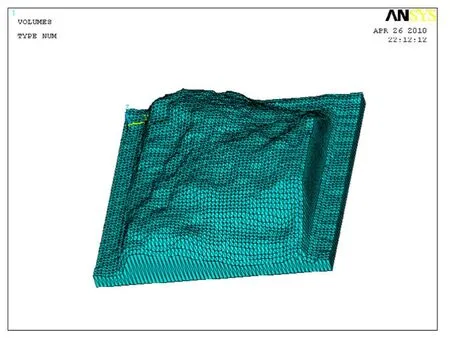

按照本研究提出的微电子组装焊点三维形状实体化方法,在ANSYS软件中自动实现焊点三维实体化操作,完成了把焊点二维图像转化成三维实体的过程,其结果如图4所示。

图4 微电子组装焊点三维实体

5 结束语

微电子组装焊点三维形状自动实体化技术,对保证焊点和组件的可靠性具有重要意义。本研究先通过利用焊点表面光照模型得到的焊点表面三维离散高度点阵,通过ANSYS二次开发来自动实现微电子组装焊点三维实体化操作,得到焊点三维实体。提出一种把微电子组装焊点二维图像自动转化成焊点三维实体的方法,解决了微电子组装焊点质量检测与控制中无法得到焊点三维实体的难题,研究结果具有重要的工程应用价值。

[1] 张为民,郑红宇,严伟.电子封装与微组装密封的特点及发展趋势[J].国防制造技术,2010,2(1):60-62.

[2] 赵辉煌,周德俭,黄春跃. 基于改进光照模型由SFS方法重构SMT焊点三维形状技术[J].焊接学报,2009,30(11):77-81.

[3] 张健,徐浩,王卫荣.基于APDL的压力容器壁厚优化设计[J].机械工程与自动化,2012,1:52-54.

[4] Oren M,Nayar S K.Generalization of Lambert’s reflectance model[C].Proceedings of the 21st annual conference on CGIT,New York,1994:239-246.

[5] Cook R L,Torrance K E.A reflectance model for computer graphics[J].Computer Graphics,1981,15 (3):307-316.

[6] Kong Fanhui,Wang Yongxin,Reconstruction of Solder Joint Surface Based On Shape from Shading [C]. IEEE Third International Conference on Natural Computation,2007:58-62.