基于CC-Link总线的悬臂式堆取料机控制系统设计

石亚茹,孙英培,李永聪,关玉明

SHI Ya-ru,SUN Ying-pei,LI Yong-cong,GUAN Yu-ming

(河北工业大学 机械工程学院,天津 300130)

0 引言

1 悬臂式斗轮堆取料机电气控制技术总体方案

1.1 悬臂式斗轮堆取料机的基本结构

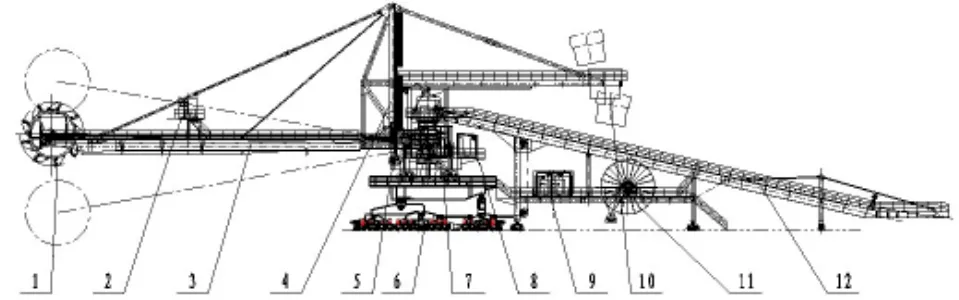

悬臂式斗轮堆取料机整体基本机构如图1所示。

图1 悬臂式斗轮堆取料机基本结构

1.2 悬臂式斗轮堆取料机电气控制技术方案

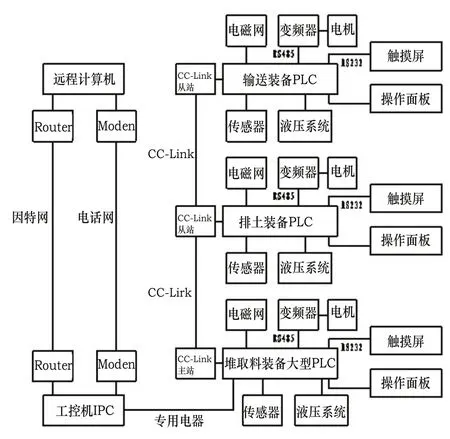

堆取料机控制系统中的控制对象有:回转机构、俯仰机构、斗轮机构、行走机构和尾车等部分,另外还要与其它物料装卸设备(例如排土机、地面皮带输送机)建立通信。从控制系统组成的角度出发,分为控制核心、PLC、现场总线、人机界面、远程控制等几个方面。

1.2.1 各控制部分的选择方案

1)控制核心的选择:堆取料机复杂的工作流程、嘈杂的工作环境、强烈的电磁干扰都使低价的单片机控制系统爱莫能助,从而考虑选择适于工控现场的PLC作为堆取料机的控制核心。

2)PLC的选择:采用模块化控制的思想,从物料装卸装备系统角度把控制系统分为堆取料机、排土机、地面皮带输送机三个部分,从堆取料机机构上分为斗轮、俯仰、回转、行走、尾车等几个相对较小的控制系统,一个或几个模块从距离、工艺复杂程度和走线等方面配备一个PLC,从而实现单独控制。斗轮堆取料装备控制点数多,程序复杂,采用多个中小型PLC联合控制;排土装备和皮带输送装备控制点数相对较少,采用中小型PLC;各个装备之间的通讯用PLC通讯模块来完成。

3)现场总线的选择:CC-Link总线采用主从站结构,主站指控制数据链接系统的站(QJ61BT11N),从站指远程I/O模块和远程设备模块(即PLC模块),多个PLC之间可以通过主从站结构进行通信。大型物料装卸设备系统的工作性质决定多个模块之间必须协同合作,鉴于此考虑采用总线方式来连接多个PLC,加上多模块主从站思想,从而实现多模块之间的通信。在整个物料装备控制系统应用中,多个PLC不仅能够单独完成一部分任务,多个PLC之间必须还能够互通有无,因此采用CC-Link作为堆取料机的总线传输方式。堆取料装备控制系统复杂,作为CC-Link主站设计,排土装备和皮带输送装备作为从站设计,从而实现整个物料系统之间的通讯。主站与从站中PLC与现场设备之间用RS-485进行通信。

4)人机界面的选择:司机室内空间狭小,采用大屏幕触摸屏完全合理;地面远程控制室,没有空间限制,且需要人机界面功能强大,我们采用工控机来实现。

5)远程控制信息载体的选择:远程通信用来远程检测和控制物料装卸设备的运行。目前远程通信的方式有:线路交换和分组交换,线路交换用公用电话网建立连接,分组交换常用因特网。电话网和因特网的切换主要由因特网数据的实时传输速率来决定,当因特网传输速率快时,就采用因特网,当因特网传输速率慢时,就切换成电话网。图2是采用的两种通信方式的远程通信系统示意图。

图2 堆取料机远程通信系统示意图

1.2.2 斗轮堆取料机高压电源电气控制技术方案

变压器绕组径向变形主要影响的是集总参数模型中的高低压绕组之间的电容。根据实际情况的调查以及对绕组电动力的研究发现,这类故障主要发生在高压绕组的外侧。随着故障程度的增加,高压绕组与油箱之间的电容会减小。根据文献[8]的分析可知,径向变形绕组模型为

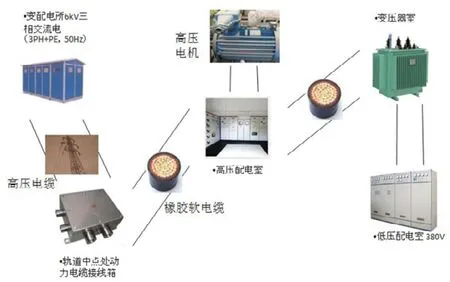

斗轮堆取料机上机电源采用6kV三相交流电(3PH+PE,50Hz)。6kV电源由变配电所6kV开关柜提供,通过高压电缆引至斗轮堆取料机轨道中点处的动力电缆接线箱,再通过橡胶软电缆、电缆卷筒和集电环引至斗轮堆取料机上配电室内高压控制柜,高压控制柜中高压电源直接供给高压电机工作。高压控制柜通过高压变压器变压,输出380V作为动力电源,供给各机构的驱动电动机(如图3所示)。

高压回路中采用的保护元件有高压熔断器、高压真空断路器、防雷型压敏电阻器和高压变压器的温度控制器等。

1.2.3 控制电缆卷筒电气控制技术方案

图3 堆取料机高压电源引入方案

斗轮堆取料机根据工作需要,要在固定的导轨上移动,这时动力电缆、控制电缆都要跟着移动,需要做到电缆的收放自如。本设计由电机、行星齿轮箱、圆锥减速箱、磁制联轴器和电缆卷盘等组成磁制式电缆卷筒装置。这个设计的核心部件是磁制联轴器,它具有特殊力矩偶合功能。工作时电机产生的旋转动力先传至磁制联轴器,再通过行星齿轮箱和圆锥减速箱将旋转力矩放大后传至电缆卷盘。电机始终向收卷方向旋转。需要放卷时电缆拖拽力克服磁制联轴器的磁场力矩,使磁制联轴器两盘之间产生滑差,把卷盘上的电缆放开。需要收卷时,电缆的拖拽力消除,电缆卷筒朝收卷方向卷取电缆。为避免电缆卷曲产生的扭转应力过大造成电缆扭损甚至断裂等重大事故,从大车行走轨道中点处动力电缆接线箱中引出的高压电源电缆先引至高压滑环箱中的定子,再从高压滑环箱中转子引出高压电缆卷曲在电缆卷盘上。

1.2.4 悬臂式斗轮堆取料机整体电气控制方案

图4 堆取料机整体电气控制方案示意图

堆取料机整体电气控制方案框图如图5所示。

2 悬臂式斗轮堆取料机控制技术硬件设计

2.1 CC-Link现场总线在悬臂式斗轮堆取料机上的硬件配置

图5 堆取料机整体电气控制方案框图

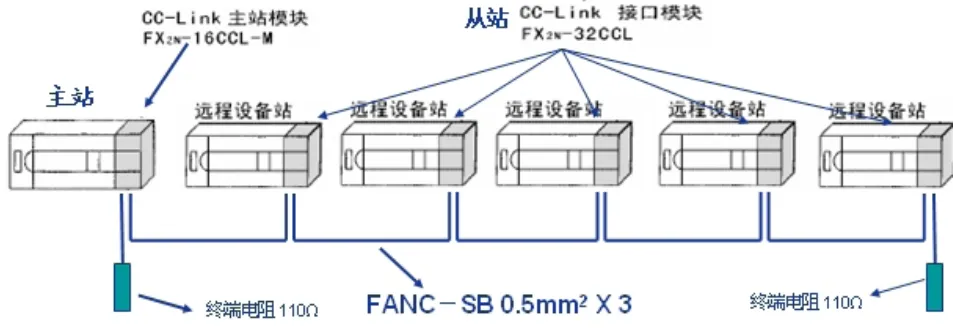

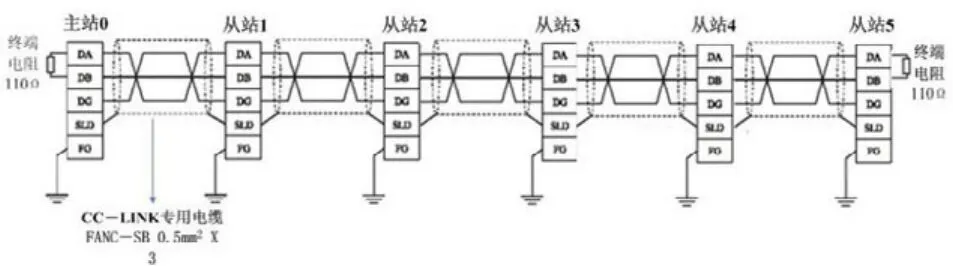

CC-Link通讯系统通过专用电缆将分散的特殊功能模块、I/O模块等连接起来,并通过PLC的CPU来控制这些相应模块。CC-Link特殊接口模块FX2N-32CCL的作用是将PLC作为远程设备站挂接到CC-Link中形成一个简单的分散控制系统。根据悬臂式斗轮堆取料机的基本机构和生产功能以及考虑到之后与其它堆取料设备的通信,我们把斗轮堆取料机CC-Link系统分为一个主站,4个挂接从站和1个预备从站,其中主站放在电气室,它的功能是统筹控制整个物料堆取系统还包括斗轮的旋转控制和液压缸的俯仰控制。第一个从站放在司机室,它的的功能是连接触摸式人机界面和各种操作按钮、手柄以及声光报警系统。第二个从站放在电气室,它的功能是控制大车行走和变频电机的回转控制。第三个从站放在电气室,它的功能是控制悬臂式皮带输送机和尾车皮带输送机。第四个从站放在电气室,它的功能是控制动力和控制电缆卷盘、润滑系统和喷淋系统。一个预备从站放在远距离排土机控制室,用来控制排土机的运行。采用CC-Link现场总线技术实现整个大型物料装卸系统的程序控制和通讯链路,其硬件配置如图6所示。

图6 堆取料装备CC-Link硬件配置图

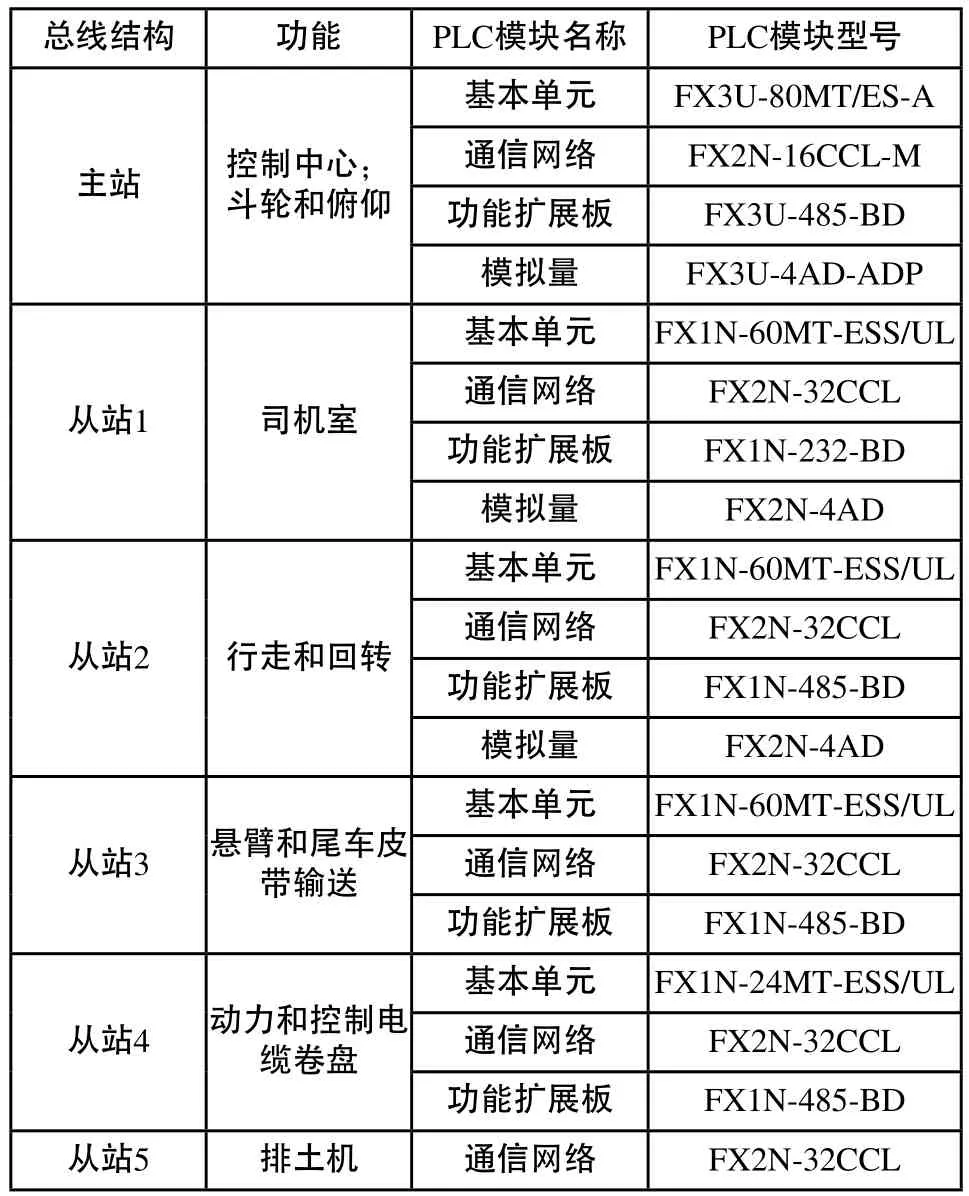

CC-Link主站(总控制中心、斗轮与俯仰控制)的配置是:采用 FX2N-16CCL-M作为主站模块;CC-Link从站(司机室、行走和回转、悬臂和尾车皮带输送机、动力和控制电缆卷盘、排土机)的配置是:采用FX2N-32CCL作为从站模块。主站与5个从站之间采用专用双绞电缆FANC-SB 0.5mm2х3CC-LINK进行串联连接。主站和从站两个终端要加入两个110欧姆的终端电阻,用来屏蔽数据通讯中的干扰信号。CC-Link通讯连接配线设计如图7所示。

图7 CC-Link通讯连接配线设计

2.2 调速系统硬件设计

表1 堆取料机变频器的选择

表2 堆取料机PLC型号选择

变频器(Variable-frequency Drive,VFD)是应用微电子技术与变频技术,通过改变电机工作电源频率的方式来控制交流电动机转速的电力控制设备。根据堆取料机大车行走机构、臂架回转机构和斗轮取料机构所用电机功能参数和数量,选用以下三菱型号的变频器,如表1所示。

2.3 基于CC-Link现场总线的可编程序控制器

根据悬臂式斗轮堆取料机各控制机构输入输出点数选择三菱PLC型号总结如表2。

3 结束语

本文对悬臂式斗轮堆取料机提出了基于CCLink现场总线技术的控制系统。从控制系统组成的角度分析了电气控制技术方案,结合高压电源电气控制技术和电缆卷筒电气控制技术总结了悬臂式斗轮堆取料机整体电气控制方案。进而介绍了悬臂式斗轮堆取料机控制技术的硬件设计,实现了相应的控制功能。

[1] 邵明亮,于国飞,耿华,等.斗轮堆取料机[M].北京:化学工业出版社,2007.

[2] 钱江涛.斗轮堆取料机主参数的选用[J].水利电力机械,2005,27(1):43-48.

[3] 李玉民,刘勤国.臂架型堆取料机俯仰液压系统[J].起重运输机械,2008,11:85-87.

[4] 夏少建.臂架式斗轮堆取料机取料平均生产能力的研究[J].起重运输机械,2009.

[5] 何路茵.臂式斗轮堆取料机取料过程分析[J].机械研究与应用,2009.

[6] 谢则明.斗轮机平衡系统的调整[J].电力科学与工程,2008,24(6):46-47.

[7] 陈晓明.堆取料机俯仰液压系统改造[J].科技信息,2010,21:463-464.

[8] 张洪信,赵清海.ANSYS有限元分析完全自学手册[Z].北京:机械工业出版社,2008.

[9] 耿华.斗轮堆取料机工作装置动态特性研究[D].吉林:吉林大学,2007.

[10] 江洪,王贵成,卢择临.SolidWorks高级曲线曲面实例解析[M].北京:机械工业出版社,2007.