激光测量型锅炉在线燃烧优化系统及应用

姜肇雨 ,刘 涛 ,崔志建 ,于鹏展

(1.华能日照电厂,山东 日照 276832;2.华能临沂电厂,山东 临沂 276000)

0 引言

对于燃煤锅炉来说,常规燃烧优化调整是在机组停运检修时,通过静态调整二次风进入炉膛的角度、开度来适应将来锅炉运行中炉膛的燃烧。然而,炉膛燃烧情况是千变万化的,由于煤种变化大,燃用煤质普遍较差,再加之锅炉实际运行中,设备改造、变负荷运行、热力试验间隔时间长等原因,存在锅炉燃烧达不到最佳的现象[1-2]。因此迫切需要通过燃烧优化,提高机组经济性、安全性和环保性能。

锅炉在线燃烧优化系统,需要有成熟可靠的炉内燃烧信号测量系统,能真实反映锅炉内部的燃烧情况,将炉膛内部的重要参数的分布(如温度、氧量、CO、NOx等信号)送到燃烧优化软件,燃烧优化软件根据这些参数进行逻辑处理,形成对二次风、煤量、风量的修正,来对炉膛燃烧进行实时在线的调整[3-5]。

日照电厂4号机组为680 MW超临界燃煤汽轮发电机组,锅炉燃烧测量系统使用美国ZOLO技术公司开发的激光测量诊断系统,采用可调谐二极管激光可吸收光谱 (TDLAS)技术的激光测量诊断系统,可以满足严酷的燃烧情况监测,将炉膛内部温度场、氧量、CO以及水蒸气的含量提供给燃烧优化系统。燃烧优化控制系统采用SIEMENS的P3000控制系统,基于先进的控制算法和方案,对二次风控制进行优化,达到平衡燃烧和降低氧量的目的。

1 锅炉在线燃烧优化系统组成

1.1 激光测量子系统

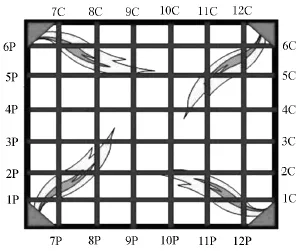

激光测量子系统采用美国ZOLO公司的Zolo-BOSS产品,由激光头、信号分配柜和中央控制柜组成。激光头和信号分配柜安装在锅炉49.6 m平台 ,遮焰角下方约1 m处,共安装12对激光路径,组成6×6激光网,来给锅炉做切面“CT”,将氧量、水蒸汽、一氧化碳含量等信号送出,如图1所示。

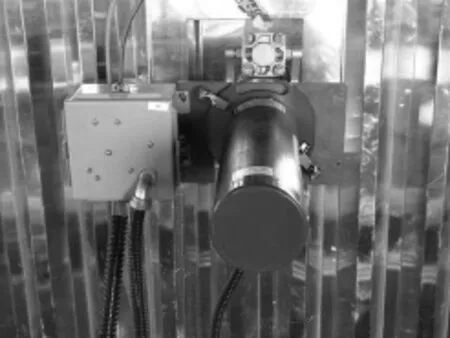

激光头分为发射头(P)和接收头(C),安装方式相同。安装过程为:打开部分炉墙保温,在中间鳍片处切割1 cm×5 cm的切片,在炉墙上焊接安装支架,安装探头,均匀在炉墙四周安装24个探头,并保证相对的两个探头在同一水平线。探头上有仪用气吹扫装置和自动打焦装置,来保证探测孔的畅通。发射头把中央控制柜来的激光发射到炉膛内部,接受头接受剩余的激光送到中央控制柜进行分析。图2为安装好的一个激光探头外貌。

图1 锅炉燃烧测量系统激光网

图2 激光探头外貌

信号分配柜安装在探头附近,将中央控制柜来的激光信号逐一分配到各个发射探头,并将接收探头回收的激光进行初步处理送到中央控制柜。

中央控制柜安装在电子间内,有激光发生器、同步器、接收器以及上位机等设备,除了生成不同波长的激光外,还对回收的激光进行分析,从而生成各个参数的数据,在上位机上进行分析显示。它还可与燃烧优化子系统进行数据通信。

1.2 燃烧优化子系统

燃烧优化子系统采用SIMENS的P3000控制系统,由优化服务器、客户端、通信设备和接口等组成。服务器为非冗余配置,用于过程控制、信息、存档、组态和优化。客户端放在集控室,连接服务器对系统进行优化控制。通信设备用于连接优化服务器与客户端、激光测量子系统(OPC协议)以及DCS系统的CM 3000串口通信模件。日照电厂4号机组DCS是FOXBORO I/A系统,优化系统与现有DCS之间的连接采用MODBUS协议。它使燃烧优化系统可以获取来自DCS的测量数据,如给煤量、二次风流量、烟气中的CO和NOx等。

2 系统初步调试

激光测量子系统。系统在安装完成之后,即可进行上电调试。首先进行的是单路探头的控制以及对齐,然后投入激光进行联调,看各路信号是否正常。正常运行后,显示12路温度、氧量、CO、水蒸汽的数值,并在二维图上显示分布情况,如图3所示。

图3 温度、氧量、CO、水蒸汽的数值显示

燃烧优化子系统。P3000各软硬件安装完毕后,保证P3000系统与ZOLO以及DCS的通信正常,能正常控制各二次风门开度。

未投入燃烧优化情况下锅炉炉膛燃烧情况测试。该项测试是为了采集锅炉燃烧系统的主要调整机构(四个角的二次风门,即SOFA、CCOFA等风门)或主要参数(氧量、风量、煤量等)单个变化时对锅炉燃烧工况带来的影响,该测试结果用于自动燃烧优化控制系统建模,使得自动燃烧优化控制系统在此基础上通过自学习实现最优控制,使锅炉燃烧达到最佳效果。

DCS对风量控制是层操,而层操只是将风的位置升高或者降低,对于平衡燃烧帮助不大。因此,本次示范试验是对辅助二次风的列进行操作的。

测试过程发现,投入燃烧优化之前,锅炉火焰经常不在炉膛中心,导致热传输不均匀以及结焦的概率加大。炉膛内氧量不平衡,导致高氧区热量损失,低氧区燃烧恶化。氧量设定值还有减低的余地,这样可提高锅炉的效率及降低排烟损失。

3 在线燃烧优化系统控制策略

在线燃烧优化系统使用来自DCS的过程测量的数据以及激光测量的数据,根据燃烧模型计算出相关二次风挡板控制的优化值,优化值作为DCS二次风挡板指令的偏置叠加到DCS侧。它为相关二次风挡板(各个角)的控制提供了新的设定值。在优化偏置值从P3000优化系统送入DCS侧前,在P3000内相继有三道安全保障措施:第一道是为来自P3000的优化偏置值设置高低限;第二道是为P3000送来的优化偏置值设置变化速率限制,以避免其剧烈变化;第三道是设置无扰切换开关。另外,操作员能够在DCS直接投入或切除P3000燃烧优化系统。

现场试验列操辅助二次风,可在ZoloBOSS的测量画面上监测到效果,证实了通过改变每列二次风挡板的开度可以达到改善燃烧平衡的目的。另外,在辅助二次风对角上加偏置,可以更好地控制氧量与温度场的分布。

系统投入闭环主要有以下四个主要控制模块。

1)火焰中心的控制。火焰中心的控制采用优化辅助二次风各挡板的开度来实现的。通过ZoloBOSS系统计算出的实际火焰中心位置,计算出与物理中心的偏差,通过已建立的各角对火焰中心的影响的数据库,经过PI调节器,形成对各角各层的偏置量,来改变辅助二次风的实际开度,来达到调节火焰中心的目的。燃烧优化投入前后对火焰中心控制的效果对比如图4所示。可以看出,在燃烧优化后火焰更靠近中心,四角温度平均,这样使炉内传热更好,较少结焦风险,并能提高锅炉效率。

图4 燃烧优化投入前后火焰中心对比

2)燃烧平衡优化。这项功能主要通过优化周界二次风门来实现,燃烧平衡的目标是均衡燃烧,优化风煤比。本模块的功能是将截面分区,按照氧量、温度、一氧化碳的比例以及各区的偏差,对此三个参数进行综合优化,并将偏置输出到周界二次风门,来对燃烧平衡进行优化。

3)氧量均衡控制。此功能是通过优化SOFA二次风门来实现。通过ZoloBOSS系统的氧量分布图,计算出四个角的氧量平均值,根据各角离平均值的偏差对其进行控制,使各角氧量平均,达到优化的目的。这是通过对SOFA二次风的控制加偏置实现的。燃烧优化投入前后对氧量平衡的影响如图5所示。投入燃烧优化之后,炉内氧量平衡,均衡了燃烧,提高锅炉效率和燃烧稳定性。

图5燃烧优化投入前后对氧量平衡的影响对比

4)降低过量O2。燃烧优化控制能够降低过量O2,提高锅炉效率。没有安装燃烧优化系统前,在机组运行时,氧量有降低的余地,但是,由于运行人员没有监测炉内工况的手段,手动降低氧量给定值受到限制。燃烧优化投入以后,来自激光测量的CO测量值和来自DCS的FGD后CO测量值用于产生实际CO浓度,大选后与CO定值比较后进入一个调节器,用于对氧量定值进行修正,以控制CO浓度的方式来控制风量,达到降低风量、降低飞灰含碳量、降低排烟温度,从而达到提高锅炉效率的目的。

4 结语

锅炉在线燃烧优化系统投入后,对日照电厂4号锅炉的燃烧工况有较大的改善,平衡燃烧使锅炉燃烧更加稳定,降低锅炉结焦情况;火焰更加居中,防止锅炉偏烧,降低了爆管几率;减少有害气体排放,降低飞灰含碳量。

在此基础上烟气中O2体积分数平均能降低0.7%~1.1%,提高了锅炉效率,600 MW负荷下的测试,可提高效率0.47%,并有效地降低了送、引风机和FGD侧增压风机的出力,降低了厂用电和供电煤耗。

系统使用情况基本良好,但在燃煤灰分过高的情况下(25%以上),测量系统受到一定限制,偶尔有不能测出数据的情况,可定期擦拭激光头的镜头进行解决。

综上所述,锅炉在线燃烧优化系统真正实现了实时的锅炉燃烧优化调整。

[1]周建新,樊征兵,司风琪,等.电站锅炉燃烧优化技术研究发展综述[J].锅炉技术,2008,39(5):42-46.

[2]余旭红,元海荣,陈云荣.电站锅炉燃烧优化技术研究进展[J].机电产品开发与创新,2009,22(4):32-34.

[3]黄磊,梁绍华,李秋白,等.锅炉在线燃烧优化系统设计特点及应用[J].中国电力,2008,41(1):60-62.

[4]应剑,徐旭,王新龙.基于闭环控制系统的电站锅炉燃烧优化[J].华东电力,2007,35(1):69-72.

[5]胡志宏,杨兴森,王军,等.1000 MW超超临界锅炉燃烧优化调整[J].锅炉技术,2008,39(4):42-46.