330 MW火电机组自动控制系统性能优化

尚洪奎 ,王 蒙 ,常咸伟 ,徐计常

(1.华能嘉祥发电有限公司,山东 济宁 272400;2.国网山东省电力公司电力科学研究院,山东 济南 250002)

0 概述

华能嘉祥煤炭地下气化发电示范工程2×330MW机组,锅炉为上海锅炉有限责任公司制造,型号为SG1036/17.50-M882。 该锅炉为亚临界压力、一次中间再热、单炉膛、控制循环、平衡通风、固态排渣、汽包型燃煤(掺烧20%水煤气)锅炉。汽轮机为上海汽轮机有限公司制造,型号为 N300-16.7/538/538。 该汽轮机是300 MW单轴、双缸双排汽、亚临界、一次中间再热、凝汽式汽轮机。汽轮机在VWO工况下的出力为331.9 MW,主蒸汽流量为1025 t/h。 发电机为山东济南发电设备厂生产,型号为WX25R-127。额定功率330 MW、空冷发电机,采用静态励磁。热力系统除辅助蒸汽系统采用母管制外,其余系统均按单元制系统进行设计。每炉装设2台双进双出钢球磨煤机。每台磨煤机出力可满足锅炉60%额定负荷时的燃煤量。每炉设置4台耐压称重带式给煤机,驱动装置采用电磁无级变速电机,在给煤机进、出口均设置断煤监控装置。每台给煤机的给料量可以满足以“单进双出”方式运行时磨煤机的需煤量。

机组自动调节系统可以划分为:1)锅炉燃烧控制系统:由炉膛压力控制系统、送风控制系统、一次风压控制系统、磨煤机控制系统等构成;2)给水控制系统;3)汽温控制系统;4)机炉协调控制系统;5)机网协调控制系统:由一次调频、AGC控制等组成;6)其它结构较为单一的单回路控制系统等。

1 控制系统现状

炉膛压力控制系统。通过调整引风机的转速来维持炉膛压力,为改善动态调节品质,引入送风机的前馈控制,该调节系统为双执行机构调节,设计有调节回路的增益平衡功能。

送风控制系统。锅炉燃烧所需要的总风量是通过调节两台送风机动叶的角度来控制。对动叶角度控制的输出是基于总风量指令。总风量指令根据燃料量指令的函数和锅炉输入变化率相加形成,并通过烟气含氧量的校正以确保完全燃烧。总风量指令与总燃料量交叉限制,以防止炉膛中燃料量多于风量的情况发生。去送风机动叶的指令通过方向闭锁回路后送出,方向闭锁回路是为了防止当炉膛压力偏差过大时送风机动叶指令朝更恶化的方向变化。当喘振闭锁功能检测到送风机快要发生喘振时,方向闭锁送风机动叶指令的增加,以避免送风机出现喘振。

一次风压控制系统。机组的一次风控制设计为控制一次风母管风压。通过调节两台一次风机变频器维持到合适的热一次风母管风压。

磨煤机控制系统。磨煤机控制系统是由旁路风控制、磨煤机冷热风门以及磨煤机料位等单回路系统构成的复合控制系统。

给水控制系统。给水控制是通过控制给水流量,以维持锅炉汽包水位在不同负荷时都能稳定在一定的范围。给水控制系统的运行方式有旁路门控制、电、汽泵单/三冲量控制等。

汽温控制系统。过热器一级减温、过热器二级减温、再热温度喷水调节等系统是典型的温度串级调节系统,在导前温度和被控温度信号正常时可以投自动。过热器一级减温、过热器二级减温是以过热器出口温度为被调量,通过调节减温调节门来控制;再热汽减温则是以减温器出口温度为自变量,通过调节减温调节门来控制的。

协调(CCS)控制系统。协调控制采用直接能量平衡 DEB(Direct Energy Balance)协调控制系统,DEB信号与热量信号相比较,PID输出作为燃料指令,见式(1);燃料量作为反馈。

式中:P1调节级压力;PT机前压力;Ps机前压力设定值。

DEB信号采用与汽机调阀开度成正比的信号(P1/PT)Ps作为锅炉负荷指令,式中微分项在动态过程中加强燃烧指令,以补偿机、炉之间对负荷要求响应速度的差异[3]。由于要求补偿的能量不仅与负荷变化量成正比,而且还与负荷水平成比例,所以微分项要乘以(P1/PT)Ps。 热量信号 Hr=P1+K×dPb/dt,它代表锅炉燃烧的有效出力,其中(K×dPb/dt)代表锅炉的蓄热变化,这也是DEB控制策略在火电机组自动控制系统中普遍采用控制方式的原因。DEB控制逻辑如图1。

综上所述,机组自动控制系统是传统的常规控制思路,在机组新建启动调试时,燃料市场较好,燃煤发热量较高,现场设备均为新安装设备。现在设备已经过6年的运行磨损,均已出现不同程度的老化,燃煤的市场也发生本质变化,现在燃煤的单位发热量已不足投产调试时的60%。另一方面,由于电网不断发展,为了进一步更好地服务于社会,提高供电品质,对发电企业也提出了更高要求,原来自动调节系统的调节品质已无法满足市场需求。

图1 直接能量平衡(DEB)协调控制系统框图

2 优化方案

2.1 炉膛压力控制系统

在引风控制回路中,增加偏差调节死区,控制引风机动叶的调节频率,使动叶的调节更适应调节系统需求;根据需求加大控制器比例系数,提高控制系统快速性;调整积分时间参数在确保快速调节的同时保证调节系统稳定运行。关于送风系统对引风控制的前馈问题,预置前馈控制的调节参数后,投入负压控制回路的闭环控制,通过改变送风控制指令观察负压波动情况,多次扰动试验并修正前馈控制作用后,取得满意品质;然后投入送风闭环控制,改变机组负荷,观察负压响应曲线,通过进一步优化控制参数,直到系统达到响应速度快、稳定性高的最佳状态。

2.2 一次风压控制系统

在一次风调节回路的主控制器中,增加一次风压修正。当容量风门开度达到极限开度上限时,综合判断后,在一定时间内,一次风指令自动以一定的增长率叠加+△值;同理,当容量风门开度达到极限开度下限时,综合判断后,在一定时间内,一次风指令自动以一定的增长率叠加-△值,通过调节两台一次风机动叶开度维持到合适的热一次风母管风压。原理框图如图2。

图2 一次风压修正框图

针对主汽压力波动大,在一次风压控制思路中增加PID偏差调节,即当容量风门开度大于设定开度时,主汽压力设定值大于机前压力时,一次风压力则以更大的速度增加,直至增加到一个固定值(⊿)为止;同样,当容量风门开度小于设定开度时,主汽压力设定值小于机前压力时,一次风压力则以较大的速度减少,直至减少到一个固定值(⊿)为止;容量风门开度处于线性开度时,一次风偏置不再补偿。

防止运行人员误操作,特增加当一次风机在自动位时,且机组负荷在120 MW以上(考虑到开停机时一次风机自动的投入)1 h后,一次风压设定值上限 13.0 kPa,下限 8.2 kPa。

2.3 磨煤机控制系统

磨煤机控制系统是由旁路风控制、磨煤机冷热风门以及磨煤机料位等单回路系统构成的复合控制系统。针对现场料位测量系统,电磁阀切换时间滞后严重,将其改造为法国阿尔斯通系列产品。一个好的料位,即可为磨煤机料位控制提供优化基础。再对控制器比例系数进行修正,增加料位调节的快速性。

2.4 给水控制系统

给水控制为单/三冲量控制系统,通过控制给水流量,以维持锅炉汽包水位在不同负荷时都能稳定在一定的范围。通过扰动试验,对控制器的比例系数和积分时间进行调整,达到稳定汽包水位的目的。

2.5 汽温控制系统

在再热器控制回路中,增加再热器出口温度前馈,优化主调节器的控制参数。系统投入自动后,做扰动试验细调控制参数使调节品质达到最佳。

鉴于减温系统受到的干扰因素很多,在运行过程中主要观察总对温度的影响,明确其影响的作用后,可考虑在控制系统中加温度信号的变化速率、温度大偏差信号的综合前馈控制,以提高传统控制系统的响应迟缓的作用。另外,放大调节系统温度设定值与测量值切手动偏差范围,增加温度设定值与测量值切手动减温调节门全关30 s脉冲,以适应运行需求。

2.6 协调(CCS)调节系统

协调控制系统根据BM(锅炉主控)与TM(汽机主控)手操器的手/自动状态的不同有四种运行方式:即 BASE(手动)方式、BF(锅炉跟踪)方式、TF(汽机跟踪)方式和CCS(协调控制)方式等四种。因正常运行时多为CCS或BF方式,因此对CCS/BF控制器参数进行重点调整,加大偏差放大系数及CCS/BF控制器参数,但在加快调整速度的同时,尽力缩短稳定时间,另外,为了更好的服务于电网,满足电监办两个细则要求,特对CCS主控制器加大负荷指令前馈,以提供汽机调门的响应速度。通过试验将协调控制优化至最佳。

3 优化试验分析

3.1 炉膛压力试验

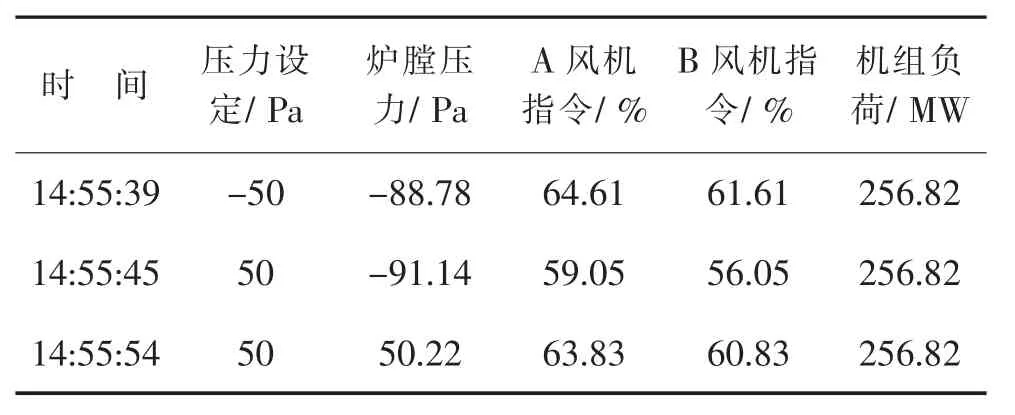

试验时间 2011-06-23 T 14:55,扰动量 100 Pa。飞升时间14 s,无明显超调现象,完全符合自动要求,表1所示。

表1 炉膛压力试验数据

3.2 给水系统扰动试验

试验时间 2011-07-27 T 15:29,扰动量 60 mm,飞升时间1 min 55 s,最大超调量32.26 mm,稳定时间5 min 6 s,优化性能优良,表2所示。

3.3 负荷摆动试验

试验时间 2011-08-20T15:40:03 至 16:00:03,负荷摆动试验幅度为248.56~289.91 MW,负荷变化率 8.0 MW/min。 炉膛压力波动范围-6.06~-66.07 Pa;主汽压力波动范围15.97~15.54 MPa;汽包水位波动范围-2.35~-26.61 mm。根据中华人民共和国电力行业标准DL/T774-2004中9.6.3直吹式600 MW以下机组试验指标[6],试验结果优良,表3所示。

表2 汽包水位试验数据

表3 负荷摆动试验性能数据

4 经济效益分析

1号机组自动调节性能优化后,各自动调节回路调节的快速性及稳定性大大增强,煤粉颗粒R90的比例增加,煤粉均匀性提高,炉膛燃烧趋于稳定。飞灰可燃物含量减少0.2%~0.3%,相应可提高锅炉效率 0.1%~0.15%,相应降低供电煤耗 0.25~0.5g/kWh。单台机组按年发电量19亿kWh计算,年节约标煤594~988 t,标煤单价按950元/t估算,年节约资金47~94万元。

机组自动调节性能优化后,各自动调节回路调节的快速性、稳定性大大增强主汽压力有原来波动1.2 MPa下降到0.48 MPa,主汽压力设定值由原来的15.5 MPa提高至16.3 MPa,主汽压力提高了0.8 MPa,每提高1 MPa,降低单位煤耗1.682g/kWh,单台机组按年发电量19亿kWh计算,年节约标煤3027.6 t,标煤单价按950元/t估算,年节约资金287.6万元。

提高了机组运行稳定性,自动协调优化后,汽包水位稳定,降低了机组非停风险;自动协调优化,提高了机组辅助服务补偿功能,机组的负荷响应能力有很大提高,两个细则考核风险大大降低,单台机组直接经济效益约100万元。

自动投入率的提高,降低了运行人员的操作风险,减轻了运行人员的监盘压力。

5 结语

华能嘉祥发电有限公司1号机组自动调节系统经过此次优化,解决了以往自动调节系统中存在的问题,各控制系统趋于稳定,飞灰可燃物含量降低,克服了设备老化及燃料发热量低的困难,使各控制系统的性能指标均已达到了规程要求。以前给水自动常常切手动、风机喘振现象消失;机前压力由偏离设定值由最大1.5 MPa减少到0.5 MPa;协调控制稳定,AGC控制跟踪良好。机组接待负荷变化能力明显增加,为节能减排,减亏增效提供了有力保障。

自动优化工作是长期工作,也是一项艰巨工作,反映了电厂管理的综合水平。从此次优化工作的结果来看,不仅提高了机组自动化的水平,而且在电网两个细则的考核中也取得了很大的经济效益,此次控制系统改造优化达到了预期目标。

[1]朱北恒.火电厂热工自动化系统试验[M].北京:中国电力出版社,2005.

[2]尚全忠,李庆渝,白明九.火电工程调试技术手册热工卷[M].北京:中国电力出版社,2003.

[3]林青.DEB系统对单元机组动态特性的补偿[J].南京工程学院学报,2005,12(4):14-18.

[4]边立秀,周俊霞.热工控制系统[M].北京:中国电力出版社,2001.

[5]张本贤.热工控制与运行[M].北京:中国电力出版社,2006.

[6]孙长生,朱北恒,等.热工自动化系统检修运行维护规程DL/T774-2004[M].北京:中国电力出版社,2004.