300 MW机组轴封间隙改变对机组经济性的影响

郝玉振,郑 威,丁俊齐,王学栋

(山东电力集团公司电力科学研究院, 山东 济南 250002)

0 引言

大型汽轮机组在运行过程中,轴封结构可以有效地减少高中压缸蒸汽向外泄露,防止蒸汽做功损失,同时阻止空气向低压缸内泄漏来保证机组的真空。随着汽轮机技术的发展,轴封结构不断改进,同时出现了不同的型式。目前国内出现的汽封型式主要有传统梳齿汽封、布莱登汽封、蜂窝式汽封、接触式汽封、刷式汽封和DAS汽封。各种汽封中,按照节能方面来看,蜂窝汽封和刷式汽封较好,布莱登汽封、接触汽封和DAS汽封次之,传统梳齿汽封最差。从投资成本来说,传统梳齿汽封投资成本最低,蜂窝式汽封和刷式汽封投资费用较高,布莱登汽封、接触式汽封和DAS汽封投资费用居中。300MW和600MW机组主要采用传统型的梳齿汽封,进行汽封改造的300 MW机型上出现了布莱登汽封、蜂窝式汽封和接触式汽封,600 MW机组中对汽封改造的案例较少,上海汽轮机厂引进的超超临界1000 MW机组上开始采用刷式汽封。

1 轴封漏汽量的计算

1.1 汽轮机汽封原理

汽轮机在运行过程中必须留有足够的径向间隙

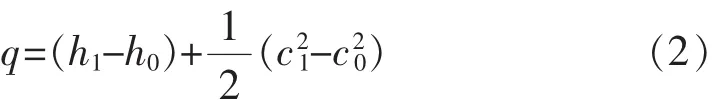

式中:h1、h0分别为蒸汽在轴封高、低压室处的焓值,kJ/kg;c1、c0分别为蒸汽在轴封高、低压室处的流速,来保证机组的安全运行,在这种情况下,必然会在间隙部分出现蒸汽泄漏,泄漏可以分为通流部分蒸汽泄漏和轴端蒸汽泄漏,通流部分漏汽是动静之间间隙造成的,通流部分漏汽增加会造成汽轮机各级段效率降低,从而降低整个汽轮机的相对内效率,增加汽轮机组的热耗率。轴端汽封泄漏是由于汽轮机各缸轴端汽封间隙造成的,轴端汽封间隙过大会造成汽轮机高中压缸内部蒸汽往外泄漏,减少蒸汽做功,同时造成外部空气漏入低压缸,造成汽轮机组真空下降、凝汽器端差增大及抽气泵出力增加等问题。相对于汽轮机通流部分汽封,轴端汽封在汽轮机启动、停机及运行过程中更容易发生碰擦而导致漏汽量增加,是运行过程中经常出现问题的部位,也是现在汽轮机组改造的重点部位。图1为传统梳齿汽封示意图,蒸汽在汽封间隙中的流动可以近似视为多个节流过程,蒸汽在流过汽封齿与转子间隙时焓值保持不变,压力和温度降低,虽然蒸汽焓值不变,但是其参数降低,相应做功能力下降[1]。

如图1所示,根据稳定流动能量方程m/s;z1、z0分别为蒸汽在轴封高、低压室处的位高,m;w为蒸汽对外做功,kJ/kg;q为蒸汽与外界热量交换,kJ/kg。

图1 传统梳齿汽封示意图

蒸汽在流过轴封间隙时与外界发生微量热量交换,同时蒸汽不对外做功,即q≠0,w=0,位能差可以忽略,则(1)式应用于轴封漏汽流动时可以简化为:由(2)式可以求出蒸汽流动到低压室处的速度:

节流前后,蒸汽的焓值近似保持不变,由(3)式可以看出,漏汽在与外界发生微量热交换时,经过轴封间隙后蒸汽流速变化不大。轴端汽封的漏汽量可用下列经验公式计算[2]。

式中:Al为轴端汽封的间隙面积,cm;p0和p1为轴端汽封段前后汽室压力,即汽封高、低压侧压力,MPa;zl为汽封齿数;v0为轴端汽封段前的蒸汽比容,m3/kg;ul为轴封的漏汽流量系数,与轴封齿形结构等有关。

由(4)式和(5)式可以看出,轴封漏汽量与轴端汽封间隙面积成正比。如果汽轮机主轴直径以及轴端汽封间隙已知,同时假设漏汽参数变化不大,则仅对轴封间隙进行改变便可以近似计算出轴封漏汽量的变化。

1.2 轴端汽封间隙改变对漏汽量的影响

汽轮机高中压缸内蒸汽参数较高,做功能力强,因此,高中压缸轴端汽封漏汽会造成更大的经济损失。目前对汽轮机汽封改造的重点也集中在高中压缸轴端汽封以及高中压缸过桥处汽封。以上海汽轮机厂F156型汽轮机为例,定量说明高中压缸后轴封以及高中压缸间过桥轴封间隙改变对漏汽量的影响。将汽封间隙扩大0.1 mm,漏汽面积会相应增加,根据(4)式,假设轴封漏汽量仅与漏汽面积成正比便可以计算出轴封漏汽量的变化,此处近似计算未考虑轴封间隙变化带来的蒸汽参数的变化。计算出的数据如表1所示。

表1 汽封间隙改变后高中压缸轴端汽封及过桥汽封漏汽量变化

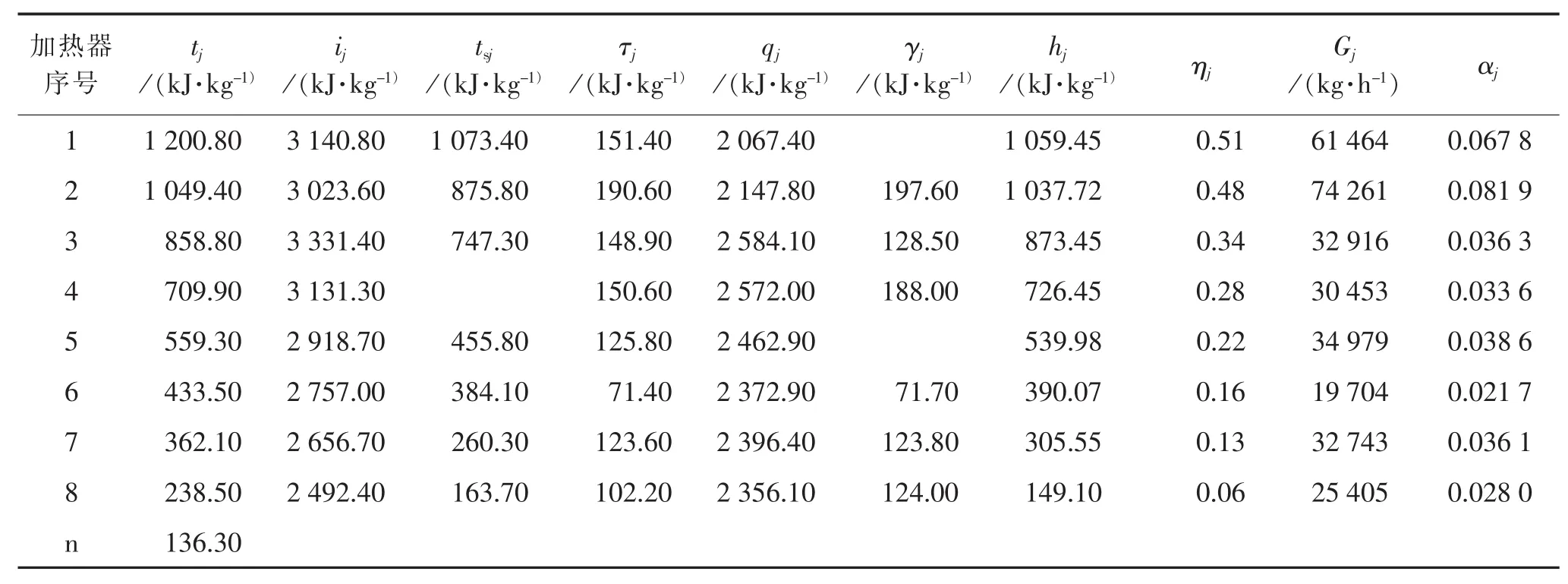

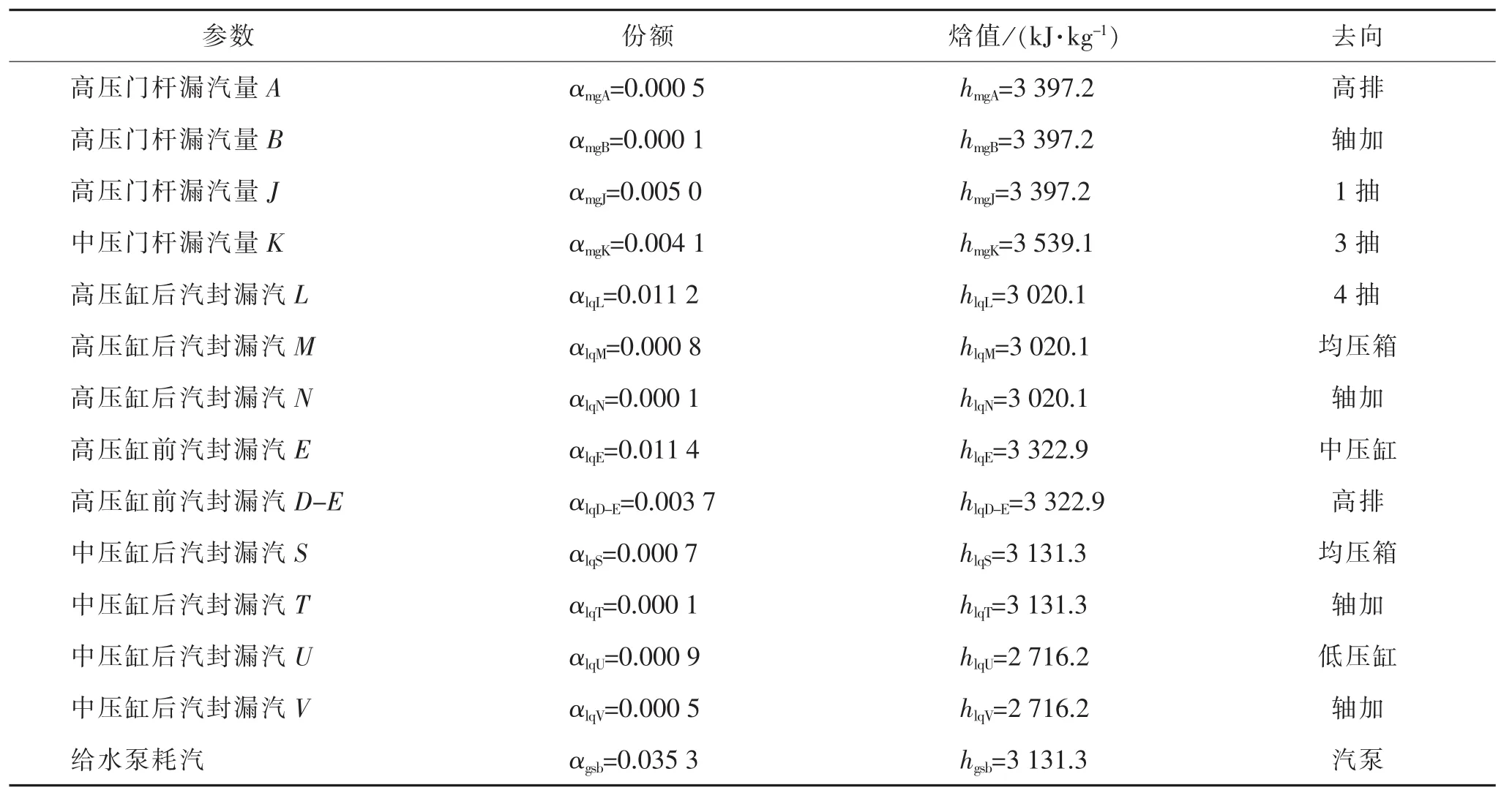

2 机组额定工况等效热降计算

F156型机组是按照美国西屋公司技术制造的300 MW亚临界中间再热式、高中压合缸、双缸双排汽单轴凝汽器式汽轮机,机组整个通流部分共35级叶片,其中高压缸12级,中压9级,低压缸2×7级。回热系统采用“三高+四低+一除氧”的型式布置,高压缸和中压缸分别布置两级抽汽,低压缸对应4级抽汽。高压缸后汽封一段L进4抽,二段M进均压箱,三段N进轴加;高压缸前汽封漏汽E到中压缸,D-E到高排;中压后汽封漏汽一段S进均压箱,漏汽二段T进轴加。在对机组进行等效焓降计算时,基础数据如表2所示,辅助蒸汽系统计算如表3所示。表中:tj为j号加热器出口焓,ij为对应j号加热器的抽汽焓,tsj为对应j号加热器的疏水焓,τj为j号加热器内的给水或者凝结水焓升,qj为对应j号加热器的抽汽在加热器内的放热,γj为j+1号加热器疏水与j级加热器疏水焓差,hj为对应j号加热器的等效热降,ηj为对应j号加热器的抽汽效率,Gj为对应j号加热器的抽汽量,αj为对应j号加热器的抽汽量占主蒸汽量份额,tn为凝汽器热井出口焓,新蒸汽焓h0=3397.2 kJ/kg,低压缸排汽焓 hn=2343.3 kJ/kg,高压缸排汽焓 hgp=3020.1kJ/kg,冷再蒸汽焓 hcr=3023.6kJ/kg,再热蒸汽焓 hr=3539.1kJ/kg,再热器焓升 σ=515.5kJ/kg,调节级焓 htj=3322.9kJ/kg,轴加疏水焓 tszj=415kJ/kg,低压缸汽封进汽焓hu=2716.2 kJ/kg,低压缸汽封出汽焓 hv=2716.2 kJ/kg,给水泵焓升 τb=23.8 kJ/kg,主蒸汽流量G0=907030 kg/h,再热蒸汽流量 Gr=745349 kg/h。

表2 F156型机组等效热降计算基础数据

表3 辅助蒸汽系统

再热冷段以上排挤1kg抽汽所引起的再热器吸热增量

新蒸汽毛等效热降

各种附加成分引起的做功损失ΣΠ

汽动给水泵抽汽造成的做功损失

给水泵焓升损失

以上各种损失的和为:

新蒸汽等效热降

循环吸热量

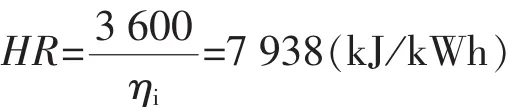

汽轮机装置效率

汽轮机装置热耗率

3 汽轮机汽封漏汽量改变对机组经济性的影响

1)前汽封漏汽E对机组经济性的影响

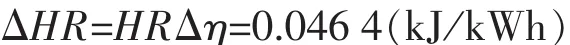

前汽封漏汽量增加1392.19 kg/h,做功损失增加量为

再热器吸热量减少

装置效率降低

汽轮机热耗率增加

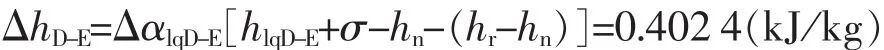

2)前汽封漏汽D-E对机组经济性的影响

前汽封漏汽量D-E增加1219.55 kg/h,做功损失增加量为

再热器吸热量减少

装置效率降低

汽轮机热耗率增加

3)高压缸后汽封到除氧器漏汽量对机组经济性的影响

后汽封漏汽量L增加1305.56 kg/h,做功损失增加量为

再热器吸热量减少

装置效率降低

汽轮机热耗率增加

4)高压缸后汽封到均压箱漏汽量对机组经济性的影响

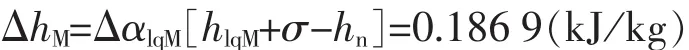

后汽封漏汽量M增加142.2 kg/h,做功损失增加量为

再热器吸热量减少

装置效率降低

汽轮机热耗率增加

5)高压缸后汽封到轴加漏汽量对机组经济性的影响

后汽封漏汽量N增加24.17kg/h,做功损失增加量为

再热器吸热量减少

装置效率降低

汽轮机热耗率增加

6)中压缸后汽封到均压箱漏汽量对机组经济性的影响

后汽封漏汽量S增加135.35kg/h,做功损失增加量为

再热器吸热量减少

装置效率降低

汽轮机热耗率增加

7)中压缸后汽封到轴加漏汽量对机组经济性的影响

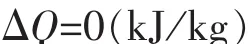

后汽封漏汽量T增加14.75kg/h,做功损失增加量为

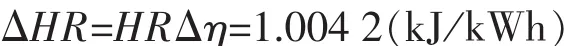

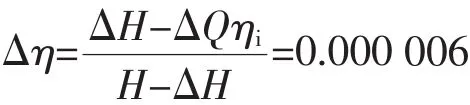

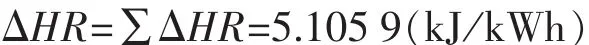

上海汽轮机厂F156型机组在汽封间隙改变0.1 mm的情况下,高压缸后汽封到除氧器、均压箱和轴加的漏汽量分别增加了1305.56 kg/h、142.20 kg/h和24.17 kg/h,中压缸后汽封到轴加和均压箱漏汽量分别增加了 135.25 kg/h和 14.75 kg/h,高中压间汽封到中压缸和高排漏汽量分别增加1392.19 kg/h和1219.55 kg/h。高中压缸轴封漏汽量对机组经济性的影响约为5.1059 kJ/kWh。

正常运行情况下,汽封间隙改变对机组经济性影响较小,如无特殊异常,不建议电厂对轴封结构进行改造。汽轮机轴封系统改造工程不可控因素较多,改造后的机组往往由于启动等原因造成汽封碰损,从而导致改造后机组经济性下降,直接造成汽封改造失败。

再热器吸热量减少

装置效率降低

汽轮机热耗率增加

高中压汽封漏汽量增加导致机组热耗率增加总量

由计算可以发现汽封各段漏汽量对机组经济性的影响主要取决于做功损失量大小和漏汽量,以后汽封漏汽L和前汽封漏汽E为例来说明,两段漏汽增加量占主蒸汽流量的比例不同造成再热器吸热量减小值不同,同时由于两段漏汽的回收点参数不同,漏汽L回收于4抽,漏汽E回收点在中压缸入口,回收点的差异造成两段漏汽的做功损失相差较大,做功损失和再热器吸热量的差异共同造成热耗率的增加量差别较大。汽轮机轴端汽封间隙增加0.1 mm后,高中压轴端汽封漏汽量的改变造成热耗率的增加总量为5.1059 kJ/kWh,此数据可对电厂机组启动过程中的汽轮机汽封间隙调整提供参考。在端部汽封没有严重受损的情况下,其漏汽量对经济性的影响不是非常明显,一些电厂在对汽轮机端部汽封进行改造时应严格考量投入产出比,很多厂家在对端部汽封改造时动辄提出能够降低热耗率200 kJ/kWh的说法也是没有依据的。

4 结语

[1]邵和春.汽轮机运行[M].北京:中国电力出版社,1995.

[2]沈发荣,周留坤,王俊,等.新型汽封在国产机组的应用及经济性分析[J].南方电网技术,2009,3(增刊):184-186.

[3]林万超.火电厂热系统节能理论[M].西安:西安交通大学出版社,1994.