12V240ZJ柴油机润滑系统仿真分析

李明海,刘锋,崔洪江

(大连交通大学交通运输工程学院,辽宁大连 116028)

0 引言

由于越来越严重的世界性的石化能源短缺,对内燃机的设计要求越来越苛刻,要求内燃机从过去以经验设计为主的时代过渡到以近代新学科的新技术为基础的计算机辅助设计上来。润滑系统是柴油机重要系统之一,主要任务是将定量、洁净、有一定油压的润滑油输送至各必要部位,对柴油机的工作可靠性和耐久性有很重要的作用[1]。好的润滑系统被视为柴油机的生存血液系统[2]。对柴油机润滑系统进行计算机仿真,可以较全面地考虑相关的各种因素,使润滑系统的性能分析建立在更科学的基础之上,提高设计品质和计算速度,减少试验工作量[3]。本文将以机车用12V240ZJ高强化柴油机为例,建立动力装置润滑系统的计算机仿真模型。通过满足本款柴油机流体润滑,来确定本款柴油机的最优机油泵。

1 柴油机润滑系统的组成及工作原理

本款柴油机润滑系统采用完全强制供油,这种方式可获得良好的润滑性[4]。机油泵将机油从油底壳吸出,被吸出的具有一定油压的机油一部分经分流式离心滤清器过滤后流回油底壳,大部分机油流入热交换器,进行冷却后经过全流式机油滤清器过滤,然后被输送到机体主油道,通过油道对主轴承、连杆轴承、凸轮轴承和进排气机构等关键部位进行压力润滑。本款柴油机润滑系统机油的流动示意图见图1。

图1 12V240ZJ柴油机润滑系统机油流程框图

2 润滑状态的条件

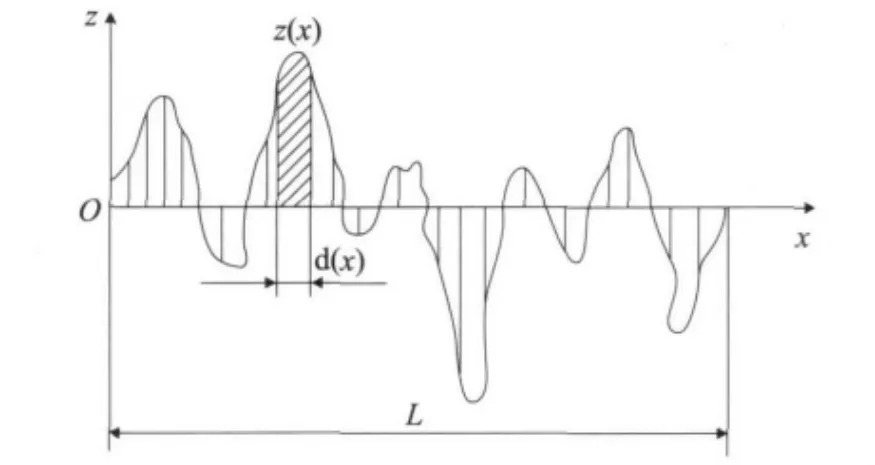

摩擦副的表面不是绝对光滑的,在它的表面有微小的凸起和凹陷,利用形貌参数可以描述摩擦表面的几何特性。图2是表面一维形貌的轮廓曲线,它描绘沿截面方向上轮廓高度的变化。最常见的一维形貌参数如下。

图2 表面一维形貌的轮廓曲线

轮廓均方根偏差 Rq[5]

式中:hmin是两滑动粗糙表面间的最小公称油膜厚度,单位为μm;Rq1,Rq2分别是两表面轮廓的均方根偏差(约为算术平均偏差 Ra1,Ra2的1.20 ~1.25 倍),单位为 μm。通常认为:λ≤1时呈边界润滑状态;λ>3时呈流体润滑状态;1≤λ≤3时呈混合润滑状态。

式中:z(x)是各点轮廓高度;L是测量长度;n是测量数量;zi是个测量点的轮廓高度。

本款柴油机各摩擦副均为滑动摩擦。根据摩擦面间油膜厚度的情况,可分为边界润滑、流体润滑和混合润滑。这三种润滑方式必须具备一定的润滑条件,可以用膜厚比λ来大致估计两润滑表面所处的润滑状态,即[6]:

3 仿真计算分析

3.1 仿真模型的建立

图3 润滑系统仿真模型

柴油机润滑系统是一个非常复杂的多支路动态系统,所以利用一维液压软件对整机润滑系统进行模拟仿真,仿真模型如图3。该模型完全按照柴油机的润滑系统建立。各管路的管径、管长及管向与水平面的夹角都是进行实测得出。柴油机主要技术参数见表1,主要润滑轴承的几何参数见表2,本款柴油机使用的是美国五代润滑油,其性能参数见表3。

表1 柴油机主要技术参数

表2 主要轴承参数

表3 润滑油主要参数

3.2 仿真计算结果分析

对柴油机各油道油压分析是确保柴油机润滑系统安全可靠的重点,为保证润滑系统油路畅通。润滑系统必须保证机油中的溶解空气不会在油道中压力特别小的地方析出,导致机油供应不足。在柴油机润滑系统中,机油压力的最小值发生在曲轴主轴颈上油道中,为避免发生气阻现象,曲轴主轴颈上油道入口的油压必须满足以下不等式[7]:

式中:r是曲轴主轴颈半径,单位为m;rmin是曲轴内油道离中心最近点距离,单位m。通过软件仿真计算得出主轴颈上油道入口的油压为4.5×102kPa,远大于气体吸出极限压力0.6×102kPa,因此本款柴油机不会在润滑油路中析出空气。

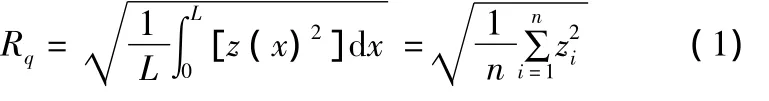

机体主油道的油压为5.1×102kPa见图4,大于本款柴油机对机体主油道油压的要求4.9×102kPa。

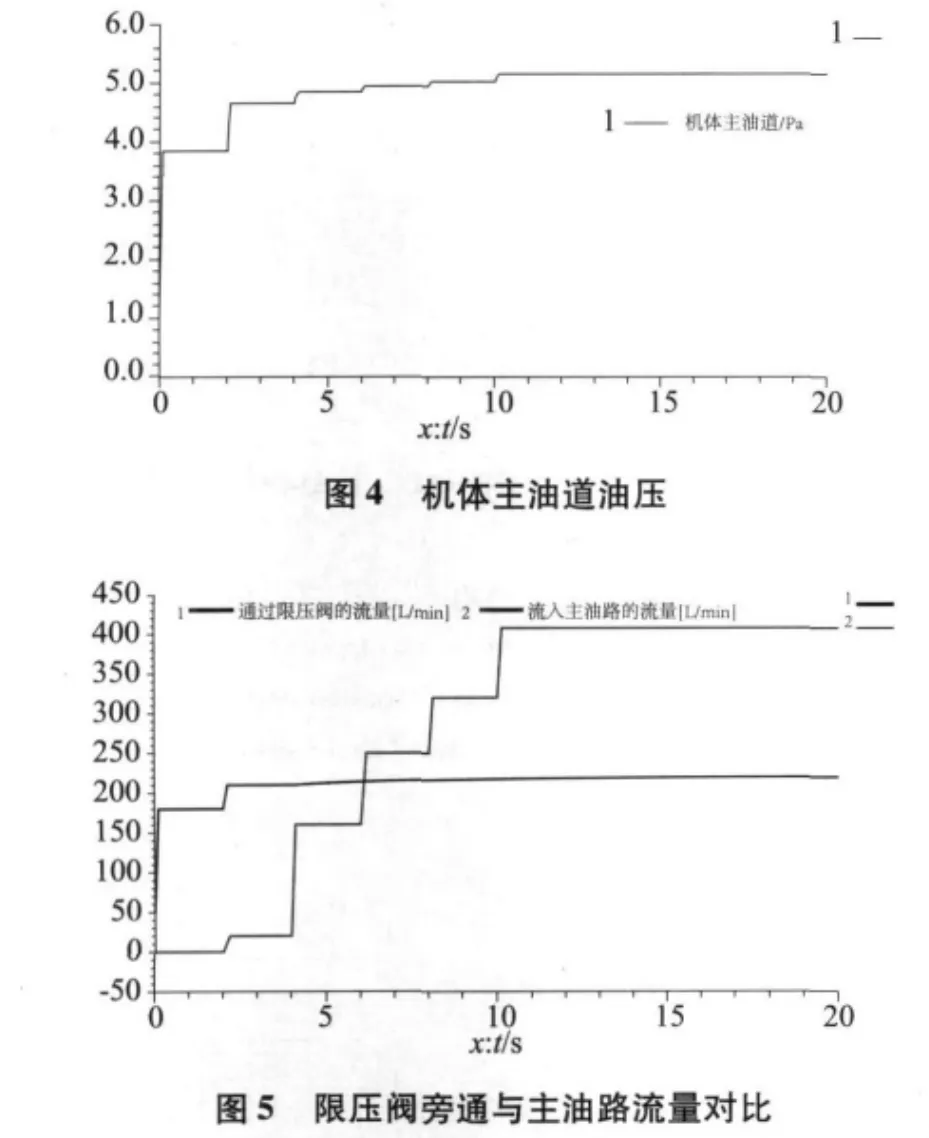

限压阀旁通流量与主油路流量仿真输出结果见图5,发现通过限压阀的流量是流经主油路的流量的1.85倍左右,由机油泵吸出的流量大部分回流到油底壳,机油泵在做无用功,因此可以判断本款柴油机使用的机油泵功率过大,应该对其进行优化。

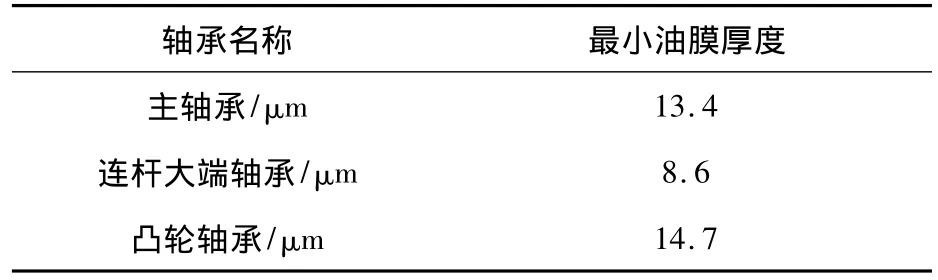

4 机油泵优化

在润滑模型中对机油泵进行优化,首先是机体主油道的油压最先达到最低许用安全油压4.9×102kPa。此时优化后各轴承最小油膜厚度见表4。本款柴油机轴颈的粗糙度为0.8 μm,轴瓦的粗糙度为 1.6 μm。由上式(2)可得,流体润滑的最小油膜厚度应满足hmin>6.7 μm。使用优化后的机油泵,主要轴承的最小油膜厚度完全满足轴承流体润滑的要求。

表4 优化后各轴承最小油膜厚度

此时主轴颈上油道入口的油压为3.9×102kPa,为气体吸出极限压力的6倍多,本款柴油机使用优化后的机油泵润滑油路安全可靠,不会出现气阻现象。

对机油泵优化后,由图6可知通过限压阀回流的润滑油流量下降了45%,由图7可知流过主油路的润滑油流量只下降了2.9%,几乎没什么差别。在柴油正常运行时,原机油泵扭矩为51.3 Nm,优化后机油泵的扭矩为33.9 Nm。换算成功率,新机油泵比原机油泵节约功率2.587 kW。

5 结论

1)本文利用液压仿真软件对12V240ZJ柴油机润滑系统进行了仿真分析,通过仿真计算发现本款柴油机使用原定机油时,机体主油道油压和曲轴主轴颈上油道内的油压都高于安全油压。机油泵吸出的机油总流量的65%左右,通过限压阀流回油底壳。

2)对本款柴油机机油泵优化,在柴油机结构和润滑油性能参数不变的情况下,对机油泵优化时发现,机体主油道的油压首先达到临界许用安全油压。使用优化后的机油泵,通过限压阀回流到油底壳的润滑油流量下降了45%,机油泵功率降低了33.9%。

[1]史绍熙.柴油机设计手册[M].北京:中国农业机械出版社,1984.405.

[2]刘达德.东风4B型内燃机车[M].北京:中国铁道出版社,1998.179.

[3]黄小辉,毕小平.车用内燃机润滑系的流动仿真研究[J].产品开发与设计,2005,(1):28-31.

[4]曹旭,崔毅,邓康耀.汽油机润滑系统计算分析[J].车用发动机,2007,(6):23-26.

[5]吴晓铃.润滑设计手册[M].北京:化学工业出版社,2006.

[6]濮良贵,纪名刚.机械设计[M].7版.北京:高等教育出版社.

[7]曹旭.发动机热管理仿真与实验研究[D]上海:交通大学,2008:29-30.