加注设备虚拟装配仿真训练系统设计

陈家照,廖斯宏,张玉祥

(1.第二炮兵工程学院,陕西西安710025;2.第二炮兵指挥学院,湖北武汉 430000)

0 引言

推进剂加注设备是火箭发射系统的重要组成部分,操作、维修人员的业务水平对火箭发射活动具有重要影响。操作失误和维修不当轻则造成设备故障,延误发射,重则引起推进剂泄漏事故,造成人员和装备损失。利用虚拟现实技术进行加注设备装配操作训练,有助于操作和维修人员熟练地掌握加注设备的操作和维修技能,避免利用实际加注设备进行训练的种种限制。本文研究加注设备虚拟装配仿真训练系统的开发过程。

1 系统功能和技术框架

加注设备虚拟装配仿真训练系统具备以下三项主要功能:

1)加注设备基础知识学习功能。以帮助文档和虚拟场景相结合的形式讲解加注设备的功用、结构、原理、操作使用和维护修理等知识。设备知识包括系统级和部件级两个层级。系统级知识的学习在完整的加注设备虚拟场景中进行,用户进入场景“实地”观察系统构成、设备功用与布置、管路走向等,并可通过弹出菜单项选择进入相关帮助文档,学习系统工作流程、操作使用方法和维护修理知识。在系统级虚拟场景中可点选重要设备进入部件级学习,部件级学习在单个设备虚拟场景中进行,可观察各设备的三维实体结构和装配关系,也可选择进入相应帮助文档,学习设备的工作原理和使用维护方法。操作、维修人员通过这些知识的学习,获得加注设备工作原理和操作维护的基本知识。

2)加注设备装配模拟训练功能。以动画演示和虚拟交互操作相结合的形式练习加注设备的拆卸和装配工艺过程。在系统级虚拟场景中,可以选择观摩零部件更换和维护保养演示,这种演示为顺序动画形式,用户不能干预或参与装配;也可选择交互拆装操作,用户可通过鼠标、键盘对设备进行选择、旋转、拖动和释放,进行零部件更换和维护保养的操作训练,此时用户完全自主拆装。用户还可点选重要设备进入单个设备的拆装训练环境,同样可选择观摩单个设备的拆装演示或自主进行设备的交互拆装训练,此时可将设备完全拆卸成零部件。通过交互拆卸和装配训练,用户可熟悉设备拆装的工艺流程。

3)加注设备装配工艺规划。以装配工艺规划算法[1]为基础,提供拆装序列规划、路径规划和特定故障拆装训练平台。针对加注设备的特定故障,用户可通过此平台拟定维修方案并进行维修训练。当某设备发生故障后,维修人员初步确定拆卸的方案(通常只需拆卸少量零部件),再利用此平台规划拆卸序列和路径,得出最优的拆卸工艺方案。再以此拆卸工艺方案为基础,生成操作、维修综合实验环境,人员通过此环境,针对具体的故障和维修方案,采用最优的装配工艺进行拆装训练,有针对性地获得特定故障的维修技能,提高维修的工作效率。

图1所示是推进剂加注设备虚拟装配仿真训练系统的技术框架,分为界面层、应用层和支撑层三部分。界面层是对仿真应用的集成和调度,实现用户功能,并为用户提供友好的操作界面。应用层是面向特定需求的仿真实现,通过设备知识的搜索和综合、装配过程仿真和装配工艺规划三部分实现加注设备知识学习、拆装过程演示和交互操作、拆装工艺方案规划和训练环境生成等核心功能。支撑层包括仿真应用所需的三维模型和数据库、系统开发和运行所需的支撑软件等。

图1 推进剂加注设备虚拟装配仿真训练系统技术框架

2 建立三维实体模型

为实现装配仿真训练系统,首先要建立加注设备的几何模型,模型必须真实地表达设备的结构,即模型尺寸要准确,配合间隙要精确,装配关系要与实际相符,而且外观必须逼真。本文选用Autodesk Inventor建立加注设备的几何模型,它基于特征进行参数化的实体造型,建立的模型既有直观的外形,又有精确的尺寸配合。

加注设备包括各种管道、阀门、泵、推进剂贮罐和操纵台等,使用Inventor建模[2],首先根据零件的尺寸参数,画出零件的特征草图,然后使用特征操作,如拉伸、旋转、扫掠、阵列等构建出零件的几何特征。当建好设备的所有零件几何模型以后,通过各种约束,如配合约束、角度约束、相切约束等约束零件间的相互位置关系,组成设备的整体模型。如图2所示是的安全阀的几何建模过程。

图2 安全阀几何建模过程

建立好各种分离设备的几何模型后,根据加注设备真实连接关系组合成系统模型,利用Multigen Creator[3]进行渲染,构建加注系统各工作区域场景,如图3所示为泵房和罐室场景。

图3设备间场景

3 加注设备的装配仿真

装配仿真是加注设备虚拟装配训练的核心功能,本文采用VP[4]进行仿真开发,在VP中通过对场景(scene)、观察者(observer)、观察通道(channel)、环境变量(environment)、运动方式(motion)等参数进行设置,构建推进剂加注设备装配仿真的虚拟环境。利用VP所提供的功能模块和程序开发接口,实现加注设备的装配过程演示和交互装配操作。

给模型设定一系列的路径控制点,通过路径控制点控制模型在通过此路径控制点时的位置、姿态,然后利用导航器Navigatror连接路线中的各个散布控制点,形成一条完整的运动路径,模型可以自动地按照指定的运动路径在场景中运动。通过对PathNavigator中的setStartDelayTime,setKinematicstate等参数的设定,确定零件拆卸的先后顺序和拆卸动作的快慢。对点的位置或拆卸时间等参数进行修改,可以改变拆卸过程演示方案。图4(a)所示是电磁阀的拆卸演示过程。

通过鼠标的拖动改变零件在场景中的位置,来实现装配的交互操作。首先获取鼠标在计算机屏幕上的位置坐标(x,y)和零件的三维空间位置坐标(x',y',z'),并通过设置观察者坐标和姿态,获得装配场景的正视图,用鼠标的(x,y)坐标来改变零件的(x',y')坐标值,然后切换到装配场景的侧视图,固定零件的x',y'的值,利用鼠标的x坐标信息来改变零件的z'坐标值,实现零件的拖动。如图4(b)所示是球阀的虚拟交互装配的过程。

图4 装配仿真图

4 装配工艺规划

装配工艺规划针对特定的加注设备出现的特定故障,分析修理过程中的拆卸和装配方案,并通过对不同装配方案的比较,得出最优的装配方案,为维修工作提供指导。装配工艺规划分为装配序列规划和装配路径规划。

4.1 装配序列规划

装配序列规划[6]即产生一个装配顺序,在经济最优化的前提下,把分离的零件装配在一起,形成目标产品。

本文采用的装配序列规划原理为:采用联结图法建立加注设备的装配模型,表达零件的装配信息。采用子装配体的概念对装配模型进行简化。然后利用零件间的优先约束关系分析拆卸模型,建立设备的优先关系矩阵。通过对设备装配模型和优先约束关系矩阵的分析,生成设备可行的拆卸序列。采用遗传算法对设备的拆卸序列进行优化,优选出最佳的装配序列。

对图5所示的闸阀进行装配序列规划,得到一组最佳拆卸序列为:1,6,2,3,7,9,10,8,4,5,11。

图5 闸阀零件爆炸图

4.2 装配路径规划

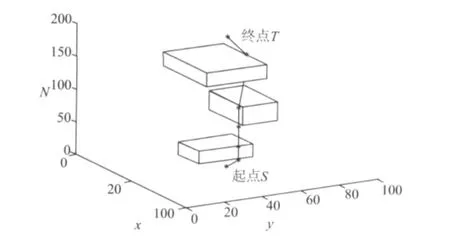

装配路径规划[5]就是寻求一条装配零件从装配起点到装配目标点的空间运动无碰路径。本文采用粒子群优化算法进行装配路径规划。图6是在有三个障碍物的空间中,采用粒子群优化算法从起点S到终点T寻找的一条最短无碰路径,路径长度为205.945。

图6 有三个障碍物的空间装配路径图

5 系统开发

本文利用VC++2003.net编程实现仿真训练系统界面程序[6],通过进程调用的方式对各功能模块进行调度和集成,形成加注设备虚拟装配仿真训练系统。图7(a)所示是设备知识学习界面,图7(b)所示是设备拆装演示界面。

图7 系统工作界面

6 结论

本文设计了推进剂加注设备虚拟装配仿真训练系统的功能和技术框架,建立了设备的几何建模,开发了加注设备的装配演示、交互操作仿真以及工艺规划模块,并对系统进行了集成。开发的虚拟装配仿真训练系统对加注设备操作和维修人员的业务学习和技能训练有重要帮助。

[1]谢慧清.虚拟装配系统技术的研究与实现[D].兰州:兰州大学,2007.

[2]董永进.Inventor机械设计精彩实例与进阶教程[M].北京:化学工业出版社,2007.23-29.

[3]王乘,周均清,李利军.CREATOR可视化仿真建模技术[M].武汉:华中科技大学出版社,2005.35-41.

[4]周玉清.城市仿真应用工具/VEGA软件教程[M].上海:同济大学出版社,67-72.

[5]张中位.基于混合遗传算法的路径规划研究[D].西安:第二炮兵工程学院,2008.

[6]戴国洪.数字化预装配建模与序列规划技术的研究[D].南京:南京理工大学,2007.