减速装置的动力学建模及应用研究

王兰,杨承涛

(1.西安工程大学机电学院,陕西西安710048;2.西安航空职业技术学院,陕西西安 710089)

0 引言

减速装置是精密机械和工业机器人的重要部件之一,其动力学特性对产品的工作性能有一定的影响。为了保证减速装置具有良好的动态特性对其进行动力学分析,研究在实际工作状态下的受力变化、运动情况及动态特性,找出影响动态特性的薄弱环节,从而为优化减速装置的结构设计、提高减速装置的动态特性提供了理论依据[1-3]。

1 系统扭转动力学模型的建立

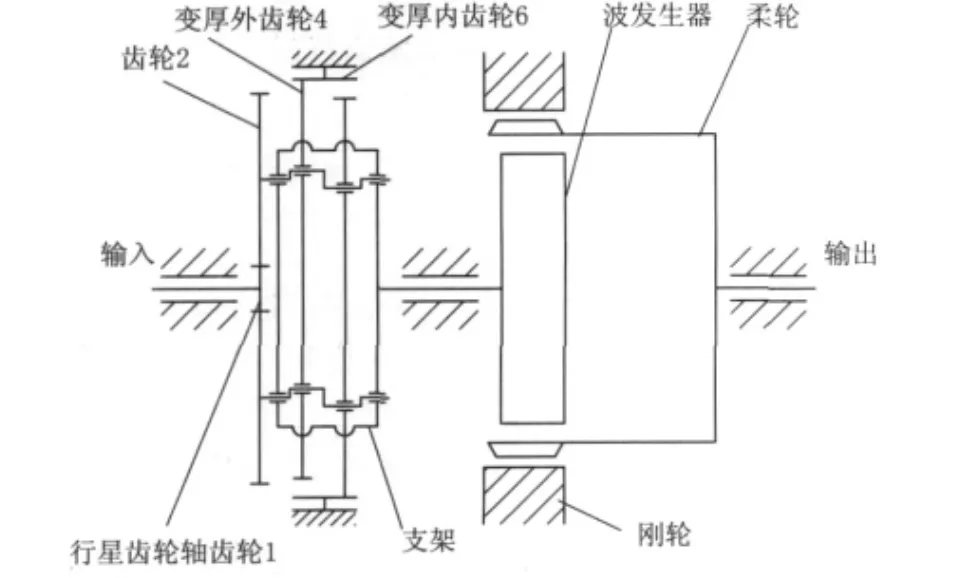

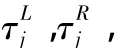

分析图1所示传动系统的动态特性,根据其结构建立动力学模型。由于各种零件动力学作用的不同,将组成系统的各元件分为两类,即惯性元件和弹性元件。

图1 减速装置机构简图

首先将轴上的齿轮和其他质量较大而直径比较小的零件视为只有惯性而无弹性的惯性元件。计算两刚性圆盘之间所有轴段的扭转刚度和转动惯量,再将各轴段图1减速装置机构简图的转动惯量迭加到轴的两惯性元件上,把各轴段的扭转刚度转换成一个弹性轴段的扭转刚度,其值应与两惯性元件之间实际轴段的扭转刚度相等。最后把各轴上的两刚性圆盘和弹性轴段,转换到同一轴线上,构成单一轴线的当量圆盘系统的扭转动力学模型。

1.1 惯性元件的等效转动惯量

由于齿轮表面经过渗碳淬火,弹性变形很小(啮合处的弹性元件可以忽略),所以相互啮合的齿轮可合并成一个惯量元件,转换后按动能相等原则得到该等效元件的当量转动惯量。根据总动能不变、总质心位置不变的条件,将轴的转动惯量进行等效分配。

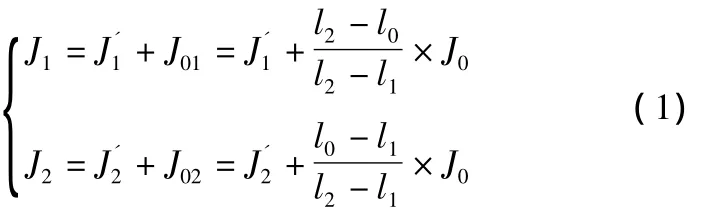

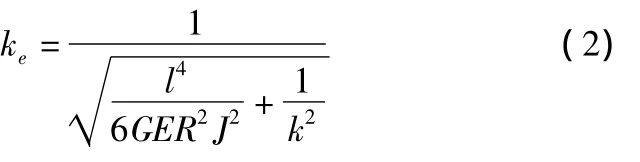

设等效分配到惯性元件1上的转动惯量为J01,分配到惯性元件2上的转动惯量为J02,经推导得出轴的转动惯量叠加到两惯性元件后的惯性元件1,2的转动惯量分别为

同样的处理得到所有轴的转动惯量,从而求得系统振动中各单元的转动惯量。

1.2 弹性元件扭转刚度的确定

a)轴的扭转刚度

根据材料力学理论轴的扭转刚度公式求出各轴段的扭转刚度k1,k2,…,kn,再根据刚度串联公式将各轴段的刚度串联起来,从而求得整根轴的扭转刚度k[5]。

b)轴的等效扭转刚度

弹性元件按转换前后势能相等的原则利用通用转换公式进行转换。假设该轴的弯曲应变能为U1,扭转应变能为U2,等效扭转应变能为Ue,即可得到曲柄轴段的等效扭转刚度为:

式中:k—只考虑扭转变形时轴段的扭转刚度 (N·mm/rad);

R—曲柄轴中心至输入轴中心的距离,即扭转半径(mm)。

c)轴类零件扭转阻尼的确定

轴类零件的扭转阻尼主要是材料阻尼,根据H.H.Lin和C.Lee等的分析,利用相关公式计算出扭转阻尼。将各轴的刚度和阻尼转换到输入轴上后,根据减速装置各元件的实际尺寸计算出各弹性元件的等效刚度和等效扭转阻尼。

2 系统扭转振动数学模型的建立

2.1 扭转系统中惯性元件的数学模型

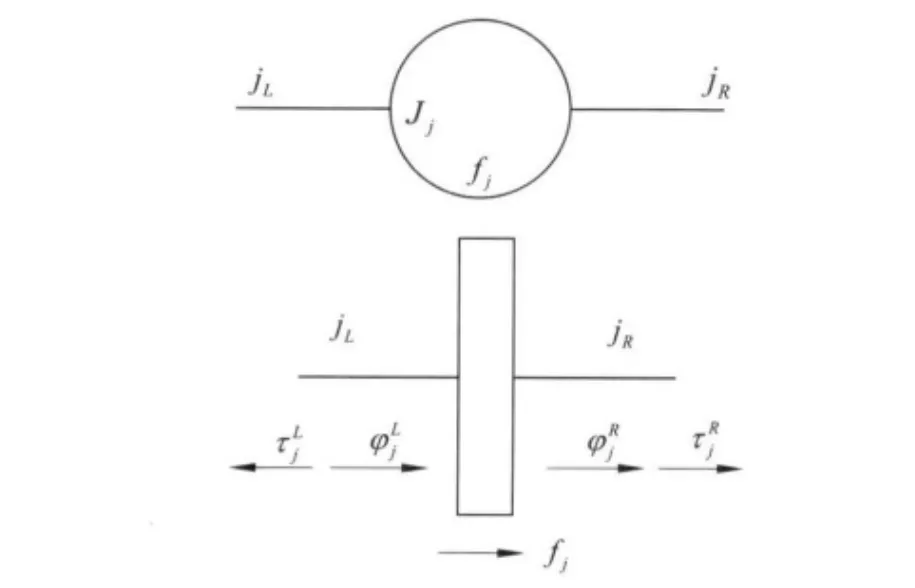

图2 惯性元件的力学模型简图

根据力的平衡关系得τj和,设激振力矩 fj=Fj·eiω为一个简谐函数,ω为激振频率,Fj为激振幅值,根据振动理论,其他参数也可以看成是与fj同频率的复数表达式,φj为扭角幅值,Tj为扭矩幅值,推导可得:

2.2 系统扭转振动数学模型的建立

图1中所示的谐波传动系统是由十四个二端元件组成,七个惯性元件和七个弹性元件,利用传递矩阵的原理,建立系统的扭振数学模型。

系统传递矩阵可简写成:

式(4)为一个累积矩阵的数学模型。用它可以对扭振系统进行计算、分析和评价,也可以进行系统的修改和优化设计。

3 减速装置扭振动力学分析及应用研究

3.1 减速装置的扭振动力学分析

利用前面建立起来的减速装置系统的动力学模型对其进行扭振分析[6,8]。

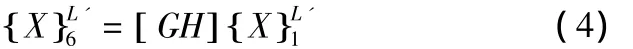

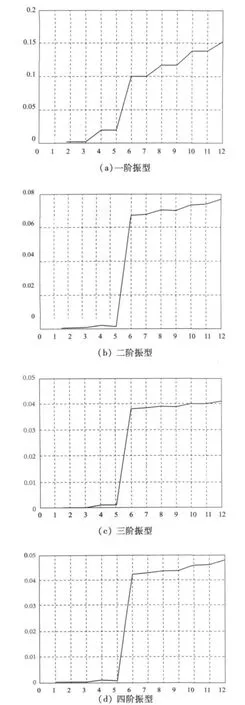

本文采用数值法编制MATLAB程序对其进行迭代求解,流程图如图3所示。另外,利用该程序还绘制出了减速装置系统的振型曲线,如图4所示。由振型曲线图可以看出5-6之间振幅剧增,即此环节为最薄弱环节,其主要影响因素是矩阵H3,所以提高此轴段刚度k3即可,使其动态特性得到显著改善。

图3 固有频率求解流程图

3.2 减速装置扭振动力学分析的应用研究

在试验中将轴颈适当增大2 mm后得到新的振型如图5所示,5-6之间与图4的5-6这间振幅明显平缓。从而可使减速装置的使用性能得到显著改善。

1)通过适当增大轴的直径或减小其长度可以提高其扭转刚度;

2)减小了动载荷和噪声;

3)优化减速装置的工作性能;

4)延长了减速装置的使用寿命。

图4 减速器振型曲线

图5 调整后的振型曲线

4 结语

减速装置是精密机械和工业机器人机械臂关节的重要部件,而关节是工业机器人机械臂的核心构件,机械臂在探测器执行任务中起着决定性的作用,机械臂的各个关节的减速装置必须具有较轻的质量,以减轻关节驱动电动机的负载,具有较大的传动比以提高机器人机械臂和机械手的控制品质[4,7]。因此,小体积、大传动比、高转矩、高效率减速器的研制开发已成为减速装置产品研究的新课题。本文利用所建立的动力学模型,通过MATLAB编程分析减速器的自由振动,得到了该系统的固有频率和各阶振型等动态特性参数。通过分析试验改进后的减速装置具有良好的动态特性,非常适合用于机器人机械臂的传动及其他精密机械的传动装置,具有一定的推广应用价值。

[1]张锁怀,张江峰,李磊.少齿差内齿行星齿轮传动的研究现状[J].机械科学与技术,2007,12(26):1560-1566.

[2]王文藻.少齿差行星(减速)传动概述[J].通用机械,2006,(12):62-66.

[3]R.malti and A.K.Roy.MINIMUM TOOTH DIFFERENCE IN INTERNAL-EXTERNALINVOLUTEGEARPAIR .Mech.Mach.Theory Vol.31,No.4,1996:475-485.

[4]周晖,温庆平,张伟文.谐波减速器在空间飞行器中的应用[J].真空与低温,2004,10(4):187-192.

[5]Daigill.lee.Development of the composite flex spline for acycloid typeharmonic drive using net shape manufacturing method.Composite Structures.1995,32:557 ~565.

[6]袁茹,纪名刚.航空行星减速器的振动特性分析[J].航空动力学报,1995,10(4):395-398.

[7] Ueura.Keigi.Slatter.Development of harmonic drive gear for spaceapplications.European Space Mechanisms and Tribology Symposium.Sept.29-Oct.1,1999:259-264.

[8]孙晓军,翁立军,于德洋.固体润滑谐波减速器真空运行性能的试验[J].机械传动,1998,22(4):22-24.