关于电化絮凝法处理超细煤尘颗粒应用的研究

谢秀红,潘建新

(1.江苏省技术产权交易所江苏南京210008;2.江苏地坤环保科技有限公司,江苏宜兴 214206)

0 技术研究背景

目前国内外的煤水处理设备,主要用于大中型发电厂及煤矿和输煤栈桥码头输煤冲洗中产生的煤污水,主要工艺为加药静态混合、机械搅拌反应、沉降分离和过滤等工序。在此工艺基础上组成的煤水处理设备,经大唐西固电厂、山西平朔煤矸石电厂和华润常熟电厂的使用,出水水质基本能达到排放要求,但SS在70 mg/l左右徘徊,根据目前电厂建设零排放的要求,用于处理回用显然不能满足要求。通过对电化絮凝法用于煤水处理中的研究,解决了国内现有煤水处理设备对超细煤尘无机固体颗粒的去除因工艺的局限性导致出水无法达标,处理回用更是不可能的难题。

电化凝絮是对经过常规净化后的水进一步净化的一种处理技术。现有研究发现电化凝絮不仅能除浊、脱色,还能去除水中的重金属离子和细菌,同时对去除水中的有机物也有一定的效果。它用于超细煤尘无机固体颗粒的技术处理,能使超细煤尘无机固体颗粒得以分离、进行有效治理。

1 电化絮凝法处理超细煤尘颗粒应用的技术原理

电化凝絮是利用电化学方法产生氢氧化物作为凝絮物的一种工艺。作为阳极,在电流作用下,阳金属离子进入水中与水电解产生的氢氧根形成氢氧化物,氢氧化物絮凝将杂质颗粒吸附,生成絮状物,而产生沉淀。

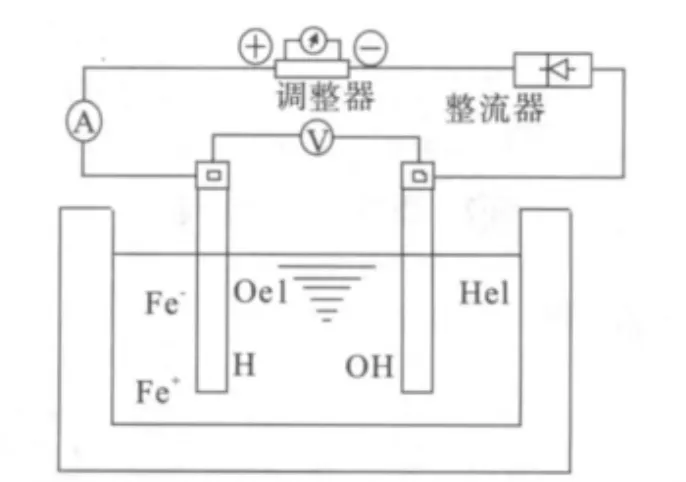

a)基本原理(图1)

图1 电化絮凝法原理图

b)作为金属阳极可以是铝或铁

1)如铝作为阳极时,当直流电源通电后,阳极金属放电生成为金属离子并进入水中,即:Al—3e → Al3+

水被电解:H2O→H++OH-

带正电荷的氢离子在阴极上获得电子成为氢气。

并有负电荷的氢氧根离子向阳极移动,并在阳极放电,生成新生态的氧。4 OH--4e—>2H2O+2[O]

在阴极产生氢气气泡,在阳极产生氧气气泡,这些气泡上升时,就能将悬浮物带到水面,于是在水面形成了浮渣层,带到水面的物质增多后,浮渣层就变密或变厚。过程中产生的Al3+与OH-反应生成Al(OH)3,这是一种活性很强的凝絮剂。

2)如果以铁作为阳极,可能发生的电化学反应是:

铁的溶解:Fe-2e→Fe2+

Fe2+与OH-反应生成氢氧化亚铁:Fe2++2 OH-→Fe(OH)2(沉淀)

Fe(OH)2氧化成氢氧化铁,它也是一种强活性凝絮剂。

反应生成的氢氧化铝或氢氧化铁,与水中的悬浮颗粒生成絮状物,这些絮状物相对密度Υ小于1时就上浮分离,相对密度Υ大于1时就向下沉淀分离[1]。

c)电化凝絮还有共沉淀作用。电化凝絮产生的Fe(OH)3与水中的金属氢氧化物共沉淀,如果铝做阳极时,形成的Al(OH)3还能吸附水中的硅化物和氟化物。同时,在阴、阳极处可发生氧化、还原作用,还可以去除水中的一些有害物质,如氰根被氧化变成CO2和N2而去除,水中Cr6+通过还原成毒性较小的三价铬。

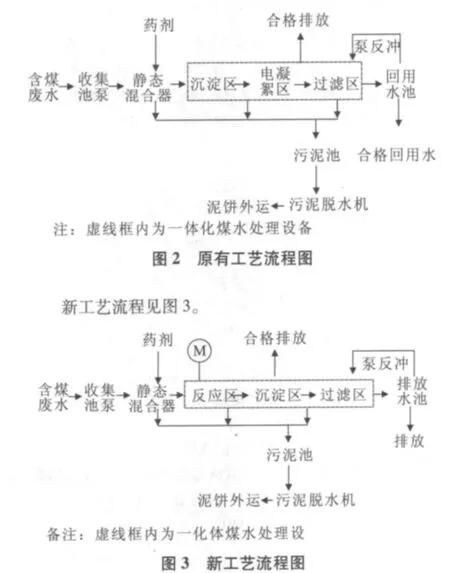

d)工艺流程对比分析

原有工艺流程见图2。

对上述的电化凝絮净水装置应用于煤污水中超细煤尘无机固体颗粒的处理,在同一主体内首先利用投药混凝对含煤污水中的大颗粒物质进行絮凝反应,分离出大部份浊度,剩余的超细颗粒及胶体物进入电凝絮装置,以彻底去除水中的浊度和有机物,经沉淀工艺,处理后的水即可达到污水排放标准,再通过滤床过滤吸附后使水质达到回用水的要求。本工艺单一处理流程中仅用原水提升泵产生的水头来满足装置内各工作点的水力条件。

2 电化絮凝法处理超细煤尘颗粒的主要研究内容

a)优化电化絮凝器在煤水处理中的应用

将煤泥水置于直流电场中,可以看到:煤泥水中悬浮微粒向正极移动,并沉积在正极板上。由此说明,煤泥中悬浮物微粒带负电荷。悬浮物微粒带电的原因主要有:1)煤泥颗粒晶格缺陷;2)煤泥胶体微粒表面对溶液中离子吸附;3)煤泥微粒表面的溶解;4)煤泥胶体微粒表面分子的电离。综上所述,制约煤泥微粒沉降的原因主要有:悬浮微粒阔的静电斥力,介质粘滞阻力等,此外还有微粒间多分子范德华引力。微粒水化膜特性等因素,对悬浮物微粒沉降也起一定的制约作用。而且,粒径越小比表面能越大,重力对微粒沉降作用越小,各种表面现象越明显,对悬浮微粒沉降的制约作用也越大。

因此在通入直流电进入水中的过程中,就同时有两个作用:一个是产生的气体将悬浮物带到水面形成浮渣层进行分离,另一个反应生成的氢氧化铁是强活性凝絮剂,可以使悬浮小颗粒凝絮起来,依靠相对密度的不同上浮分离或沉淀分离。提高了沉淀设施的净化效率,并能改善沉渣的脱水性能。以后在研发过程中还需对电化絮凝器的絮凝效果进一步优化,对煤污水的处理机理进行分析对比,为公司的发展及创新打下一个坚实的基础。

b)进一步优化絮凝池控制工艺——星形折板絮凝

研究粒子的凝聚和长大过程,须关注粒子间的作用力。DLVO理论是目前公认的粒子间作用力模型,比较复杂的粒子间作用力模型有简单硬球模型、排斥力心势能函数、方阱硬球模型、Sutherland硬球模型、白金汉势能模型等。不管何种模型,均承认絮凝过程中,粒子间主要存在三种作用力,它们是Van der Waals多分子引力(色散力)、扩散双电层斥力和Born斥力。这些力的综合作用在粒子周围形成了势垒或者说排斥能峰。投加絮凝剂可降低胶体粒子吸附电荷数量,达到降低排斥能峰的目的。不管排斥能峰如何被絮凝剂的作用所降低,投加絮凝剂后,排斥能峰仍然存在,并且表现为絮体凝聚所需克服的阻力。絮凝动力学的任务就是为絮凝池中的粒子提供运动接触条件,并提供粒子克服排斥能峰所需的动能。

研究絮凝过程,主要解决如下问题:1)絮凝池中粒子的接触碰撞次数;2)絮凝池中粒子的有效碰撞次数。撇开流场不谈,首先需要在流场中形成粒子时平均状态的最大平均相对运动速度,其次要求解决碰撞时的相对运动速度差,并保障所提供动能超过粒子排斥势垒,以形成尽量多的有效碰撞[2]。

絮凝过程与混合过程既有相同点,又各具特点。絮凝过程中的粒子尺度范围从胶体尺度跨越至mm量级,絮凝过程关心的问题也由混合过程的扩散问题转变为更加关心粒子的凝聚和长大。

絮凝池中,由于粒子尺度的增大,不能如混合过程一样忽略粒子的跟随性,需综合考虑梯度凝聚和惯性凝聚。对尺度、密度较小的粒子,粒子跟随性仍然很好,梯度凝聚仍然是主要的,随粒子尺度和密度的增大,粒子跟随性逐渐变差,惯性凝聚成为主要因素。

粒子碰撞和有效碰撞要求粒子之间存在速度差,这个速度差可以通过紊流涡旋利用梯度凝聚和惯性凝聚产生。小粒子随水流一同运动,而大粒子跟随性不好,这样不同粒径和密度的粒子沿水流运动方向产生速度差。在离心惯性力作用下,粒子受到垂直于运动方向的涡旋离心惯性力作用,也会产生速度差,形成碰撞[3]。

强化梯度凝聚和惯性凝聚,以达到强化絮凝效果的目的,解决方法仍归结于紊流涡旋控制。与混合过程不同的是,絮凝池由于粒子尺度的增加,有效涡旋的范围发生了变化。对粒子运动影响最大的是与粒子量级相近的那些涡旋,涡旋的产生与流动空间尺度、流动边界密切相关,与流动速度的关系极大。因此,在絮凝池中需控制涡旋强度和涡旋尺度,使有效涡旋尺度逐渐增大。为防止絮体破碎,还需适当控制流动剪切力,这就形成了絮凝池的水力分级机制[2]。综上所述,目前在设备中应用的星形折板絮凝设备在今后的研发中对设备的排列及翼片的设置都需投入人力、物力及财力进行进一步的研究,使该设备更完善,絮凝效果更明显。

c)优化电化絮凝器的电流参数

目前通电量为333 A·h/m3,电流密度为100 A/m2时,电化凝絮器对煤污水中超细煤尘无机固体颗粒的去除率达91.7%,出水时煤水流量在SS≤8 mg/h;为了得到更好的出水水质,需对电絮凝装置的槽电压进一步优化,槽电压由以下几部分组成:理论分解电压、阳极过电位、阴极过电位、电解液欧姆压降。金属部分的欧姆压降。除理论分解电压外,其余各项因素都与电流密度有复杂的函数关系。在槽电压相同时,铁电极的电流密度大于石墨电极,远大于铝电极。在实验条件下铝电极很快就会钝化。石墨电极的表观分解电压高于铁电极的表观分解电压。在相同电流密度下,高溶液电导对应的槽电压较低,而且随着的电流密度增加,不同溶液电导率下的槽电压差别增大。在槽电压相同时,随着电极板间距的增加,电流密度逐渐减小。不同电极板间距下铁电极的电流密度曲线均呈现良好的线性关系,而且其表观分解电压值相差不大。铁电极的电压梯度与电极板间距之问存在良好的线性关系。

由此可发现影响废水浊度去除率的主要因素是通电量。得到一个合理的通电量,达到更高的出水水质,使之更经济,更合理,是以后重点要开展的工作。

d)进一步研究电极的性能结构、寿命及制造工艺。

电絮凝器的电极主要特点是:使用了可溶性电极和一般用铁作阳极,不锈钢筛网或板作阴极。极板材料不同,电解时产生的胶体絮凝剂种类不同,因此对煤泥水的絮凝效果也不同.极板间距是指相邻两极极间的垂直距离。应用结果说明,极距越小,单位容积内阳极面积越大,电流效率越高,絮凝效果越好。针对应用煤泥水处理的电极材料和极板间距的进一步研究,优化它们的性能结构及制造工艺,是今后工作的重点。

3 技术效果分析

此技术在七台河精煤电厂、大连开发区热电厂二期建设中进行试用,并对该设备进行测试,各项性能优越,出水指标已能达到排放及回用的要求其测试结果为:进水SS≤5 000 mg/l时,出水SS≤12 mg/l;进水SS≤3 000 mg/l时,出水SS≤7 mg/l。现场测试表明,该技术研究具有广阔的市场前景和技术推广价值。且该设备装置具有结构紧凑,占地面积小,不需要使用药剂,维护操作方便和实现自动化容易的优点。

[1]薛金凤,马彦涛,李宁.处理电镀废液的新型絮凝剂的研究[J].重庆环境科学,2002,(4).

[2]李国红,石宝友,王东升,等.Al_(13)凝聚絮凝特性初探[A].中国化学会第八届水处理化学大会暨学术研讨会论文集,2006.

[3]王爱民,杨立红,张素娟,等.电化学方法治理含染料废水的现状与进展[J].工业水处理,2001,(8).

[4]郑曦.高铁絮凝剂的电合成及其在染料废水处理中的应用[J].福建师范大学学报(自然科学版),2002,(3).