基于ANSYS/WORKBENCH的框架车车架有限元分析

范洪亮

(上海宝钢工业技术服务有限公司,上海 200030)

0 前言

框架车系高技术含量的机电液一体化产品,液压驱动,各车桥液压悬挂,转向系统为机电液控制。驱动系统采用静液压驱动,由DA变量泵、液压马达、控制阀、传感器及电控元件组成液压行走系统;悬挂系统为液压悬挂,当路面出现单向或双向横坡以及不平坦情况时,悬挂和车桥会随机由悬挂液压缸提供补偿或进行摆动,悬挂液压缸会根据路面情况伸出不同的高度,从而保证框架车在高低不平的路面上也能保持装载面的水平状态,还可以自行调整悬挂点的载荷,使各悬挂点的承载力保持相等且不变。该车共有7个车桥,除第4和5车桥为驱动桥外,其余均为转向桥。作业时,将框架车驶入负载(工件)托架下,利用升降系统升起负载,然后转运负载到指定地点,卸下负载即可,不需其他吊装设备。

该车架是整车最重要的承载部件。在多种工况下,承受着复杂的空间力系。仅通过经验公式计算出的结果难以令设计人员满意。因此为确保新开发车型的安全性和稳定性,有必要利用有限元法对该车型车架进行强度、刚度分析[1,2],以验证其可靠性,并为结构优化设计提供有效参考。

1 有限元模型的建立

该车架为空间薄壁梁结构,为了计算方便,建立有限元模型时可适当进行简化,如忽略小孔、倒角或细小平面等非承载构件,取约束、载荷作用点处为单元节点等[3]。如果对包含这些不重要特征的整个模型进行自动划分网格,会产生数量巨大的单元,虽然得到的精度可能会高些,但在实际的工作中意义不大,而且会对计算机产生很高的要求并影响求解速度。所以在UG中建立框架车车架的三维模型时,应先对汽车车架作一定的简化。

ANSYS公司旗下有两大产品:一个是ANSYS/CLASSIC,另一个是ANSYS/WORKBENCH。二者都可以导入UG的模型。但是实践证明,复杂模型导入ANSYS/CLASSIC时容易导致模型信息丢失,需要另外对模型进行修补,这需要耗费很多时间,而通过ANSYS/WORKBENCH导入的模型效率高,不容易出错,并且可以实现和UG的数据在线交换[4]。因此,本文中采取第二种方法导入UG模型。在UG中建立的车架模型只是实体模型,而实际分析中针对的是有限元模型,因此需要对实体模型进行单元定义和网格划分[5]。

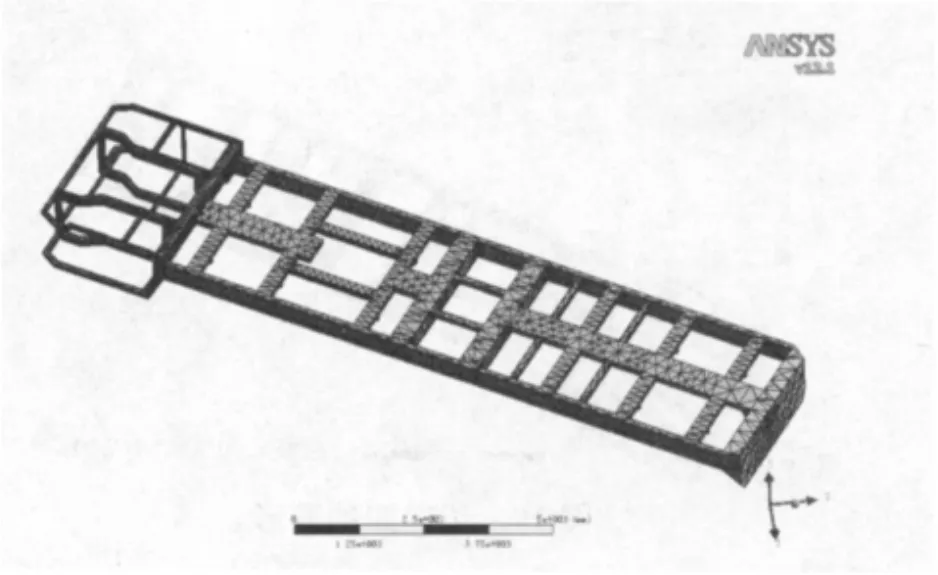

该框架车车架的主体结构采用Q345D钢板。材料的物理性能为:弹性模量E=210 GPa,泊松比μ=0.27;材料的机械性能为:最小屈服强度是380 MPa,最小抗拉强度是510 MPa,最大抗拉强度是610 MPa。为了较好地描述复杂车架结构和反映各关注区域的应力分布,模型导入成功后,文中采用SOLID147单元进行网格划分后的有限元模型如图1所示。有限元模型节点数为106 837,单元数为57 795。

2 有限元分析

有限元模型建立后,还需要设定边界条件,确定载荷和仿真工况后才能进行有限元分析。

图1 框架车车架有限元模型

2.1 边界条件

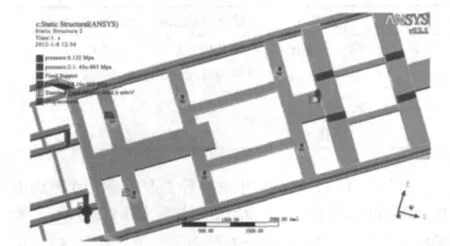

对车架进行静态分析时,为了使数值解存在且唯一,系统要求在不影响车架自由变形的情况下,消除结构的刚体位移,以保证结构总刚度矩阵非奇异。由于车架在正常工作时是由车轮通过液压悬架支撑的,即车架通过立柱轴支承在液压悬架上,故框架车车架的立柱轴是车架的主要受力部件,它在静态下承受压载,在车辆行驶中还承受振动载荷[6]。因此在车架立柱轴端面以及车架与固定架接触面均实行全约束,如图2所示。

图2 边界条件

2.2 载荷

车架上的载荷可分为以下四类。1)静载荷,指汽车静止时的簧上载荷。2)对称的垂直动载荷,当汽车在平坦的道路上以较高车速行驶时产生的。其大小与垂直振动加速度有关,与作用在车架上的静载荷及其分布有关,路面的作用力使车架承受对称的垂直动载荷。这种动载可使车架产生弯曲变形。3)斜对称的动载荷,这种载荷是当汽车在崎岖不平的道路上行驶时产生的。此时汽车的前后几个车轮可能不在同一平面上,从而使车架连同车身一同歪斜,其大小与道路不平的程度以及车身、车架和悬架的刚度有关,这种动载荷会使车架产生扭转变形。4)其他载荷,如转向离心力载荷、制动时惯性力载荷,由于载荷作用线不通过纵梁截面的弯曲中心(如油箱、备胎和悬架等)而使纵梁产生附加的局部扭矩[1]。

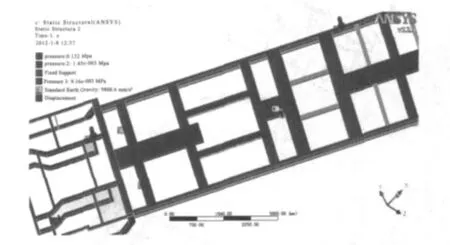

框架车静止时,车架只承受悬架以上部分的载荷,它是由车架和车身的自身质量,安装在车架上的各总成与附近的质量和装载质量所受的重力组成。根据框架车车架的实际受力情况,将驾驶室与发动机的质量9 800 N均匀加在车架前端的驾驶室和发动机架上,将净载载荷1 470 000 N以分布力的形式加在车架后端的上平面上,车架自重由系统根据材料密度自动处理为分布载荷加载到结构上。如图3所示。

图3 加载情况

2.3 工况

由我国车辆电测相关标准和车辆运行时的实际受力情况可知,车架的静应力分析一般仅考虑纯弯曲工况和弯扭工况。为全面地反映框架车车架在实际使用工况下应力分布情况,本文制定了以下4种工况:

1)荷载150 t的弯曲工况:用来分析车辆满载静止时车架的应力分布情况;

2)过载195 t的弯曲工况:模拟在满载状态下,所有车轮着地时汽车在良好路面匀速直线行驶的状态,过载系数取为1.3;

3)14个车轮中左前第2个车轮通过强制位移约束上升3 mm,其余12个车轮处于同一平面位置不变,模拟弯扭组合工况。将安全系数取为1.3;

4)14个车轮中左前第2个车轮通过强制位移约束上升3 mm,右后第2个车轮通过强制位移约束下降3 mm,其余10个车轮处于同一平面位置不变,同样模拟弯扭组合工况。将安全系数取为1.3。

3 结果分析

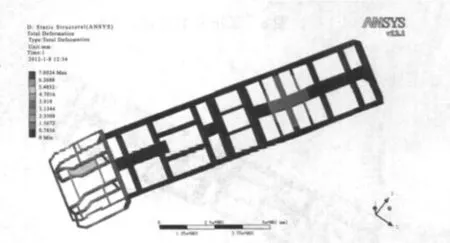

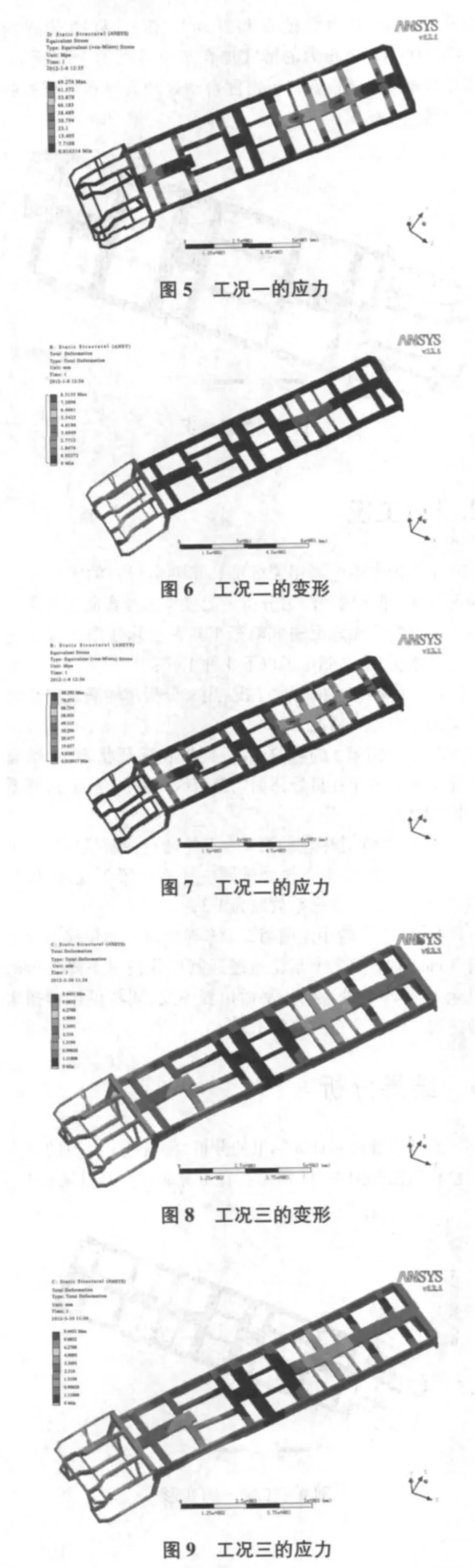

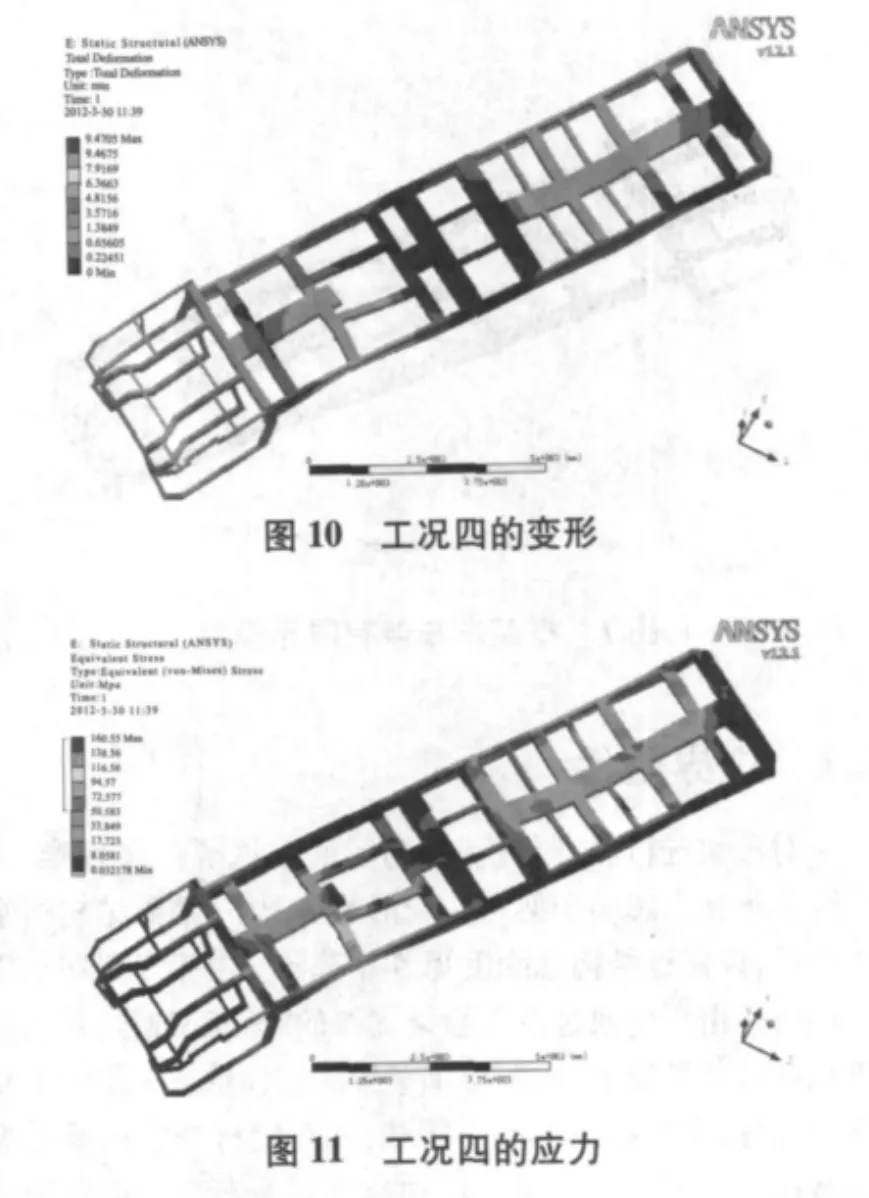

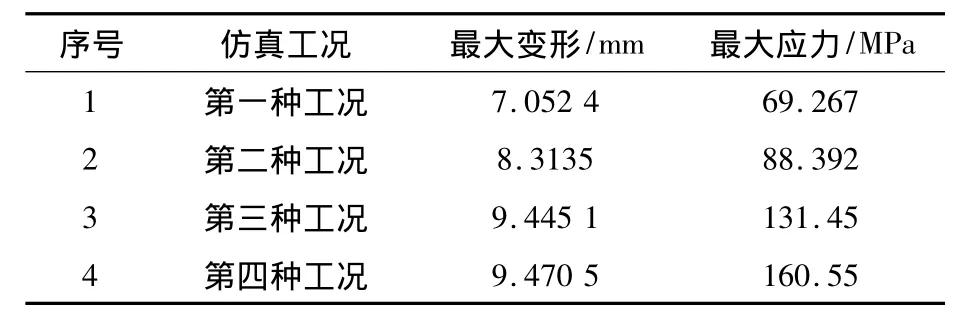

通过后处理对计算结果的分析,得出各工况下的应力与位移云图如图4~11所示。各工况的计算结果见表1。

图4 工况一的变形

表1 各工况的计算结果

分析图4~11和表1可知:4种工况的最大变形均出现在车架的最前端,这是因为整个驾驶室和发动机所在的部位为汽车的前悬,这部分的受力类似于悬臂梁,故会出现上述现象。其中工况四的变形最大(9.470 5 mm),但也小于车架允许的最大弯曲挠度10 mm。同时,4种工况下的最大应力均远小于材料的最小屈服强度380 MPa。

从表1可知,工况四的应力最大(160.55 MPa)。车架的屈服强度 δs为380 MPa,取安全系数 n=1.41,则材料许用应力[δ] = δs/n=380/1.41=269.5 >160.55 MPa。可见该车架强度满足设计使用要求。

事实上,因为该框架车采用了液压悬挂,该悬挂会自动根据路面情况调整液压缸的的高度来保证框架车的所有车轮均能接地,而且在高低不平的路面上也能保持装载面的水平状态。故本文设定的工况三和工况四相对实车来说已经非常苛刻了,但即使在此种情况下,车架的变形和应力仍然在允许的范围内,可见该车架的结构设计是合理的。

4 结论

1)通过对150 t框架车车架进行4种工况下的有限元分析,发现最大变形和最大应力均出现在第4种工况,,这与理论分析是完全一致的,可见有限元分析的正确性。

2)车架的最大应力和最大变形均能满足要求,可见车架的结构设计是合理的。

3)今后可在本文研究的基础上,对该车架可进行疲劳寿命估算以及轻量化设计,以进一步提高该车架的性能。

[1]朱立鹏.重型自卸车K36车架有限元分析及改进设计[J].机械设计.2011,28(2):74 ~76.

[2]David S.Fine.Elastic-Platic Finite Element Analysis of Vehicle Structural Components.SAE Paper 770614.

[3]朱春侠,黄庆波.基于CAD/CAE的汽车车架仿真分析[J].拖拉机与农用运输车.2011,38(2):30-32.

[4]浦广益.ANSYS Workbench12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[5]怀自力.重型载货车底盘主要总成的有限元分析研究[D].合肥:合肥工业大学出版社,2009.

[6]张蕾,王伟.基于有限元法的自卸车车架分析[J].公路与汽运.2011,5(3):8-10.