基于Fluent的油气两相射流仿真分析

牛鹏,孙启国,吕洪波

(北方工业大学机电工程学院,北京 100144)

油气润滑是一种新型的润滑技术,它具有单相流体润滑无可比拟的优越性,现今已经广泛应用于高温、重载、高速、极低速以及有冷却水和脏物侵入润滑点的恶劣工况条件的场合[1]。喷嘴是润滑系统中的关键部件之一,它的出口流动特性决定着轴承腔内部的流动状态,它的性能将直接影响系统的润滑效果。近年来,油气润滑喷嘴的研究逐渐成熟,北京科技大学的陈宏军通过喷嘴油气两相射流的试验研究,设计出满足拉矫机传动装置的润滑喷嘴[2],武汉理工大学的张友平根据公理设计原理分析了喷嘴特征参数对流动状态的影响[3]。东南大学的毛和兵通过试验研究了喷嘴个数、长径比以及喷嘴到轴承球体的距离对轴承温升的影响[4]。本文利用Fluent软件,基于油气环状流进行了二维喷嘴的内流场和外流场的仿真计算,得到了油气两相射流场的流动状态,为油气润滑系统选择润滑喷嘴、优化喷嘴结构提供了一定的理论参考。

1 润滑喷嘴模型

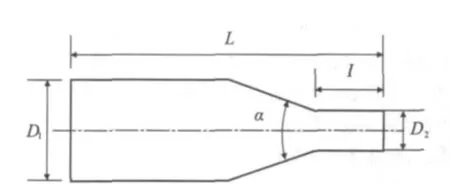

在实际工业应用中,滚动轴承的油气润滑喷嘴一般采用环形或针形喷嘴,齿轮、链条的油气润滑喷嘴一般采用扇形喷嘴。本文主要对针形喷嘴进行仿真分析,简化模型如图1所示。

其中喷孔直径D和长径比l/d是喷嘴设计的重要参数,直接影响外流场的喷射状态。收缩角α对流动的阻力、出口射流的破裂和卷吸都有明显影响。喷嘴直径是喷嘴设计时首先要选定的重要参数,它决定了喷嘴内部流场的压力能-喷射速度的转化效率,所以采用基本尺寸一致但出口直径D大小不同的三种模型进行仿真。

图1 喷嘴流场模型示意图

主要模型参数设置如表1所示。

表1 喷嘴模型参数

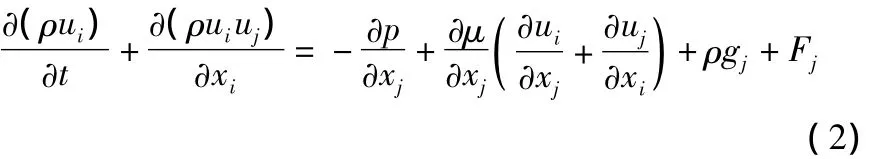

2 控制方程与边界条件

假设润滑油和空气均为不可压缩流体,不考虑能量方程,流体控制方程如式(1)所示:

连续方程:

动量方程:

多相流模型采用VOF模型,定义空气为第一相,润滑油为第二相。各相体积分数由守恒方程决定:

式中:p为流体时均压力;ρ为流体密度;u为流体速度;g为重力加速度;F为体积力;f为液相体积分数;下标1和2表示气相和液相;i,j为张量符号[5]。

3 模型仿真参数设置

3.1 Fluent计算初始条件:

1)采用速度入口和压力出口边界;

2)湍流模型采用标准k-ε湍流模型;

3)多相流模型采用VOF模型;

4)压力速度耦合采用二阶精度simple算法。

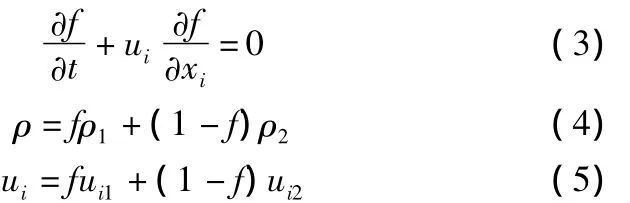

3.2 喷嘴结构和网格划分

图2为 D1=8 mm,D2=2 mm,α =75°,L=20 mm 的喷嘴流场网格示意图,喷嘴外流场设置为30倍D2长,10倍D2宽。为了能够清晰捕捉两相交界面,在喷嘴管道内壁和外流场中心处网格适当加密,为了保证射流外流场的流动形态,外流场四周均设置为压力出口。

图2 喷嘴流场网格示意图

在润滑油管道末端的内壁上会形成的一层非常薄的油膜,u油=2 ~5 cm/s,u气=30 ~80 m/s,压缩空气速度远大于油液速度,所以近似认为u油为零[6-7];入口空气速度u气取 10 m/s,20 m/s,30 m/s[8]。仿真初始时刻,假设油膜厚度为0.5 mm,油膜长度为20 mm,模型设定润滑油的初始状态如图3和图4所示。

图3 喷嘴环状流入口模型

图4 喷嘴内流场流动流示意图

4 仿真结果分析

4.1 喷嘴内流场的横向速度分布

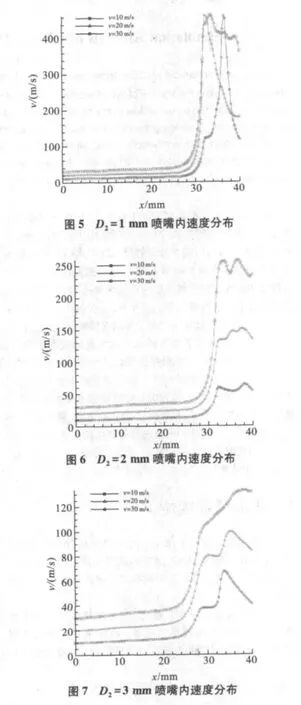

将三种喷嘴分别对入口速度为10 m/s,20 m/s,30 m/s三组参数进行计算,部分计算结果见图5-图7。

如图4所示,油液流经直流段时会减小空气的流道尺寸,进而增加空气的流动速度和油液流出喷嘴的速度,喷嘴出口速度的大小会对射流液滴的流动状态造成一定的影响。由图5~7可得,出口直径越小,对喷嘴内两相流体的加速作用越明显,喷嘴出口速度随着D2的增加而增大(见表2)。但并不是出口速度越高越好,过高的气体速度会造成出口油滴细化;而过低的速度则会引起射流油滴的间断、不均匀,不利于穿透高速滚动轴承形成的“气套”空气层[9],从而影响润滑膜的形成。

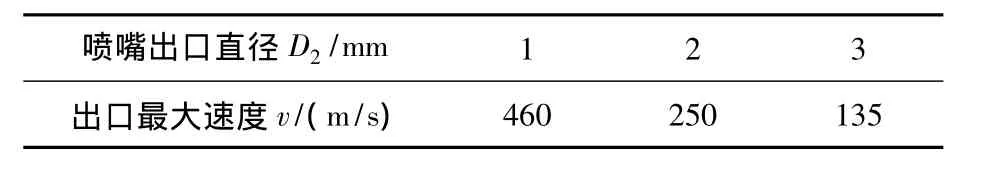

表2 喷嘴出口最大速度

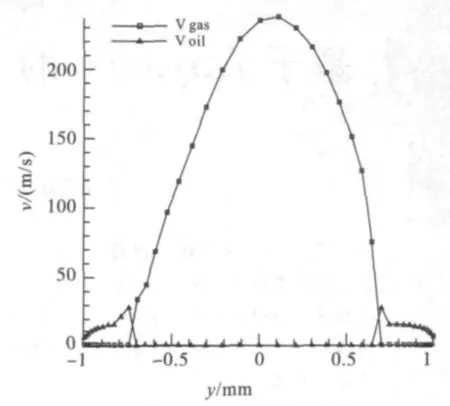

4.2 喷嘴出口处空气和油液的速度分布

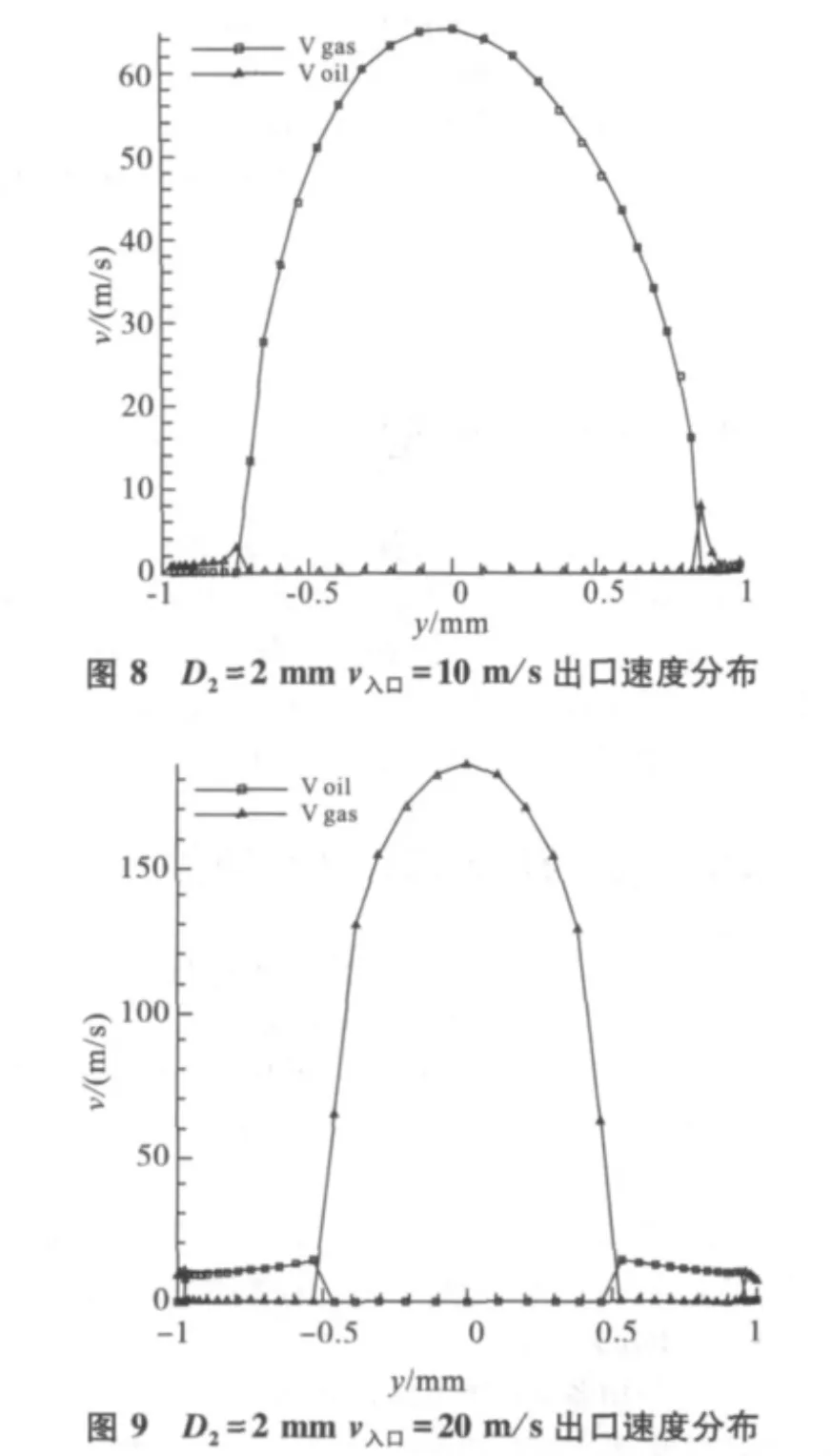

取直径D2=2 mm的喷嘴模型进行计算分析,得出喷嘴出口处的空气、油液的体积分布和相应时段的速度分布,计算结果如图8~图10所示。

由图8~10得出,喷嘴出口处油滴的速度随着空气速度的增大而增大,环状流在喷嘴内部流动状态类似环状流,但是在收缩口和直流段存在波动,油液主要沿着喷嘴内壁,经空气加速后流出喷嘴。随着喷嘴入口速度的增加,出口处空气的速度急剧增大,但是油液的流动速度增加缓慢。

图10 D2=2 mm v入口=30 m/s出口速度分布

5 结论

1)基于Fluent软件,对油气两相喷嘴射流进行了数值模拟仿真,得到了环状流在喷嘴内流场和外流场的流动形态。

2)油液和空气在喷嘴直流段内相互作用,油液主要经喷嘴壁面流动,在其他参数确定的情况下,其流动状态主要由喷嘴直径和入口速度决定。

3)在本文模型仿真参数下,喷嘴直径D2在2 mm附近时,射流油滴连续,速度适中,能够较好地满足油气润滑系统中滚动轴承的润滑要求,为油气系统中喷嘴的设计和选型提供了理论依据。

[1]杨中和,刘厚飞.TURBOLUB油气润滑技术(一)[J].润滑与密封,2003(01):107-110.

[2]陈宏军.拉矫机滚动轴承油气冷却润滑研究[D].北京:北京科技大学,2001.

[3]张友平.气液润滑喷嘴的CAE分析研究[D].武汉:武汉理工大学,2007.

[4]毛和兵.高速滚动轴承油气二相流润滑试验研究[D].南京:东南大学,2010.

[5]邱庆刚,刘丽娜.喷嘴结构对流场性能影响的研究[J].石油化工高等学校学报,2011,24(1):68-72.

[6]谢黎明,朱旭胜,王岩.气液两相流在管内流动的数值研究[J].设计与研究,2011(04):72-74.

[7]杨中和,刘厚飞.TURBOLUB油气润滑技术(二)[J].润滑与密封,2003(02):90-92.

[8]张永峰.油气润滑系统应用理论与实验研究[D].秦皇岛:燕山大学,2011.

[9]杨中和,刘厚飞.TURBOLUB油气润滑技术(五)[J].润滑与密封,2003(03):92-95.