雾化器转速对干燥产品含水量的影响研究

赵磊,唐亚鸣,杨刚

(河海大学机电工程学院,江苏常州 213022)

0 引言

a)旋转式喷雾干燥简介

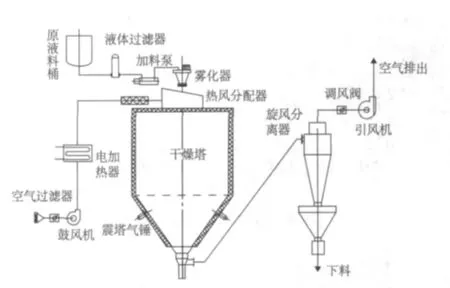

喷雾干燥技术是液体成形和干燥工业中广泛应用的工艺。适用于从溶液、乳液、悬浮液原料中生成粉状、颗粒状产品。其工作过程是空气经过滤和加热,进入干燥器顶部热风分配器,热空气均匀地进入干燥室。料液经塔体顶部的高速离心雾化器,喷雾成细微的雾状液滴,与热空气并流接触在极短时间内可干燥为成品。成品连续地从旋风分离器输出收集,废气由风机排到空气中。

在旋转式喷雾干燥的工艺中,成品的含水量是最重要的指标,产品含水量(湿基)的高低关系到干燥工艺的成败。产品的含水量是由多个操作参数决定,如雾化器转速、进风温度、进料量浓度、进料量,空气流量等。Goul等[1-2]以番茄为原料进行了喷雾干燥研究,得到其最佳工艺参数:番茄-糊精最小比率为0.25,糊精葡萄糖值 (DE)最小值为6,进气温度最大值为150℃。陈启聪等[3]以橡胶粉为原料进行喷雾干燥工艺的研究。刘程惠等[4]以樱桃粉为原料进行喷雾干燥的工艺研究。从文献上可以看出,众多成果多是以成品的最佳工艺为研究目标,以进出风温度、热风量为研究参数。通过研究雾化器转速对喷雾干燥产品含水量的影响的成果较少,但是雾化器的转速对工业生产有很大影响。由此,探究雾化器转速对产品最终含水量的影响是有意义的。

b)雾化器转速对干燥过程影响

雾化器转速即对应圆周转速,是对雾滴最有影响的参数之一。当液体供给到高速旋转的叶片盘上时,它就在叶片之间的表面上移动。由于离心力的作用,液体向外移动并在叶片上展开成薄膜状,湿润叶片表面。当液体与叶片接触时,液体在叶片盘上不发生滑动,液滴从轮边缘离开时相对较小径向速度和较大切向速度。随着雾化器转速的提高,雾滴离开雾化器的释放速度和粒径都将发生变化。这两个因素将对雾滴的干燥产品的含水量产生影响。实践表明,雾化器的转速对产品的最终含水量以及干燥过程中的粘壁程度都有重要影响。雾滴太大将使产品不易被干燥;雾滴过小会使雾化器的能耗很大、伴随震动噪声等问题,同时干燥的颗粒变小,也不利于产品的回收。因此,应用喷雾干燥机时,其雾化器的转速将对生产结果产生重要影响。为此,选择生粉做实验物料,研究转速对喷雾干燥产品含水量的影响。

1 雾化器转速对雾滴粒径及其离开雾化盘的释出速度的影响

雾化器的转速主要影响雾滴离开雾化盘的释出速度以及雾滴平均粒径的大小,而雾滴的速度及粒径大小关系到雾滴与热空气接触的程度,进而影响干燥产品的含水量。

a)转速对雾滴平均粒径的影响

针对实验条件以体积-面积平均直径来估算雾滴平均粒径的变化,根据公式[5],

式中:DVS——体积-面积平均直径,μm;

MP——叶片液体负荷;

d——雾化轮直径,cm;

N——雾化轮转速,r/min;

μL——液体粘度,cp。

随着转速N的提高,雾滴粒径成负指数关系减小,雾滴体积随之减小。这使得雾滴的表面和体积比增大。王喜忠等[5]指出“必须最大限度地增加其分散度,即增加单位体积溶液中的表面积,才能加速传热传质过程,即干燥过程”。因此转速的提高有利于雾滴的干燥。

b)转速对雾滴释出速度的影响

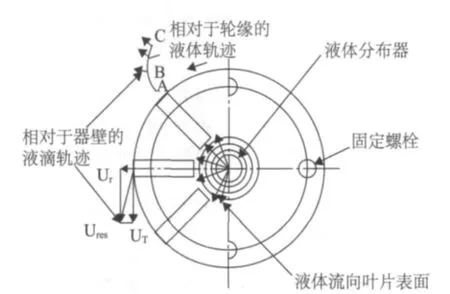

雾滴离开雾化器时,具有径向速度ur和切向速度uT和释出速度 ures(如图 1)[5]。

图1 雾滴在盘边缘上的运动示意图

1)雾滴离开雾化盘时的切向速度为:

2)根据实验研究,采用下式估算叶片轮的径向速度[6]:

式中:ρL——液体密度,kg/m3;

N——雾化器转速,r/min;

V——喷雾量,m3/h;

h——叶片高度,m;

n——叶片数;

ur——径向速度,m/s。

3)液滴的释出速度

由图1可见,液滴的释出速度ures为:

由式2和式3知,当转速N增大时,uT和ur均增大。释出速度ures同样增大,进而增大雾滴与热风的相对速度。

K.Master[7]曾提到“在干燥塔内水分蒸发速率随着雾滴与热风的相对速度增加而增加”。由于雾化器转速的提高增大了雾滴的释出速度,也就增加了雾滴与热空气之间的相对速度,由此加快雾滴的传质传热过程。

2 实验

a)实验设备

图2为喷雾干燥实验的流程图。实验的设备和仪器有:LPG-5型旋转式喷雾干燥机,由常州市金陵干燥设备有限公司提供,外形尺寸为 1.8×0.93×2.2 m3,雾化盘直径为50 mm,厚10 mm,均布20个 d10圆孔,可实现温度自动控制;水分测定仪SH10 A型号,上海良平仪器仪表有限公司;非接触式转速表DT-2 234C,深圳市金达通仪器仪表公司;温度计;辅助设备有用于进料的蠕动泵、给雾化器降温的冷却泵等;实验用的原料为生粉。

图2 喷雾干燥的流程图

b)实验过程

1)配置含固量为20%的生粉溶液,由于生粉不能完全溶于水,以悬浮液形式存在,故在实验过程中要对料液要不停地搅拌,测得料液的温度为8℃,空气温度为5℃;

2)实验的工艺参数确定为:进风温度设定为200℃,蠕动泵转速设定为25 min,变频器的示数在150~350范围。开机预热20 min后,待进出风温度稳定后,开始喷雾干燥实验,间隔10 min,改变变频器的频率,记录数据,观察工作状态并收集物料待检测分析。

3)雾化器在任意频率下的转速由非接触式转速仪测定。

4)将收集到的物料用水分检测仪检测,每次取5 g样品,每次烘干30 min,检测两次,将两次测定的平均值作为产品的最终含水量。

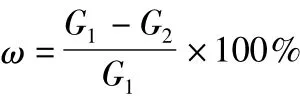

湿基水分含量的计算公式为:

式中:ω——物料的湿基含湿量;

G1——干燥前样品的质量,g;

G2——干燥后样品的质量,g。

c)实验记录及检测数据

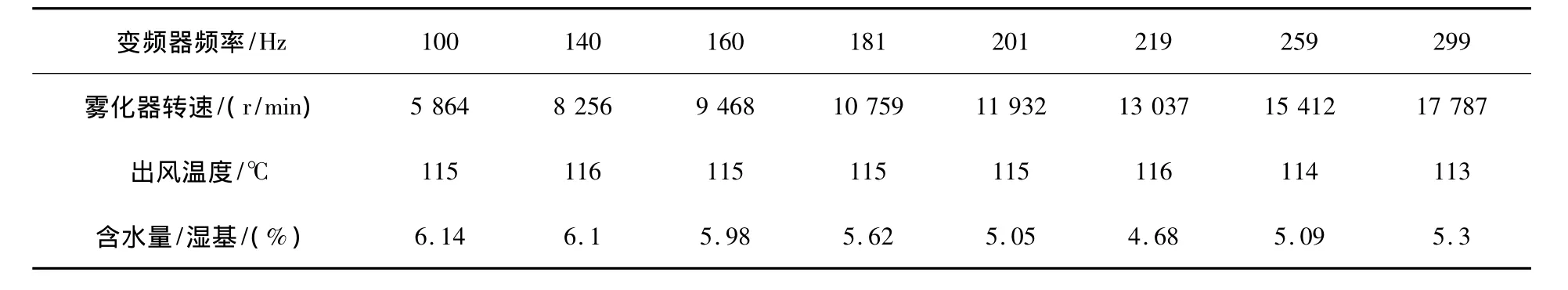

实验测得相关数据整理如表1。

表1 不同雾化器转速下的含水量

d)数据分析与讨论

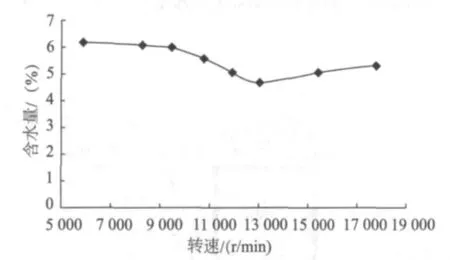

将表1中转速与含水量数据做成图3。从图中可以看出,随着转速的提高,产品含水量逐渐降低,而后渐有升高的趋势。

图3 转速与含水量的关系

根据上文分析,转速的增大对雾滴粒径和释出速度的影响变化都会使干燥产品的含湿量降低、干燥的更充分。这一分析结论与实验数据的变化趋势相吻合,即在一定范围内干燥产品的干燥产品含水量随着雾化器转速的提高而降低。

试验中,产品最低的含水量对应的转速为13 037 r/min,此后含水量又有略微上升的趋势。这是一个值得思考的现象。一种可能的解释是,由于进料量恒定,转速在提高,雾滴的粒径并不会无限的减小。过大的释出速度会加剧雾滴在干燥室的无规则运动,这使得小雾滴发生碰撞,重新聚合成较大的雾滴的概率加大,从而产品含水量上升。另一种解释是空气中含有一定的水分。这使得被干燥较低含水量的产品在空气中再次吸潮,因此检测到的含水量不在降低。由于实验的局限性,这一现象原因需要更多针对性的实验去验证。

3 结语

雾化器转速对物料干燥的含水量有影响。在一定范围内,增大雾化器的转速有利于降低干燥产品的含水量;当转速高到一定程度物料的含水量不在降低,甚至上升。在应用旋转式喷雾干燥机干燥物料时,应根据具体物料性质、产量确定合理的雾化器转速,由此才能得到最佳的工艺参数。

[1]GOUL A M ,ADAMOPOULOS K G.Effect of maltodextrin addition during spray drying of tomato pulp in dehumidified air(Ⅰ).Drying kinetics and product recovery[J].Drying Technology,2008(26):714-725.

[2]GOUL A M ,ADAMOPOULOS K G.Effect of maltodextrin addition during sp ray drying of tomato pulp in dehumidified air(Ⅱ).Powder properties[J].Drying Technology,2008(26):726-737.

[3]陈启聪,黄惠华,王娟,等.香蕉粉喷雾干燥工艺优化[J].农业工程学报,2010,26(8):331-137.

[4]刘程惠,汪洁,王艳影,等.喷雾干燥条件对樱桃粉出粉率及品质的影响[J].食品与机械,2010,26(6):125-128.

[5]王喜忠.国内外喷雾干燥技术发展概况[J].染料与染色,1981(02).

[6]K.Master's spray drying handbook[M].Longman Scientific and Technical published in theUnited States with John Wiley and sons.Inc.,New York .1991.311-326.

[7]黄立新.王宗濂.唐金鑫.我国喷雾干燥技术研究及进展.

[8]刘广文.干燥设备设计手册[M].北京:机械工业出版社.

[9]金鑫,等.喷雾干燥工程的研究进展及应用[J].南京林业大学学报,第21卷增刊,1997.