基于塑料薄膜疵点检测的生产设备故障诊断

王盛楠,王亦红

(河海大学能源与电气学院,江苏南京 210098)

0 引言

在人类生活中,塑料薄膜广泛地应用于食品、医药、化工等领域,对人们的生活起着重要的作用,由此诞生了大大小小的薄膜生产厂家,行业竞争非常激烈。目前随着劳动力成本的大幅提高,越来越多的中、小生产厂家希望能有造价低性能好的薄膜表面品质自动检测系统替代人工检测。本论文在薄膜表面品质自动检测研究的基础上,鉴于薄膜表面疵点与其生产设备的故障之间存在确定的对应关系,提出了基于薄膜表面疵点检测的故障诊断方法。

本方法不仅可以达到对塑料薄膜表面品质的检测作用,而且还可以对其故障进行诊断,对于提高小型企业的产品品质和增强企业竞争力起着重要作用。从成本上分析,一套装置实现了两个功效,对小型企业的生产成本将是一个大大的节省,对环境资源上说也是一个节能环保,是未来检测技术的一个发展方向。

1 塑料薄膜表面疵点与其生产设备故障的关系分析

通过对超薄塑料薄膜[1]生产工艺的研究发现,在其生产和收卷过程中,牵引辊和收卷机牵引着薄膜前进,在外界因素影响下,卷轴速度发生变化时,牵引辊的牵引力就会发生变化,薄膜和牵引辊之间的摩擦力也必然发生变化。

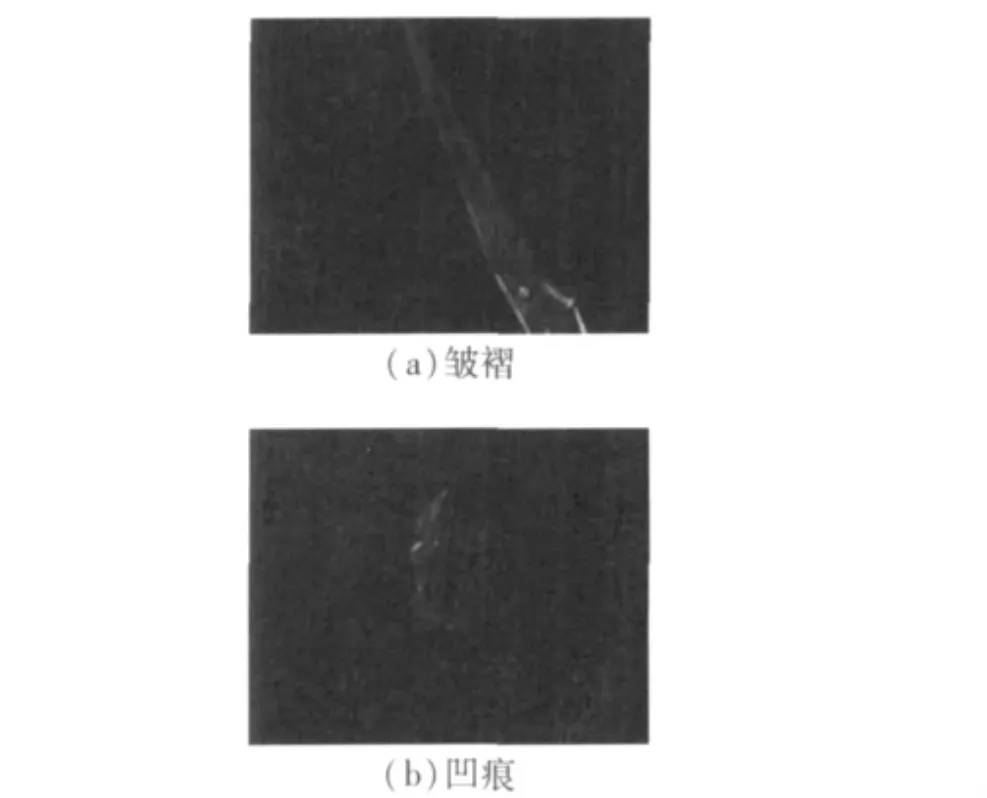

当卷轴速度突然加快时,牵引力增加,摩擦力加大,拉紧力度瞬间加强,薄膜在张应力作用下产生了形变,造成表观密度下降,形成的疵点类型为凹痕;当卷轴速度突然变慢时,牵引力就会减小,拉紧力度瞬时减小,薄膜卷松弛,在辊筒边缘就会有明显的波形压痕形成皱褶[2]疵点,如图1所示。

图1 疵点类型

正是因为塑料薄膜疵点类型和设备卷轴转速快慢有着这种一一对应的关系,所以就可以把机器故障的诊断转化为塑料薄膜表面疵点的检测识别。如果能够快速准确地检测出疵点的类型,就能诊断出是何种原因引起的疵点,从而反馈给检测员去调整卷轴速度的快慢,解决这一设备故障问题。

2 基于塑料薄膜疵点检测的故障诊断方法研究

随着计算机技术、数字图像处理技术的迅速发展,使得基于图像处理和微型计算机平台的表面品质检测成为可能,并形成了一个研究热点,取得了许多成果。为此对塑料薄膜采用图像处理技术,更能快速和准确地实现其疵点的检测识别。

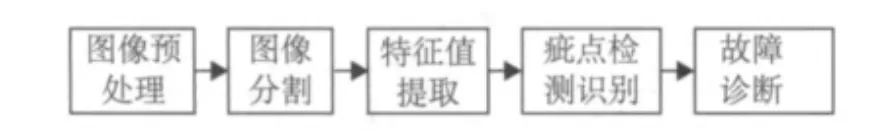

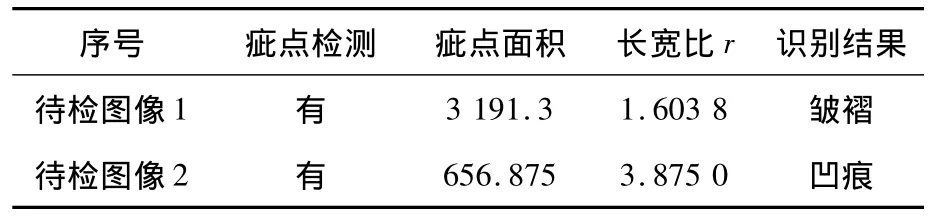

图2为利用图像处理技术[3]诊断故障的结构框图,其基本原理是先对图片利用消噪,增强等技术进行预处理,提高图像的视觉效果,优化各种统计指标,然后经过图像分割将感兴趣的目标区域和背景区分开来,方便提取出疵点的信息,最终依据疵点信息对其识别,根据疵点类型诊断出故障原因。

图2 系统框图

2.1 彩色图像灰度化

由于塑料薄膜表面出现的疵点主要是形状疵点,其形状特性在彩色和灰度图像中是一致的,而色彩特性实际上是冗余信息,对资源的占用远大于灰度图像,所以在不影响检测效果的基础上,灰度图像[4]的处理节省了程序运行时间。

彩色RGB图像转化为灰度图像采用经验的加权平均值方法,表示为式(1):

式中:I为转换后的灰度图像,R,G,B分别为红、绿、蓝3种颜色分量。

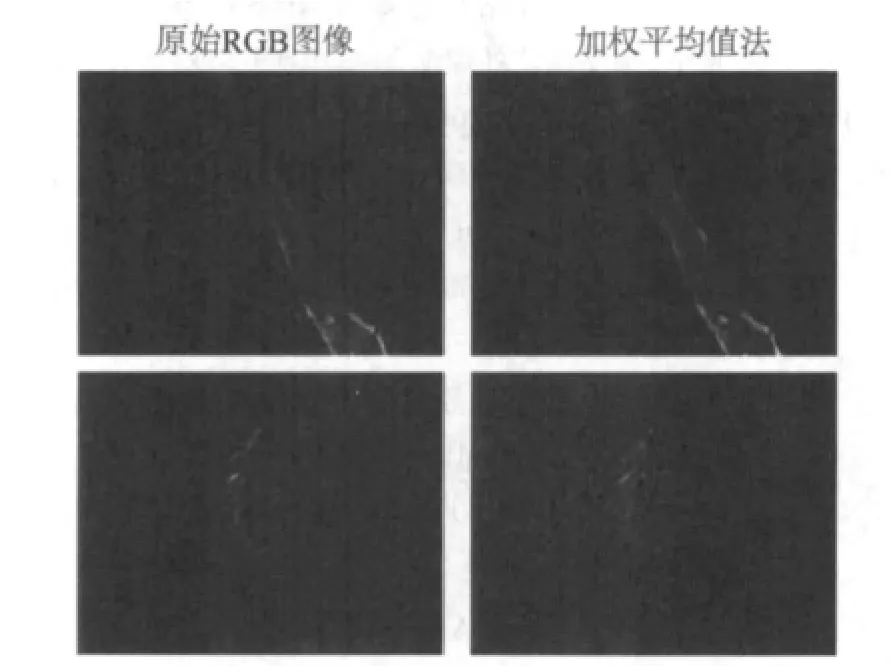

图像灰度化方法的结果如图3所示,从图中可以看出转化后的灰度图像和原彩色图像相比细节成分并没有改变,而且也能够清楚地反应原图像信息。

图3 图像灰度化

2.2 塑料薄膜的图像预处理的方法选取研究

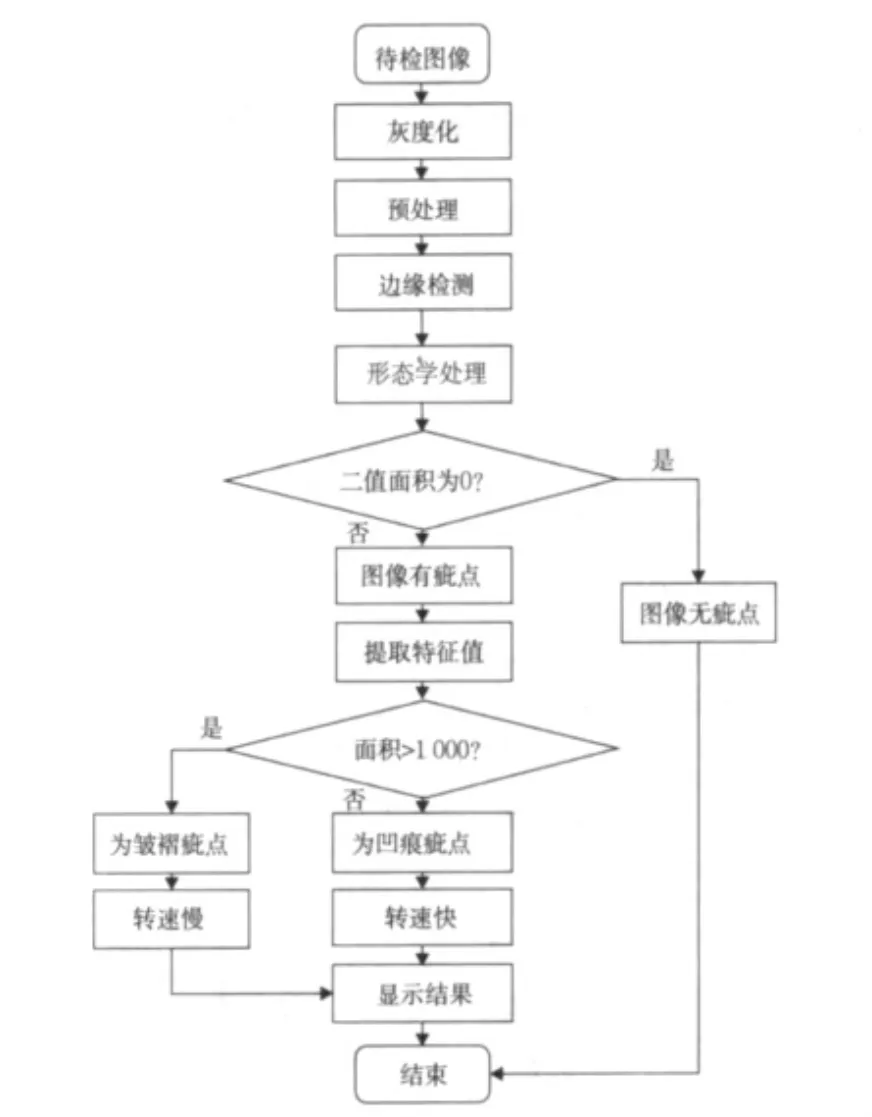

透明塑料薄膜在图像采集过程中会随机产生一些类似胡椒或是盐粉颗粒状的小噪声,所以应对待检图像先采用中值滤波算法消噪,图像中的小噪点就会被平滑掉,而且在一定程度上可以克服均值滤波带来的细节模糊问题,保护图像边界信息,使图像品质有较大的改进,但是当滤波窗口大一些时依然会有图像边缘模糊情况产生。所以消噪后再对图像进行增强,使疵点区域单独得到了加强。采用分段线性灰度变换[5]方法,主要是利用分段线性变换函数将图像灰度区间范围分成两段甚至多段分别进行线性变换,增强输入图像中感兴趣的灰度区域,抑制那些不感兴趣的灰度区域,可看作是灰度线性变换的组合。其变换的关系式可表示为:

本方法通过修改图像每一个像素的灰度,从而使得变换后的图像的动态范围扩大,灰度分布均匀,图像变得清晰,特征更加明显。

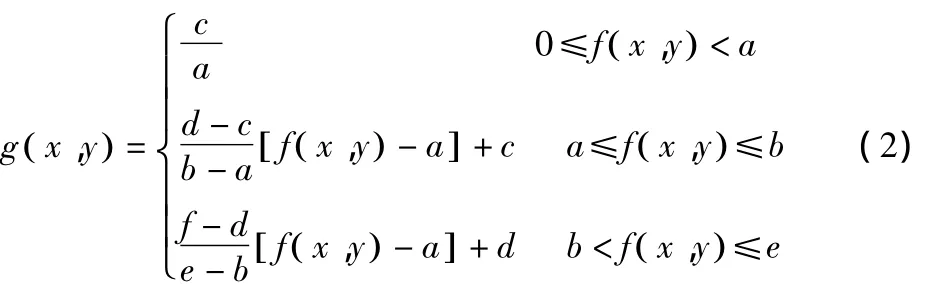

图4为预处理后的效果图,由图像可看出图像经过预处理后可以使得感兴趣的薄膜表面图像疵点细节灰度范围得到扩展,增强其对比度,同时又能使不感兴趣的图像灰度级得到压缩,降低其对比度。从对预处理后的图像进行图像分割的角度来讲,对图像进行先消噪后增强的处理,大大增强了灰度分割的效果。

图4 预处理效果图

2.3 塑料薄膜图像疵点的分割方法分析

由于待检测两类疵点的灰度值和背景的灰度值差异不是特别明显,若采用基于阈值选取的分割[6]的方法,则对于阈值的选取比较困难。但是由于图像在疵点边缘处的灰度变化都是剧烈的,所以可以根据透明塑料薄膜疵点图像像素点的灰度不连续性提取对象与背景间的交界线。因此,采用了一种最优边缘检测算子Canny边缘检测算子将目标和背景分离出来。其检测的基本原理是:采用二维高斯函数的任一方向上的一阶导数作为噪声滤波器,通过与图像卷积进行滤波,然后对滤波后的图像寻找图像梯度的局部极大值,从而确定图像的边缘。

由于边缘检测提取的是疵点的轮廓线,亦或还会存在小断点图像不连续,在这个基础上无法提取真正的疵点面积[7]等特征值,所以本文研究中采用形态学图像处理技术[8],对边缘检测出的图像进行后续闭运算处理,以填充轮廓内图像,使疵点内部也完整的显示出来,从而达到和基于阈值选取分割图像的效果。

图5 疵点检测效果图

2.4 疵点图像的识别

对阈值分割后得到的目标的二值图,根据其形态学的特征值就可以将疵点识别。皱褶是由于是薄膜多层叠加黏连在一起,面积相对比较大,其长度和宽度相差不大;凹痕是拉伸过程中在垂直于运动方向形成边缘处细长的痕迹,而凹下去的部分在图像中和背景极其相似,基本是区分不开来的,所以面积相对于皱褶来说就小得多。所以分别计算疵点目标的长宽比[9]、面积的特征参数,即可将疵点识别出来。

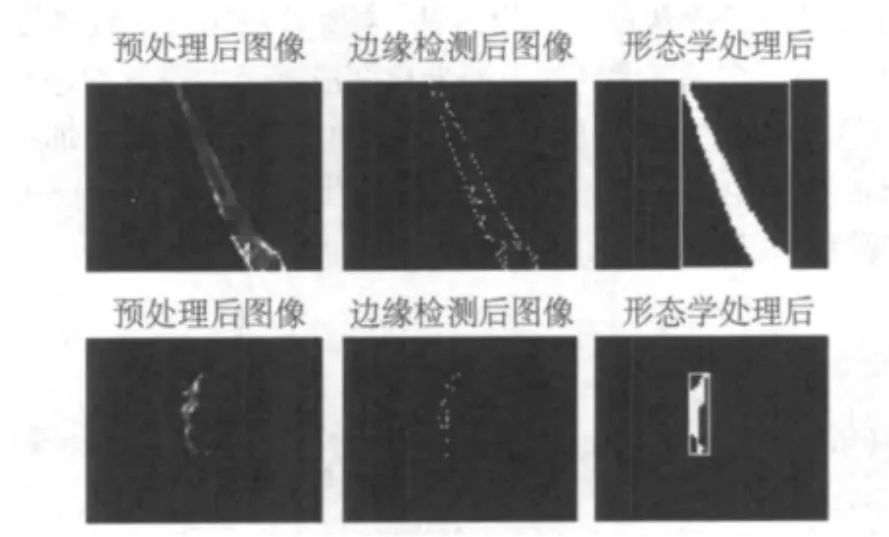

经过反复多次试验得到了基于像素数的面积经验值,对于超薄薄膜来说皱褶和凹痕选取经验值1 000可以识别两种疵点,面积在1 000以下的是凹痕,在1 000以上的是皱褶;而二者长宽比的差别没有像面积那么大,因此对皱褶和凹痕的识别就采用了面积一个特征值把它们分开,最后将表1检测结果分别送至数据库存储和检测系统。

表1 疵点信息及识别结果显示

2.5 塑料薄膜生产设备故障诊断算法实现

图6为塑料薄膜生产设备故障诊断的流程图,对于大多数超薄塑料薄膜而言,通过以上算法都能很好的适用于这种生产设备速度不稳定时产生的表面疵点的识别与检测,最终通过疵点的类型诊断出所对应产生的设备故障原因。

3 结语

图6 塑料薄膜设备故障诊断算法流程

本文针对超薄塑料薄膜生产和收卷过程中速度不稳定而产生的特定疵点类型皱褶和凹痕,利用图像处理技术对其进行了检测识别,实用性较强,清楚地反映生产过程中速度出现变化。不仅对设备故障也进行了诊断,使工作人员对生产设备进行调节,而且实现了塑料薄膜的品质检测,一套检测系统发挥两套检测设备的作用,有效的节省企业成本,提高产品品质、增强企业竞争力。此外,该方法对织物、纸张、玻璃、木材等相关领域的表面缺陷检测系统开发与研究领域具有借鉴作用。

[1] 薄膜之家信息网.http://www.bomo123.com/juzhibomojishu/zhezhou.html.html.

[2]GB/T 2035-2008 塑料术语及定义[S].2008-08-04.

[3]张铮,王艳平.数字图像处理学Visual C++实现[M].1版.北京:北京希望电子出版社,2002.1-7.

[4]何斌,马天予,王运坚,等.Visual C++数字图像处理[M].1版.北京:人民邮电出版社,2001.262-302.

[5]罗军辉,冯平,哈力旦·A.MATLAB 7.0在图像处理中的应用[M].北京:机械工业出版社,2005.141-143.

[6]杨枝灵,王开.Visual C++数字图像获取 处理及实践应用[M].1 版.北京:人民邮电出版社,2003.504-572.

[7]王家文,曹宇.MATLAB 6.5图形图像处理[M].北京:国防出版社,2004.351-357.

[8]王爱玲,叶明生,邓秋香.MATLAB R2007图像处理技术与应用[M].北京:电子工业出版社,2008.195-213.

[9]杨帆.数字图像处理与分析[M].1版.北京:北京航天航空大学出版社,2007.266-275.