利用变切深法提高铣刀耐用度的实验研究

袁野,杨后川,崔季

(北京航空航天大学机械工程及自动化学院,北京 100191)

0 前言

超高强度钢Aer Met100是美国Car Peter技术公司研制的一种与300M钢同等强度、韧性更好、抗应力腐蚀开裂能力更强的一种综合性能优良的结构材料[1]。钛合金TB6(美国牌号Ti-10V-2Fe-3Al)是多金元素高强度钛合金,具有比强度高、断裂韧度好、各向异性小、抗应力腐蚀能力强等一系列优点[2]。超高强度钢和钛合金由于其优良的综合力学性能,近年来被广泛应用于航空关键结构部件,起到了减轻武器装备质量、降低能耗等作用。但是,这两种材料的切削加工性能较差,切削力大、切削温度高、断屑困难、刀具磨损严重等,尤其是刀具前、后刀面极易在已加工表面附近发生严重的边界沟槽磨损,沟槽的扩展速度很快,刀具切削部分磨损还较小时,其边界沟槽磨损已达到磨钝标准,易导致刀具崩刃失效,寿命缩短。

本文对上述两种材料进行铣削实验,对比固定切削深度(固定切深)铣削加工和改变切削深度(变切深)铣削加工方式的刀具磨损情况,分析了沟槽磨损与固定切深和均匀磨损与变切深之间的关系。

1 实验部分

1.1 实验材料

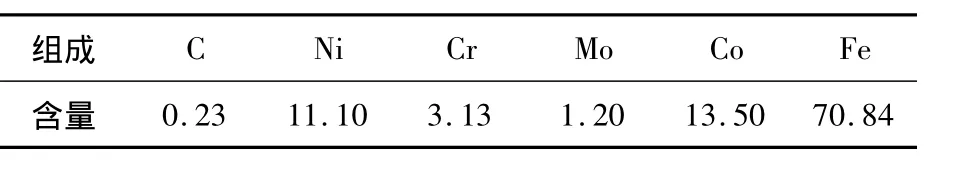

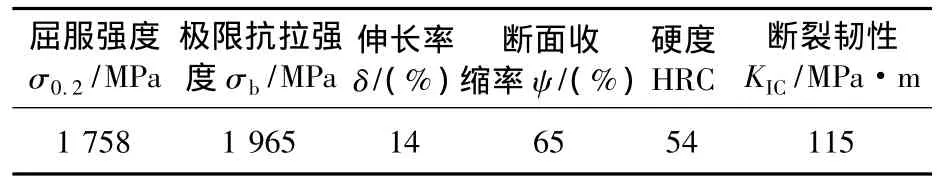

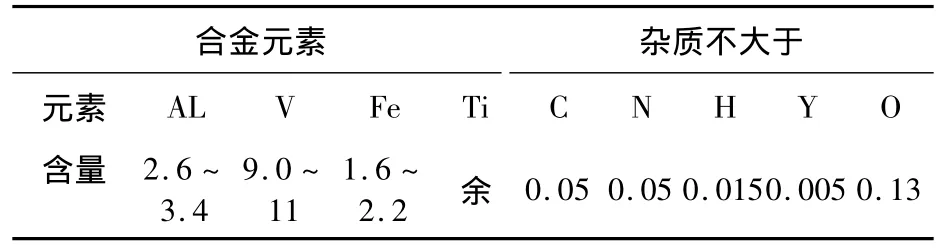

实验试件Aer Met100钢的主要质量分数如表1所示,其力学性能如表2所示。TB6钛合金的质量分数如表3所示,属β相固熔体组成的单相合金,其力学性能如表4所示。

表1Aer Met100钢主要质量分数 (%)

表2 室温下Aer Met100钢的力学性能

表3TB6钛合金质量分数 (%)

表4 室温下TB6钛合金的力学性能

1.2 实验条件

切削实验在立式数控加工中心上进行。Aer Met100钢的实验刀具为可转位圆刀片,刀具直径为63 mm,刀片材质为涂层硬质合金,牌号为VP15TF;TB6钛合金的实验刀具为可转位方肩铣刀片,刀具直径为50 mm,刀片材质为涂层硬质合金,牌号为S40T;铣削方式为单齿顺铣;刀具磨钝标准VB=0.3 mm。

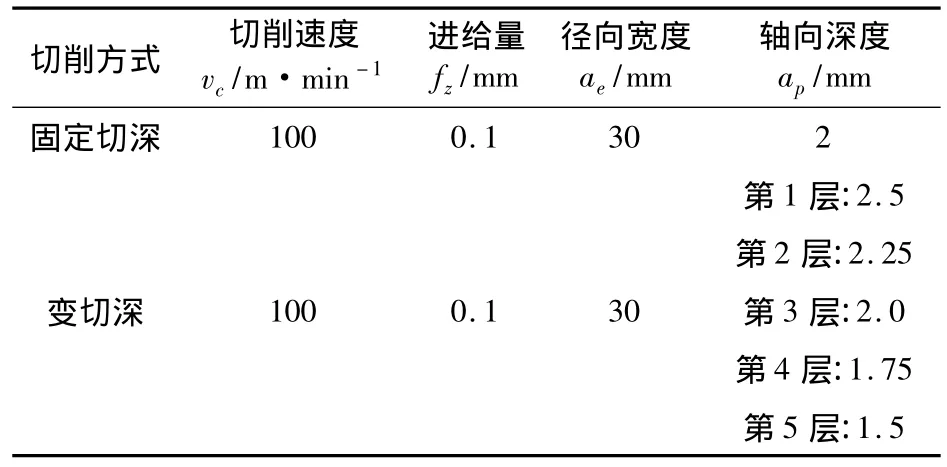

1.3 实验方案

表5 Aer Met100钢试验参数

表6 TB6钛合金试验参数

说明:变切深实验中的每层切深循环进行,直至达到磨钝标准;固定切深是按同一切深循环进行,直至达到磨钝标准。

2 实验结果与分析

2.1 刀具磨损与破损形态

2.2 刀具磨损曲线

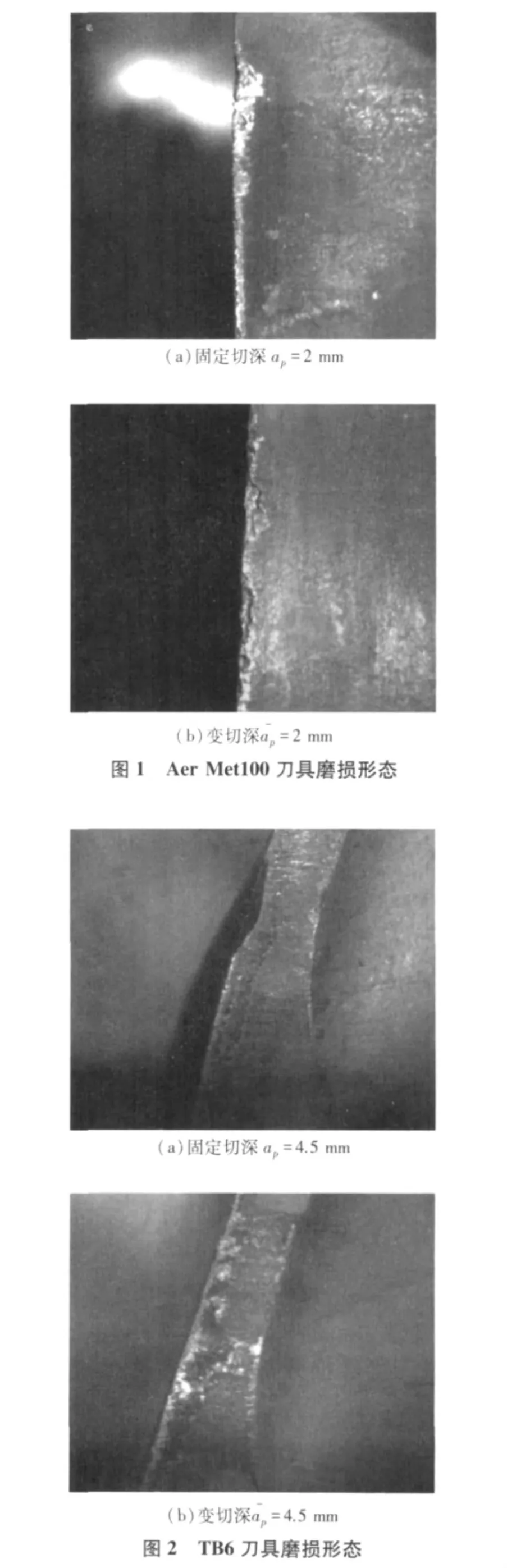

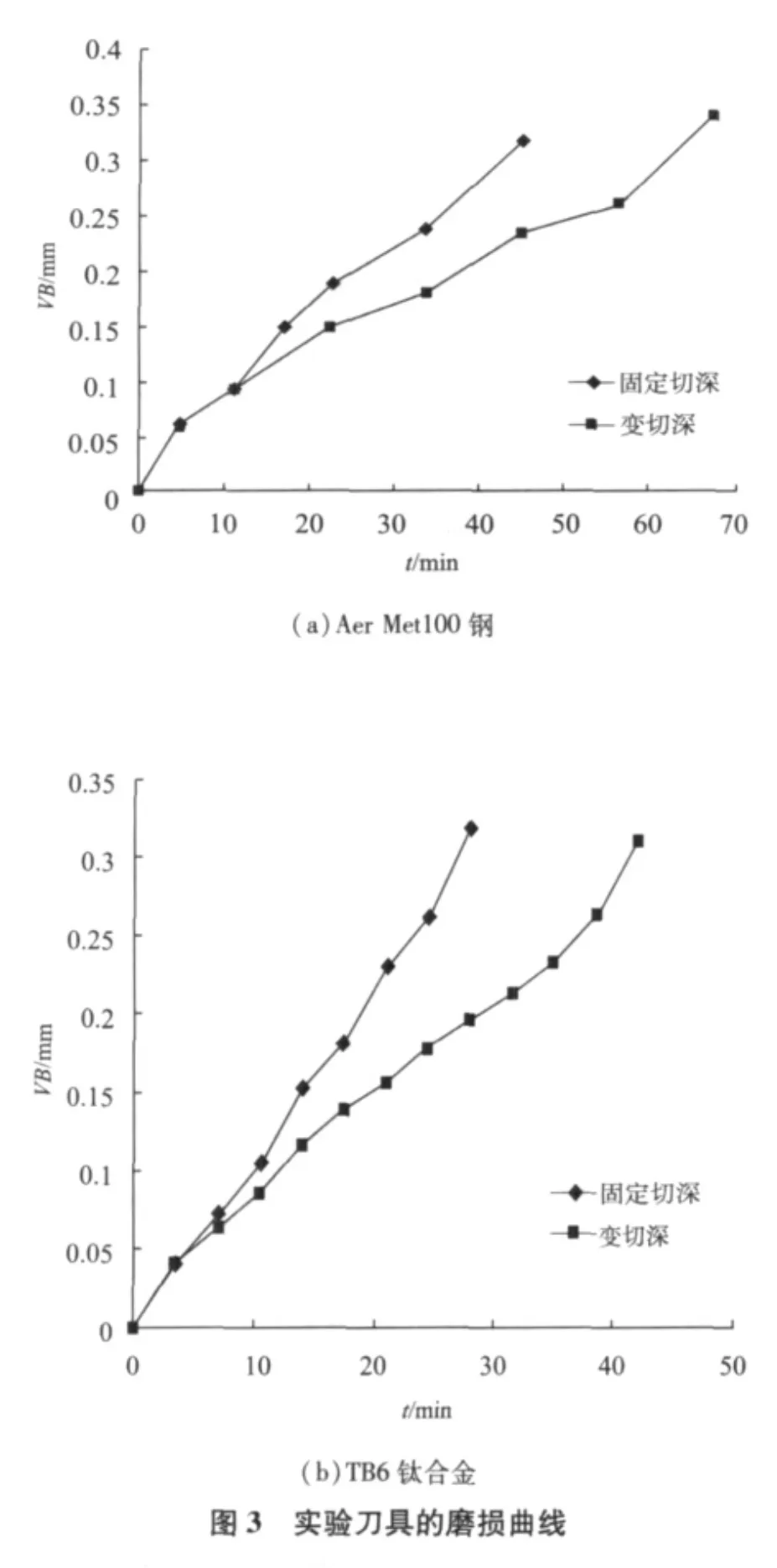

图3(a)为试验条件下VP15TF涂层刀片铣削Aer Met100钢时后刀面磨损量VB与切削时间T的曲线图。VB达到0.3 mm时,固定切深的刀具耐用度为41 min,变切深时为62 min。图3(b)为试验条件下S40T涂层刀片铣削TB6钛合金时后刀面磨损量VB与切削时间T的曲线图。固定切深的刀具耐用度为27 min,变切深时为43 min。采用变切深法铣削Aer Met100钢和TB6钛合金,可提高刀具耐用度50%以上。

2.3 后刀面磨损分析

a)后刀面边界沟槽磨损

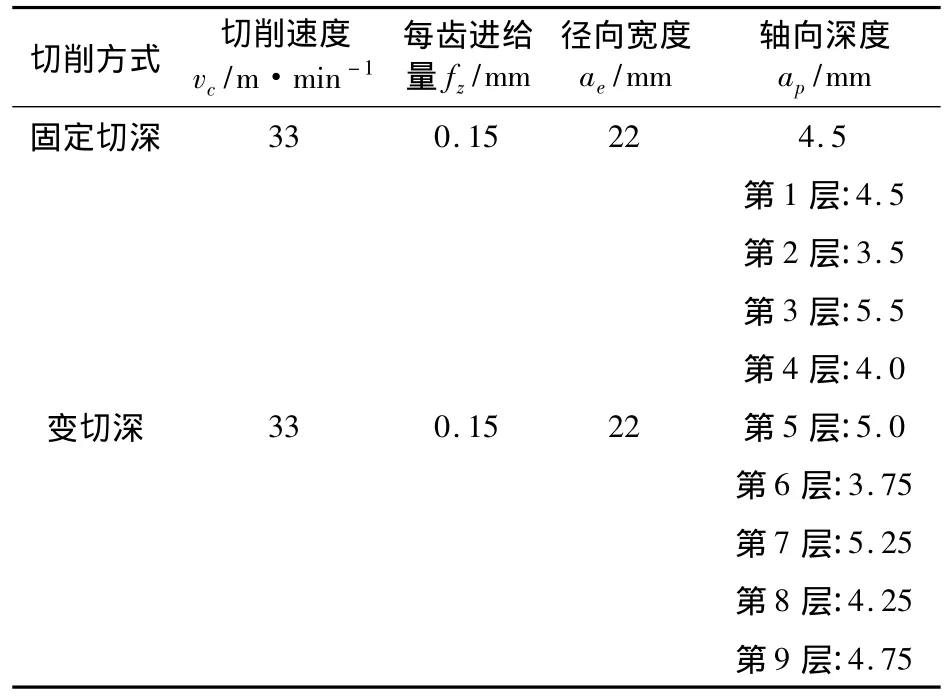

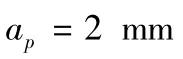

图1(a)和图2(a)是固定切深方式铣削超高强度钢Aer Met100和钛合金TB6时的刀具磨损照片,刀具后刀面在已加工表面附近发生了严重的边界沟槽磨损。这是由于刀具与工件接触面切削温度高,刀具与工件非接触面温度低,在刀具表面存在很高的温度梯度,切削部分表面因反复热胀冷缩,产生巨大的交变热应力,从而使刀片刃口处易产生疲劳开裂。工件材料屈服强度和极限抗拉强均较大,同时受加工表面硬化影响,工件已加工表面的硬度值将高于材料内部,在周期性的强冲击力作用下,形成了严重的边界沟槽磨损,甚至出现贝壳状剥落。此外,空气中的氧更易进入该部位切削区,因而粘结磨损、扩散磨损和氧化磨损最为严重,也加剧了边界沟槽的产生[3-6]。

b)后刀面均匀磨损

图1(b)和图2(b)是变切深方式铣削超高强度钢Aer Met100和钛合金TB6的刀具磨损照片,只是在刀具后刀面形成了很多微小的缺口,并没有产生大的沟槽型缺口。变切深铣削方式避免了刀具上同一点受到过多的冲击损伤,而是充分利用了整个刀刃,实现了刀具的均匀磨损。

3 结论

1)涂层硬质合金刀具铣削Aer Met100钢和TB6钛合金时,变切深铣削比固定切深铣削可提高刀具耐用度50%以上。2)固定切深铣削刀具受机械冲击和交变热应力冲击易出现边界沟槽磨损,严重时出现贝壳状崩落;变切深铣削充分利用了刀具整个刀刃,避免了刀刃同一点受到过多的冲击损伤,实现了刀具后刀面均匀磨损。在一般难加工材料铣削加工中,采用变切深铣削可避免严重的边界沟槽磨损,有利于提高刀具耐用度,具有很大的优越性。

[1]汪向荣,闫牧夫.Aer Met100二次硬化过程组织和性能的研究[J].热处理技术与装备,2007,28(5):28-30.

[2]傅勇,宗明辉,刘应芗.TA15、TB6钛合金切削加工用量和刀具的选择[J].航空制造技术,2006,(7):59-61.

[3]李广旭,刘强,李刘合.纳米TiAlN涂层硬质合金刀具高速铣削Aer Met100钢的磨损机理[J].摩擦学学报,2010,(2)150-156.

[4]徐少红.高强度钢和超高强度钢的切削加工[J].装备制造技术,2007,(2):72-73.

[5]陈五一,袁跃峰.钛合金切削加工技术研究进展[J].航空制造技术,2010,(15):26-30.

[6]张幼桢.金属切削原理及刀具[M].北京:国防工业出版社,1990.