数控铣削加工过程碳排放量影响因素的分析

张惠萍,高栋

(哈尔滨工业大学机械制造及其自动化系,黑龙江哈尔滨 150001)

0 引言

以低能耗、低污染、低排放为基础的低碳制造已成为全球热点。据统计,目前我国制造业的碳排放量占我国碳排放总量的80%以上,因此,数控加工只有走低碳制造的道路,才能缓解我国制造业目前面临的高碳排放量问题。

国内外数控加工过程的低碳制造主要从低碳产品设计、低碳生产过程和低碳资源开发三个方面[1]来实践。尽管目前从不同角度都可以实现低碳制造,但其准确有效地定量分析及实现方法一直是理论研究及工业应用中的瓶颈,具体表现为:研究多是从能源、资源、废物中的一个维度或侧面来描述碳排放,而且主要是从提高能源利用率的角度考虑问题;缺乏数控加工过程低碳制造定量分析与方法。

本文综合考虑能源(E)、资源(R)、废物(W)与碳排放(C)之间的关系,基于数控铣床分析了铣削加工过程碳排放量的影响因素,全面系统的描述了数控加工过程的低碳能力。

1 数控铣削加工过程碳排放量影响因素的分析

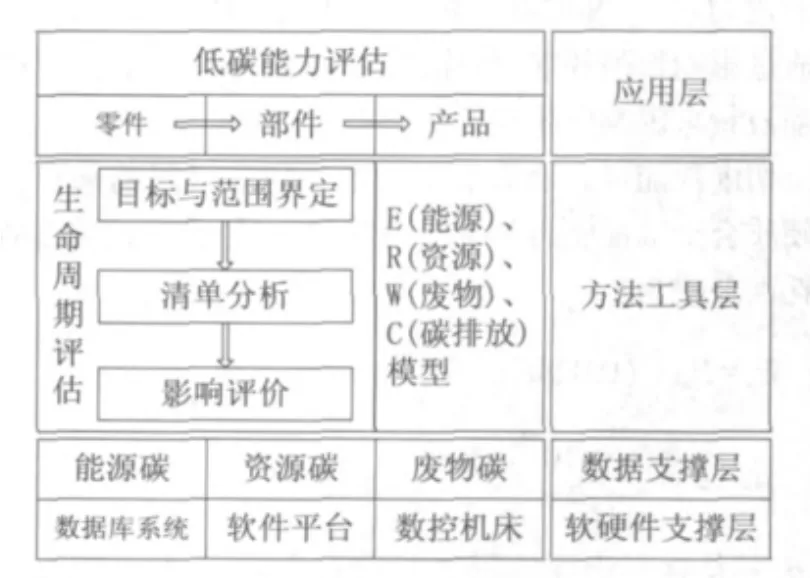

图1 低碳能力分析模型及评价方法的技术路线

数控加工低碳能力分析模型及评价方法的技术路线如图1所示,分为软硬件支撑层、数据支撑层、方法工具层和应用层。该方法主要借助数控机床、软件平台和数据库等软硬件设施,通过资料收集和现场调研与试验,建立碳源的基础数据库;从产品结构和生命周期过程进行碳源结构分析,建立E,R,W与C的定量分析模型;并在此基础上,对零件层、部件层和产品层三个层面的低碳能力进行评估。本文则主要针对零件加工工序范围内的方法工具层展开,对于生命周期过程中具体的生产资料生产方法和废弃物处理方法暂时不予考虑,并参考日本的碳排放因子数据[2],将加工中所涉及碳源的碳排放因子分别取为常数,这样将有助于在分析时抓住问题的关键。

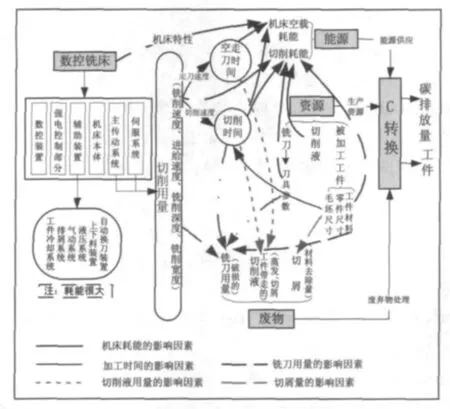

在数控加工过程中,对碳排放量产生影响的因素众多,主要集中体现在切削参数、被加工工件、刀具和机床四个方面。它们对加工中能源、资源和废物既有独立的影响也存在耦合关系。因此首先需要揭示各因素对碳排放量的影响规律,从中辨识出关键的影响因素。经过对已有的切削力、刀具寿命等理论经验公式进行整理换算,可以初步分析出对碳排放产生影响的主要因素。图2表示的是数控铣削中各主要因素与碳排放量间的总体关系。

图2 数控铣床碳排放影响因素分析

1.1 切削参数对碳排放量的影响

铣削加工中的切削参数有:主轴转速n,每齿进给量fz,背吃刀量ap和侧吃刀量ae。如图2所示,切削参数主要通过影响切削耗能、机床空载耗能、刀具用量和损耗的切削液量来影响碳排放的。

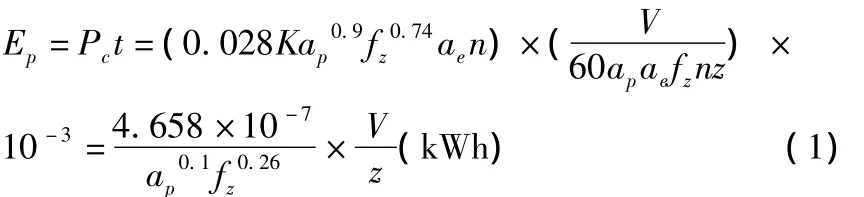

切削耗能可表示为切削功率与切削时间的乘积。例如硬质合金端面铣刀加工灰铸铁时,由经验公式推出的切削耗能公式为:

式中:V是材料去除体积,z是铣刀齿数,K为切削力修正系数。

由式(1)可知,切削功率与切削参数呈现比较简单的正相关关系,切削时间与切削参数成反比,因此切削功率与切削时间相乘使切削参数的作用抵消一部分,对切削耗能的总影响变小。

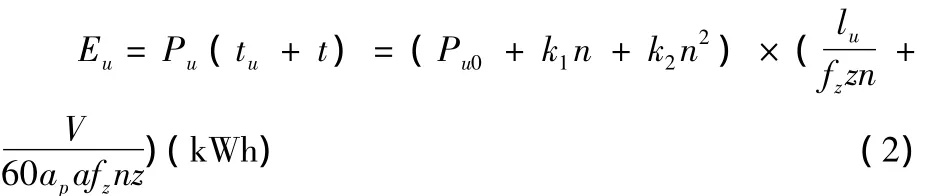

机床空载耗能公式可由机床主传动系统功率方程[3]推出,可表示为:

式中:tu是空走刀时间,lu是空走刀路程,Pu0,k1,k2为与机床设计参数有关的系数。

由式(2)可知,恒速空载功率是主轴转速的二次函数,将其与机床运行时间相乘,使得主轴转速较高时,空载耗能随转速的增大而升高;当转速较小时,则随转速的增大而降低;并且空载耗能与ap,ae,fz呈反比。

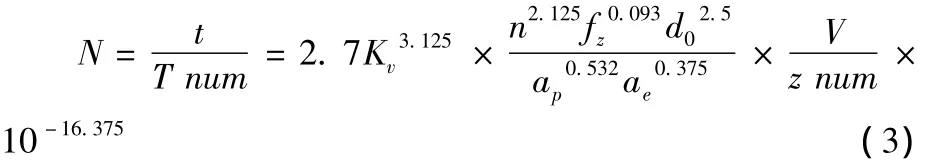

刀具用量(N)由刀具寿命与切削时间求得。例如硬质合金端面铣刀加工灰铸铁时的刀具用量公式表示为:

式中:T是刀具寿命,d0是铣刀直径,num是一把铣刀可以刃磨的次数,Kv是铣削速度修正系数。

由式(3)可知,铣削速度对刀具用量的影响最大,进给量次之。因此,铣削速度越大,刀具损耗量越多。

切削液损耗与切削液的密度、粘度等性质有关,但是目前还缺少具体的分析方法。因此,为了方便接下来的分析,将单位时间的切削液损耗量设为常数,则总的损耗量MF主要与运行时间相关,即与切削参数成反比。

综合以上分析,切削参数对机床能耗、废弃物量都会产生不同程度的影响,进而共同影响着总的碳排放量。并且主轴转速对碳排放量产生的影响最大。

1.2 被加工工件对碳排放量的影响

与被加工工件有关的影响因素有毛坯尺寸、零件设计尺寸和工件材料。其中,毛坯尺寸与零件设计尺寸之差就是材料去除体积V,并通过改变加工时间影响能耗和废弃物量。如式(1)~(3)所示,总能耗与材料去除体积呈正相关性,刀具用量、切削液损耗量与材料去除体积成正比,因此总的碳排放与材料去除体积呈正相关性。

工件材料是通过切削耗能和刀具用量影响碳排放的。切削脆性材料时,一般切削能耗要比切塑性材料小,刀具用量少,因此总的碳排放量相应减少。

1.3 加工刀具对碳排放量的影响

与铣刀有关的影响因素有:刀具材料、刀具几何角度、直径、齿数、刃磨次数和质量。其中,刀具材料与工件材料的作用类似,也主要通过切削耗能和刀具用量影响总的碳排放。常用的铣刀材料有高速钢和硬质合金,一般采用高速钢铣刀时,切削力较大,刀具寿命较短,则相同加工条件下切削耗能较多,铣刀用量也较多,总的碳排放也较大。

刀具的几何参数各项中,前角对碳排放的影响最大,其作用效果主要通过切削力修正系数K实现。K值通过查表获得[4],随着前角的增大逐渐变小,则切削力也随之减小,进而切削耗能减少。此外,如式(1)~(3)所示,铣刀齿数z通过切削耗能和废弃物量改变总的碳排放,铣刀直径d0通过刀具用量改变碳排放,但其具体影响程度还与刀具材料和工件材料的作用相关。刀具质量mtool决定了每把废弃刀具的碳排放。

1.4 加工机床对碳排放量的影响

与机床有关的影响因素主要是空载耗能式(2)中的系数Pu0,k1,k2以及主轴电动机的附加载荷系数b0,它们是由机床设计参数决定的。因此一旦选定了加工机床,与机床相关的参数就是确定的。

上述各类因素对碳排放的影响分析都是在其他影响因素保持不变的情况下进行的,实际上每一类因素的变化还会与其他因素产生新的共同作用。此外,参数对总碳排放量的影响还需要结合碳排放因子考虑,因此参数对碳排放的影响是复杂的。

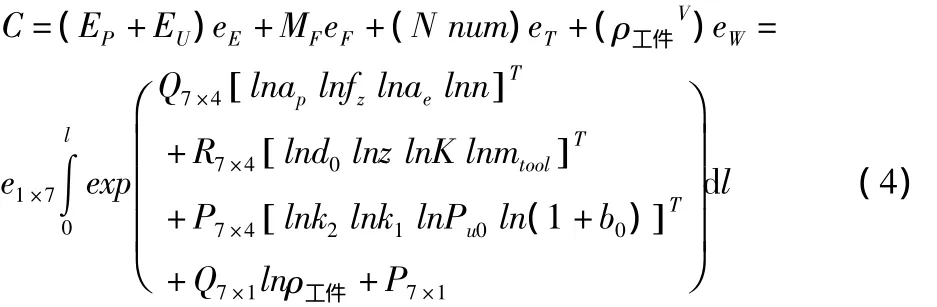

2 ERWC建模

由影响因素的分析结果可以得出结论:系统总碳排放量(C)不是能源(E)、资源(R)、废物(W)分别折算的碳排放量的简单算术叠加,加工系统的参数交互影响着E,R,W。因此碳排放量C的计算必须进行整体综合考虑,并将其称为ERWC多维碳排放模型。为了清晰的表示出参数间的独立作用和耦合作用,可将ERWC模型表示为如下基本形式:

式中:eE,eF,eT,eW分别是电能、废弃切削液、破损刀具和切屑的碳排放因子,e1×7是由各碳排放因子组成的向量, [ lnaplnfzlnaelnn]T是切削参数列向量,[lndlnz lnK lnm]T是由刀具相关参数组成的列向量,0toollnk2lnk1lnPu0ln(1+b0[])T是由机床相关参数组成的列向量,lnρ工件与工件相关。Q7×4,P7×4,R7×4,P7×1是由刀具材料和工件材料共同决定的系数矩阵,并且分别作用于上述由参数组成的列向量。

由于加工过程中,切削用量会有所改变,所以需要将刀具某加工位置的碳排放量用积分累加起来。积分路径l根据毛坯尺寸、零件尺寸以及切削用量共同确定。

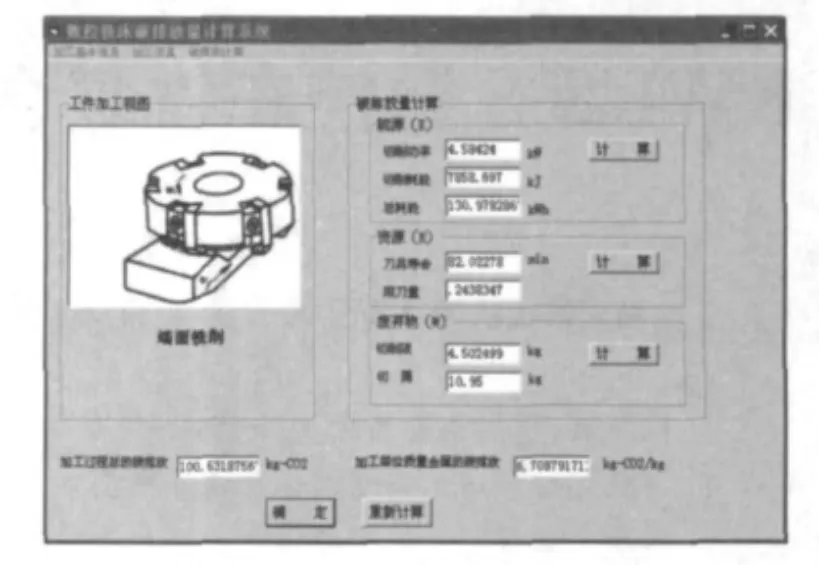

3 碳排放量预测的实现

ERWC模型涉及到的参数众多,其中机床、刀具、零件的相关参数在加工前根据实际生产条件确定,因此加工过程中可以调控的变量只有切削参数。本文利用SQL Server 2008和Visual Basic 6.0作为开发工具,编制软件系统,可以从数控加工程序文件中快速提取加工参数,带入ERWC模型进行碳排放量的预测。目前该软件中存储的工件材料有20种,刀具材料9种,刀具种类3种,机床2种,并且采用的都是常用的具有代表性的数据种类。此外,用户还可以根据实际应用,通过界面交互改变刀具的参数,增加刀具的种类。软件界面如图3所示。

图3 主界面实例计算结果

4 结论

本文主要分析了铣削加工过程各因素对碳排放量产生的影响,明确了参数间的独立作用和耦合作用,并将各碳排放源进行综合考虑,建立了ERWC多维碳排放模型。在此基础上,以Visual Basic 6.0和SQL Server 2008为工具开发软件界面,可以提取数控程序文件中的加工参数,快速计算出某个加工工序所产生的碳排放量。通过这样的系统预测碳排放,将可以为提高数控加工低碳能力的策略提供依据,并对机械加工环境问题的改善产生很大的影响。

[1]刘献礼,陈涛.机械制造中的低碳制造理论与技术[J].哈尔滨理工大学学报,2011,1(16):1-8.

[2] Narita,H.&Kawamura,H.&Norihisa,T.&Chen,L.Y.&Fujimoto,H.&Hasebe,T.Development of Prediciton system for Environmental Burden for Machine Tool Operation(1stReport,Proposal of Calculation Method of Environmental Burden)[J].International Journal of the Japan Society of Mechanical Engineers,Series C,Vol.49,No.4,(2006)pp.1199-1195.

[3]施金良,刘飞,许弟建,等.数控机床空载运行时节能决策模型及实用方法[J].中国机械工程,2009,20(11):1344-1346.

[4]王先逵.机械加工工艺手册[M].北京:机械工业出版社,2007,2-86-2-88.

——《2013年中国机动车污染防治年报》(第Ⅱ部分)