城市轨道车辆小弯梁成形数值模拟

谢秉顺,王兴元,朱健军,鲁万彪,唐晶晶,何亚峰,卢文壮

(1.南车南京浦镇车辆有限公司工业化部,江苏南京210031;2.南京航空航天大学机电学院,江苏南京 210016)

0 前言

板料成形是一种复杂的力学过程,它包含几何非线性、材料非线性、接触非线性等方面非线性问题,用传统的解析方法存在求解困难或解析值的误差较大等问题。随着计算机技术的不断进步以及有限元技术的不断发展,近年来发展了有限元法对板料成形过程进行计算机模拟和分析的新技术[1]。采用有限元法可以预测板料成形过程中的应力、应变规律,模拟成形过程中的起皱、破裂及随后的回弹,能够比较准确地分析各种工艺参数对成形过程的影响[2]。冲压工艺模拟仿真分析有利于工艺人员更好的进行工艺审核,便于制定有效的工艺方案,杜绝不合格品的出现,实现降低成本,提高生产效率,实现冲压成形工艺的数字化管理。CAD/CAM是轨道交通装备研制和生产的必然趋势,本文以城市轨道车辆用某型号小弯梁零件为对象,利用有限元数值模拟技术对小弯梁成形进行分析,得出小弯梁成形极限、应力应变场分布、厚度分布等,为冲压成形小弯梁类零件的设计及其冲压成形工艺开发提供参考。

1 几何模型及有限元模型

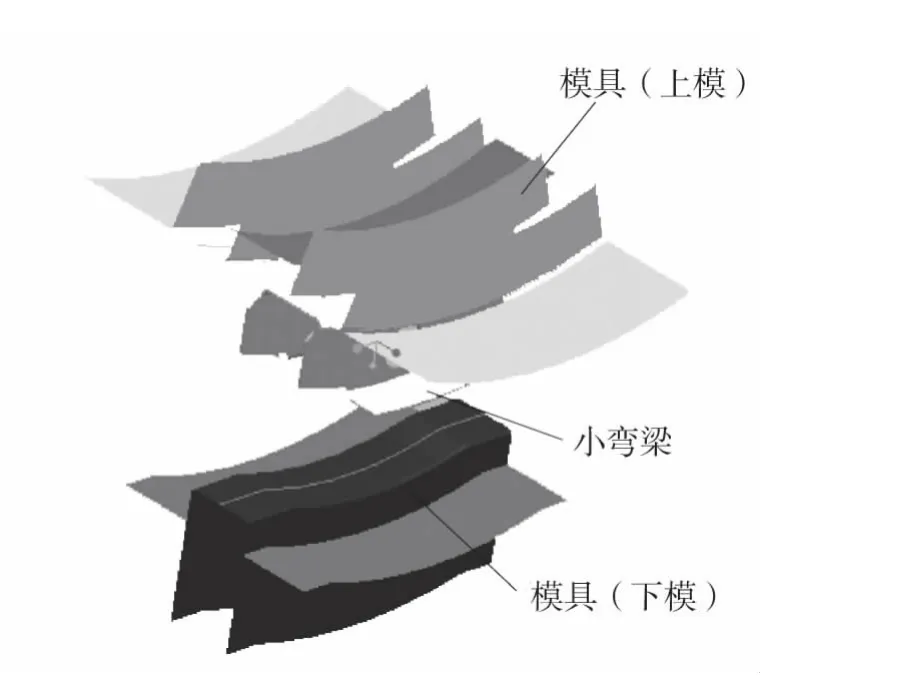

研究对象为某型号城市轨道车辆车厢小弯梁零件,成形工艺采用模具冲压成形。小弯梁成形板料为厚度2mm的Q355GNH高耐侯结构钢板材。其毛坯尺寸根据零件的实际几何尺寸,通过有限元分析软件计算获得。小弯梁的成形分析几何模型在Pro/E中建立,如图1所示。图中小弯梁成形分析几何模型包括模具和小弯梁零件两个部分。根据成形分析要求,几何模型中模具模型定义为刚性板,小弯梁模型为实体模型。

图1 小弯梁成形分析几何模型

板料冲压成形有限元仿真分析的单元类型有三类,基于薄膜理论的薄膜单元、基于板壳理论的壳单元和基于连续介质理论的实体单元[3,4]。为了更加贴近实际,基于mindlin理论,本文在小弯梁冲压成形有限元仿真分析中采用BelytSChko—Wong—Chiang薄壳单元。小弯梁是典型的大变形构件,为了减少冲压分析单元之间应力的间断性,综合考虑计算精度和计算时间,小弯梁成形用毛坯板料采用精细的网格划分,冲压模具采用刚体材料模型,其网格划分采用细密网格。网格划分后的小弯梁成形分析有限元模型如图2所示。

图2 小弯梁成形分析的有限元模型

小弯梁成形分析中模具上模运动速度为0.5m/min,模具的下模固定。成形顺序为:先上圆弧曲面成形,然后弯梁两侧边拉伸成形,拉伸成形时对两边的下圆弧曲面约束。小弯梁材料Q355GNH高耐侯结构钢的弹性模量E=2.05×105MPa,泊松比ν=0.29,密度 7.8×103kg/m3,下屈服强度σs=355MPa,抗拉强度σb≥600MPa,强化系数k=320,硬化指数n=0.21,应变率参数c=40,p=5。

2 小弯梁成形分析结果

2.1 成形预测

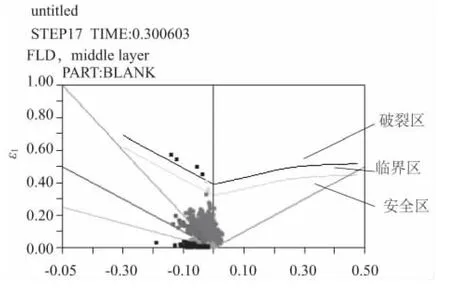

成形极限图(FLD)的基本原理是假设板料变形中一个主应变方向与板面垂直,即法向应变ε3为主应变之一,另两个主应变ε1、ε2均在板面内,在以试件破裂或失稳时的应变ε1、ε2(长、短轴方向)为坐标轴建立的坐标系中,成形极限曲线将坐标系半平面(ε1>0)划分为安全区、临界区和破裂区三部分,FLD是板料成形数值模拟破裂判断的主要依据[5]。图3是小弯梁板材成形的FLD,从图中可以看出小弯梁板材成形面内应变值基本都落在安全区,对应位置板材不会产生破坏,零件成形面有极少部分应变值落在临界区,临界区的材料有可能破裂,也有可能不破裂。FLD中各区域分布和特性为小弯梁板材成形工艺措施改善提供依据。

图3 小弯梁成形极限图

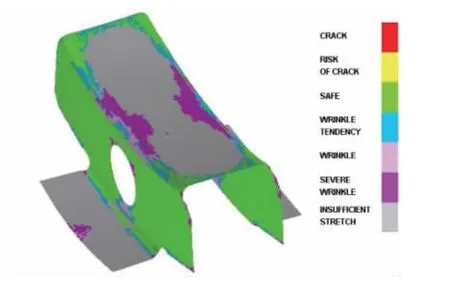

成形状态区域分布图能够反映出成形条件下零件冲压成形的破裂区、危险区、安全区、折皱倾向区和折皱区等区域分布。图4为小弯梁成形状态区域分布图,从图中可以看出,总体上小弯梁成形基本处于安全区内,在成形条件下小弯梁基本能够顺利成形。但同时图中也反映出小弯梁的成形区域分布不均匀,小弯梁的弯曲面部分区域有折皱趋势,在有折皱趋势的部位需要采取有效的约束或工艺措施来消除折皱。

图4 小弯梁成形状态区域分布图

2.2 MISE应力及应变

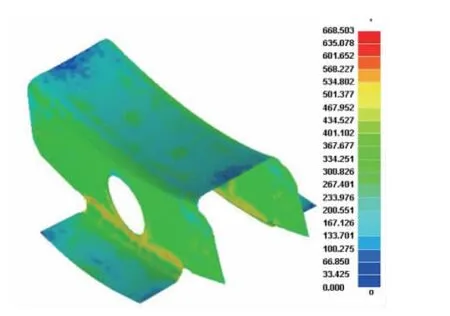

小弯梁成形过程中模具以一定的速度和方向冲压板料,使金属板材发生弹性和塑性变形。由于非线性因素的相互作用,小弯梁成形过程中的塑性变形非常复杂,成形中应力分布也非常复杂。图5是小弯梁成形MISE等效应力分布,从图中可以看出MISE分布不均匀,MISE等效应力值在233.976~434.527MPa之间,在弯梁两侧边的下部(冲压过程中最后被拉伸的部位)的拉应力最大,一旦该处拉应力超过材料强度极限,将造成材料拉裂。而在侧边下部侧面与底面交界位置很容易形成应力集中,应力集中极易造成材料拉裂。由于在成形工艺中采用了工艺过渡圆弧,有效地消除了在侧边下部侧面与底面交界位置处的应力集中,防止该位置材料被拉裂。

图5 小弯梁成形MISE分布

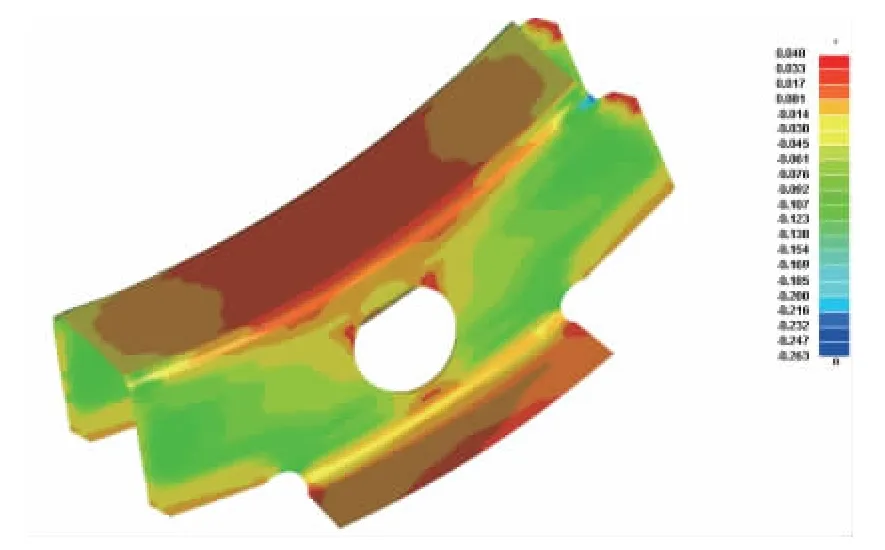

小弯梁成形过程的应变实际上反映的是小弯梁在冲压成形中板材处于的压缩或拉伸状态。图6为小弯梁应变分布,从图6可以看出板材应变分布不均匀,图6应变的区域位置与图4成形预测区域基本一致,压缩应变区域有折皱趋势。板材的应变从总体上会造成小弯梁成形后不同位置板材截面厚度发生变化。

图6 小弯梁成形应变分布

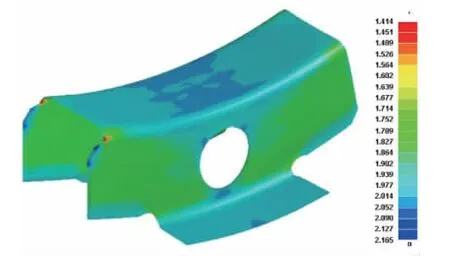

2.3 成形厚度

图7是小弯梁成形厚度分布,从图中可以看出成形后厚度分布不均匀,最大厚度为 2.165mm,最小厚度为1.414mm。图7所示小弯梁成形后不同位置板材截面厚度与图6成形过程应变的区域及变化趋势基本一致。小弯梁板材在成形过程中受到多重非线性相互耦合作用,使板厚在某些区域发生了明显变化,这也为板材展开图精确计算带来很大的困难。在实际生产中如果能够掌握板料成形厚度变化规律,则可准确获得成形零件的板料毛坯结构尺寸,快速设计出成形零件的展开图,同时也可减少试模次数,降低生产成本,在冲压成形零件生产中有十分重要的应用。

图7 小弯梁成形厚度分布

3 结论

采用有限元法可以预测板料成形过程中的应力、应变规律,模拟成形过程中的起皱、破裂,能够比较准确地分析工艺参数对成形过程的影响。本文利用有限元对某型号城市轨道车辆对小弯梁成形过程进行了数值模拟,获得了小弯梁成形极限图、应力及应变分布、厚度分布。研究结果可为小弯梁零件设计及其冲压成形工艺开发提供参考。

[1]A.Alsamhan,P.Hartely,I.Pillinger.The computer simulation of cold-roll-forming using FE methods and applied real time remeshing techniques[J].Journal of Materials Processing Technology,2003,142(10):102-111.

[2] A.Makinouchi,C.Teodosiu,T.Nakagawa.Advance in FEM Simulation and its Related Technologies in Sheet Metal Forming[J].CIRP Annals-Manufacturing Technology,1998,47,(2):641-649.

[3] S.Kobayashi,J.H.Kim.Deformation analysis of ax symmetric sheet metal forming Processes by rigid plastic finite element method[M].Mechanics of Sheet Metal Forming,Newyork:PlenunnPress,1978:341-365.

[4] M.Rabahallah,S.Bouvier,T.Balan,B.Bacroix.Numerical simulation of sheet metal forming using anisotropic strain-rate potentials[J].Materials Science and Engineering:A,2009,517(1-2):261-275.

[5]江煌煌.板料冲压成形及回弹有限元数值模拟分析研究[D].南京:南京理工大学,2007.