行星轮内孔硬车节圆夹具设计

广东省佛山市南海诚志齿轮厂 (528222) 许一帆

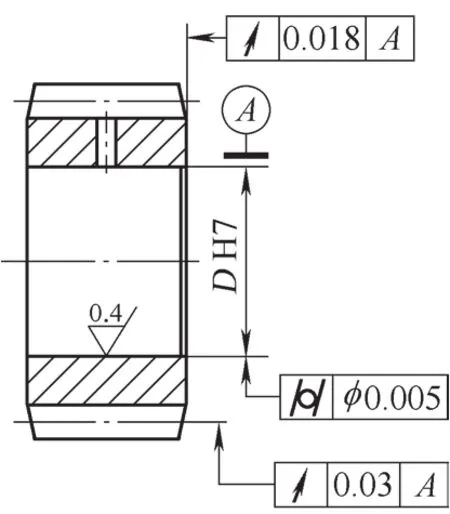

我厂为国内外不同的客户生产几十种行星轮,这些行星轮结构相似(见图1),均为直齿齿轮,表面渗碳处理,表面硬度60HRC左右,精度要求7~8级,而模数、齿数和压力角则不尽相同。行星轮内孔的热后精加工是决定产品质量的关键一步,此前我厂采用齿形定位磨削内孔的加工方法,加工时间长,成为制约生产效率的瓶颈,为此决定改用内孔硬车的加工方法,以提高效率,因而需要满足硬车要求的节圆夹具。

图1

1.硬车节圆夹具的技术要求

由于硬车的切削力和工件转速都比磨削要高,所以不能简单将磨削节圆夹具移植到车削上。比较磨削节圆夹具,硬车节圆夹具还应满足以下的要求。

(1)平衡因高速转动而产生的离心力,保证有足够的夹紧力。

(2)结构上要相对旋转轴对称,避免高速转动时,因偏心产生振动。

(3)夹持元件可以调整,方便找正。

(4)要有一定的通用性,确保夹具有良好的经济性。

2.硬车节圆夹具的原理和结构

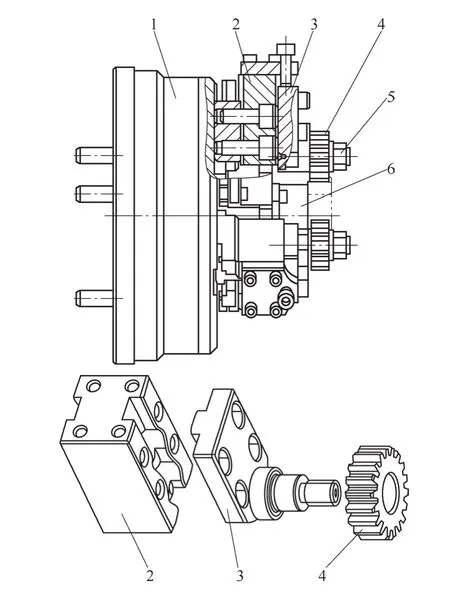

根据上述要求并结合本厂设备及加工能力,设计制造了如图2所示的硬车节圆夹具。其原理是夹具主体通过三个与工件相啮合的夹持齿轮将工件定位并夹紧。

夹具主体是一个精密的膜片式卡盘,其定心精度可达0.005mm,常应用于定心要求高的使用场合。有关膜片式卡盘的介绍,很多文章和书籍已作了详细的说明,这里不再赘述。为了减少加工难度、降低制造成本和缩短制造时间,根据本厂车床的型号,选购了专业厂家生产可平衡离心力的高速膜片式卡盘,这种卡盘的安装接口与普通的液压卡盘完全一致,不需任何改造便可以直接安装到车床上。

图2

滑块座2以端面齿与膜片式卡盘1的卡爪座上端面齿相互啮合定位,通过螺钉和膜片式卡盘中的T形螺母, 固定在膜片式卡盘1上。滑块3可以沿着滑块座2上的导向槽作径向移动,以便找正。当移动到合适的位置后,锁紧螺钉可将滑块3固定在滑块座2上。通过调整滑块座2和滑块3的安装位置,可以在一定范围内调整夹持齿轮4与工件之间的中心距,以适应不同齿轮的装夹。

夹持齿轮4具有与工件相同的模数和压力角,可以绕滑块3上的安装轴颈转动,锁紧螺母5之后,固定在滑块3上。通过夹持齿轮4装夹工件的好处在于可以夹持任意齿数的工件,又不会破坏夹具的平衡,尽管卡盘1只有三个均布的卡爪座,当需要加工齿数非3的倍数的工件时,只需转动夹持齿轮4,使之与工件无间隙啮合即可。另一方面,由于被锁死在滑块3上的夹持齿轮4与工件是同轮齿咬合的,因此不需太大的夹紧力就可以避免工件在车削过程中发生打滑的现象。

3.夹具的制造要点

(1)由于工作时不存在相对运动,滑块座用中碳合金钢制造,作调质处理。必须确保端面齿的精度,有条件时最好磨削加工,若不能精确加工时,应与卡爪座配研。

(2)滑块同样用中碳合金钢制造,作调质处理,但安装轴颈处作高频淬火处理,提高使用寿命。保证安装轴径与装配基准面的垂直度不大于0.01mm,三个滑块的安装轴颈的外径尺寸必须一致。

(3)为了提高耐用度,夹持齿轮由20CrMnTi制造,表面渗碳处理,表面硬度58~60HRC,采用磨齿的工艺。夹持齿轮的精度要尽可能高,尤其要控制好齿圈径向跳动,同时又要保证三个夹持齿轮的齿厚尽可能一致。此外,内孔尺寸也应尽可能一致。

4.夹具的使用方法

根据要加工的工件,选用相应的夹持齿轮和支靠座。支靠座安装好后,精车支靠座的支靠面,保证支靠面的端面跳动。然后,进行夹持元件的调整,调整方法有两种。

(1)在安装夹持齿轮前,用百分表对滑块上的安装轴颈进行找正。

(2)将夹持齿轮装好,夹上标准工件,对工件内孔进行找正。

调整好的节圆夹具的使用跟液压卡盘相同。当夹持齿轮磨损后,旋转至未用过的轮齿,可以继续使用。

5.结语

此夹具完全满足产品的加工精度,而且生产效率大为提高,以加工φ30mm、长20mm的内孔为例,经测算,硬车的机动时间仅需6s,加上装夹、测量等的辅助时间,也只是十几秒,而磨削却长达2min,效果非常明显。更换夹持齿轮和支靠座,经简单调整即可加工不同的齿轮,具有一定的通用性。此外,将夹持齿轮造成斜齿,还可以应用于斜齿轮的光孔加工。