曲柄伺服压力机设计及有限元分析

山东鲁南机床有限公司 (滕州 277500) 孙彦旭 王绍存 李 鹤

1.压力机的技术规格

本设计参照国家开式压力机基本参数标准《GB/T 14347—1993》和日本AMADA公司的SDE系列数控电动伺服压力机SDE-2025 C型压力机的技术参数,结合西门子公司伺服电动机的技术特性,拟定了技术参数。

2.压力机运动特性

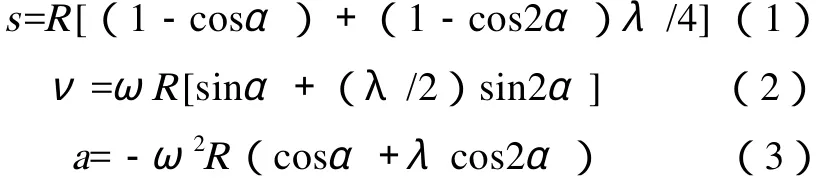

本设计为曲柄连杆伺服压力机,其滑块的运动特性符合如式(1)的正弦规律,式(2)为滑块速度,式(3)为滑块加速度,计算公式如下

图1为滑块位移s、速度v和加速度a与曲柄转角的关系曲线图。

图1

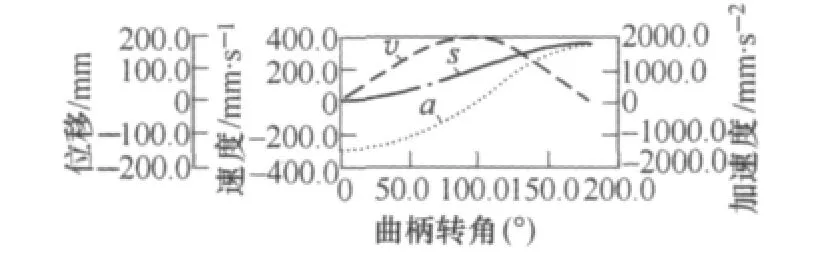

3.压力机动力特性

本压力机设定,当滑块向下位移到距下死点6mm处时,公称压力Fg为2000kN,即当曲柄与垂线的夹角为20.2°时,滑块上受到最大的作用力(公称力Fg)。此时曲柄上受到的转矩为

式中,F为工件变形力(N);dA为曲柄颈直径(m);dB为连杆球头直径(m);d0为支承颈直径(m);μ为摩擦系数。

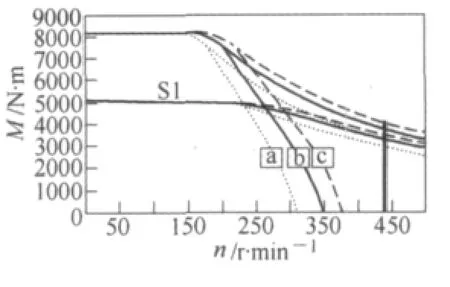

根据拟定的技术参数,选西门子某型转矩伺服电动机。该电动机的特性如图2所示。

图2 伺服电动机特性曲线

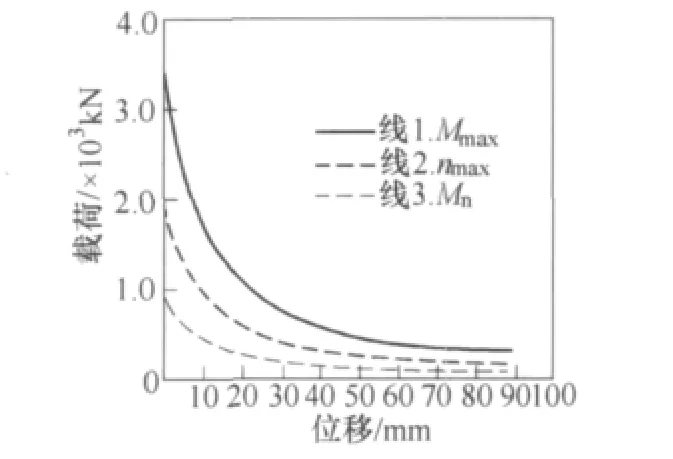

依据图2所示的电动机特性,计算出如图3所示的压力机载荷与滑块位移关系图。图3中线1是电动机最大转矩为Mmax=8150N·m时,转速为n=160 r/min;线3是电动机最大转速为nmax=440r/min时,转矩为M=2000N·m;线2是电动机额定转速为nn=250r/min时,转矩为Mn=4950N·m。

图3 压力机载荷与滑块位移关系曲线

本设计的传动系统,当电动机在最大转速(nmax=440r/min)时,滑块行程速度为44次/min;当电动机在最大转矩(Mmax=8150N·m)输出时,滑块行程速度为16次/min。即,当滑块行程速度在1 ~16次/min内,电动机均可以输出转矩Mmax=8150N·m。因此,在空行程时,滑块可以44次/min的速度运动,在工作时滑块可以在1 ~16次/min的速度内运动,如图4所示。

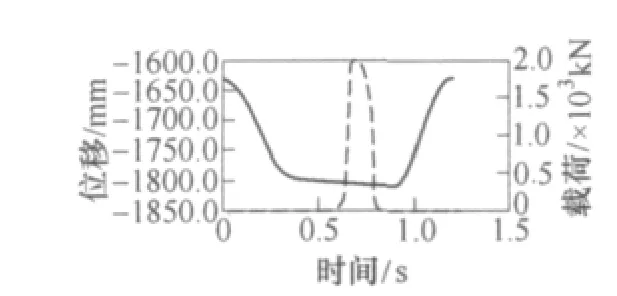

图4 滑块的位移-时间和载荷-时间曲线

图4中滑块在整个周期受载荷的状况,其中实线为滑块位移,虚线为模拟工作载荷。伺服压力机工作过程中采用的“快-慢-快”模式,即滑块空程快速下降,然后慢速接近工件,并低速工作,回程时快速上升。

4.传动系统设计

选择的西门子伺服电动机,额定转速250r/min,最大允许转速440r/min,额定功率50kW。齿轮的传动比为i=10.1;选择材料:小齿轮:45钢,调质处理,硬度为217 ~255HBW;大齿轮:45钢,正火处理,硬度为169 ~217 HBW。

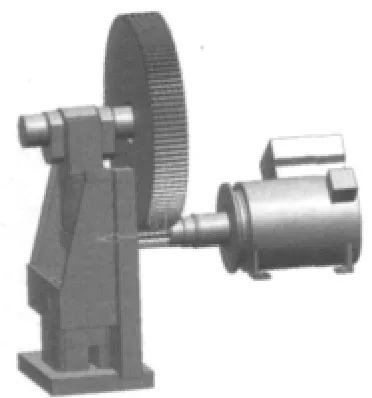

传动系统结构如图5所示,主要由转矩伺服电动机、小齿轮轴、大齿轮、曲轴、连杆和滑块组成。滑块的封闭高度调节机构采用蜗杆蜗轮组件,由控制系统监测和控制过载状况。轴与电动机、齿轮的连接均采用胀套结构。

5.机身结构设计

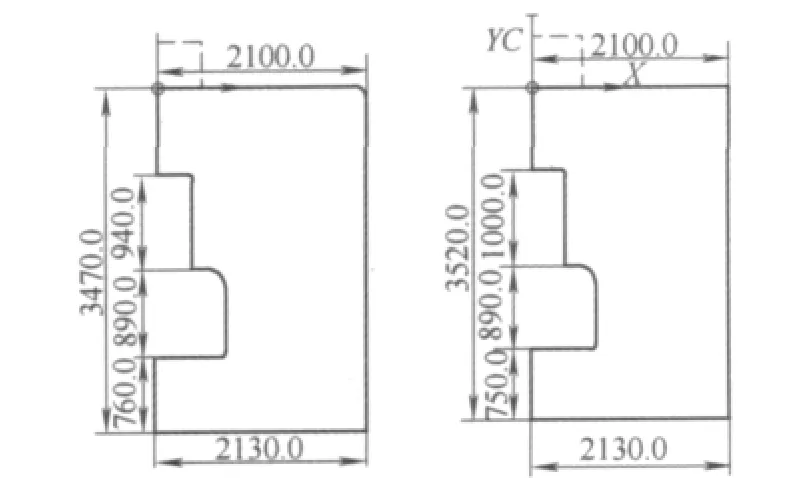

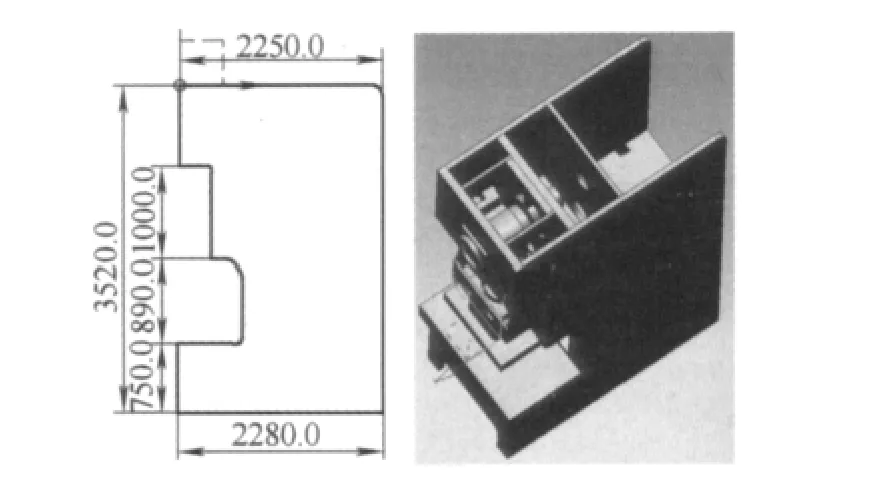

(1)初步设计 根据设计参数综合考虑,得到框架侧板的具体尺寸如图6所示。

图5 传动系统结构

图6 压力机侧板尺寸

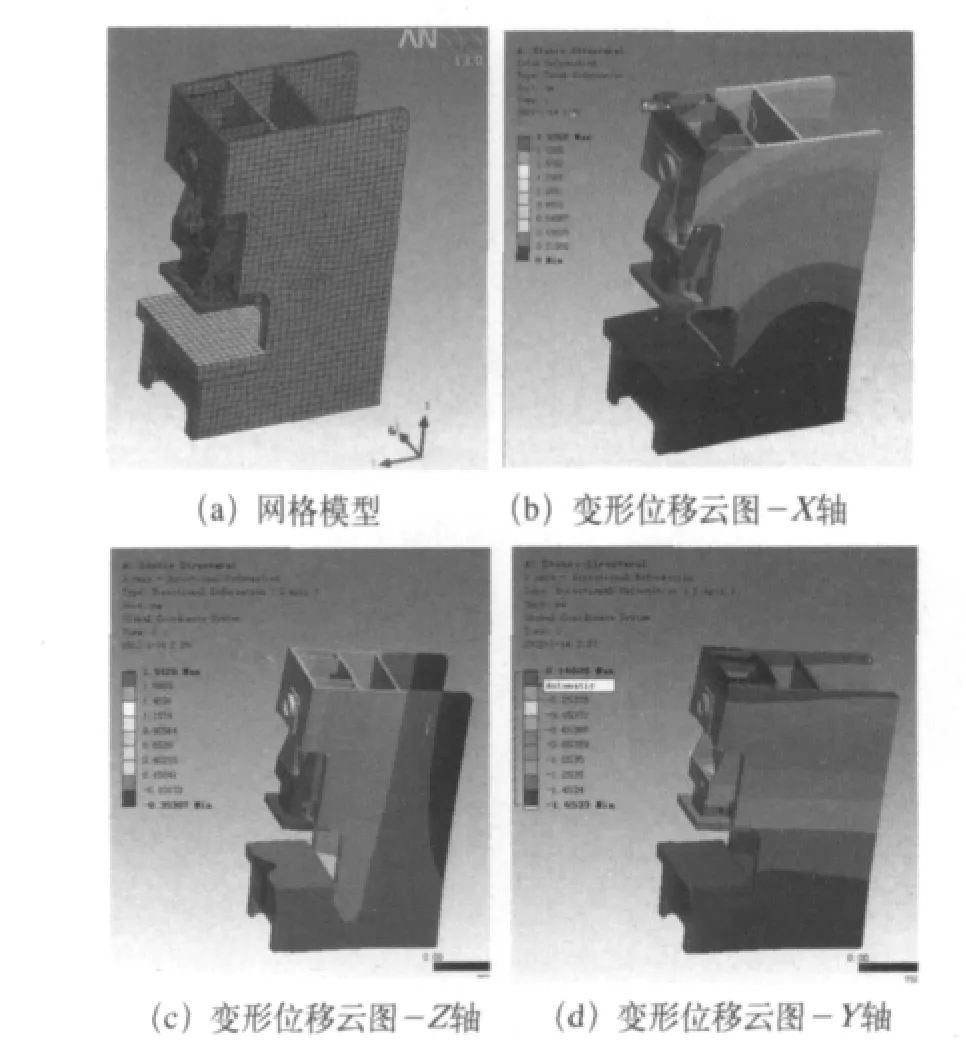

(2)有限元分析 建立整机有限元模型(见图7a),利用ANASYS-Workbench软件进行整机和零部件的刚度及强度分析。主要分析公称压力2000kN时,整机的变形和受力情况。图7b、图7c、图7d为在X、Y、Z轴的变形。

图7 压力机机身整机刚度分析

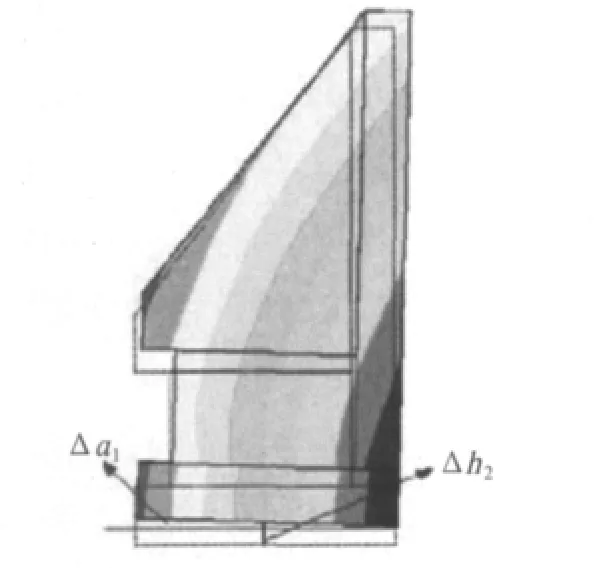

压力机的整体变形主要包含两个方面:一是角变形,即滑块下平面与工作台平面间产生夹角的变形;二是使滑块下平面发生垂直变形(见图8)。

计算得到的角变形:Δα= 2.57′;垂直方向变形:Δh= 1.72mm。

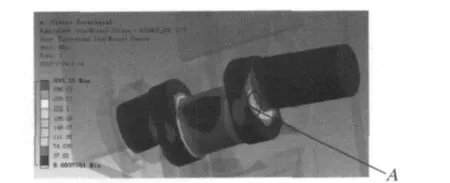

对曲轴的刚度和强度分析:如图9所示,曲轴的圆角处发生应力集中(见图9中支撑轴柄与曲柄连接处的所示区域A),应力达到333MPa。但由主应力方向分析可知,该处主要为压应力,不易造成断裂。另外曲轴有些变形。

图8 滑块的倾斜与垂直方向的变形

图9 曲轴的刚度与强度分析

(3)结构优化设计 根据上述分析,增加曲轴相关尺寸、机身侧板尺寸,结合其他处理,改进设计的结构如图10所示。

图10 改进后的机身结构

改进设计后得到以下结果:

工作台角变形和垂直变形:Δα1=0.89′,Δh1=0.063mm。

滑块角变形和垂直变形:Δα2=1.49′,Δh2=1.469mm。

对于整机总体变形为:

角变形:Δα=Δα1+Δα2=2.38′。

垂直变形 :Δh=Δh1+Δh2=1.53mm。

曲轴最大应力降低为:250MPa。

6.本伺服压力机的优点

(1)提高了压力机的通用型和智能化水平 由于其伺服功能,滑块运动曲线不再仅仅是正弦曲线,而是可以根据工艺要求进行优化设计的任意曲线。

(2)提高了滑块的运动精度 由于采用位置全闭环控制,在曲轴和滑块上分别装有测量曲轴位置和滑块位置的传感器,滑块在整个压力机工作全程都具有高的运动控制精度。

(3)提高了压力机生产效率 由于其保留了曲柄压力机的优点,尤其是生产率远高于液压机,体现了液压机的加工质量,机械压力机的生产效率。不仅如此,伺服电动机驱动曲柄压力机还可以根据工件的不同,调整滑块行程,在一个工作循环中无须完成360°旋转,而只进行一定角度的摆动来完成冲压工作,这就进一步缩短了循环时间。

(4)节能 伺服电动机驱动压力机,完全靠电动机的转矩工作,电动机在冲压时才旋转,普通曲柄压力机的电动机和飞轮空转耗能得以节省。又由于没有了离合器,也减少了离合器的能耗。这种压力机较普通曲柄压力机节能30%以上。

(5)减少噪声、提高模具寿命 伺服电动机驱动数控压力机的冲裁噪声较常规曲柄压力机降低了40dB。同时,由于没有电动机和飞轮的空转,不冲裁时,可以完全没有噪声。由于可以设计特殊的工作特性曲线,控制冲裁时的冲头速度,从而减少冲裁的振动和噪声,提高模具使用寿命。