一种非金属高精度空气密封圈稳定尺寸的获取方法

中航工业长春航空液压控制有限公司 (吉林 130052) 孙振贵

某型航空发动机主燃油控制系统中的配套燃油流量调节器中装有一种高精度空气密封圈,密封圈与密封轴之间既有旋转运动又有相对轴向移动,其密封要求很高。该空气密封圈是由金属骨架和密封圈(非金属密封材料)组成。金属骨架由铝制成;密封圈材料是工程氟塑料,内孔尺寸精度0.005mm,表面粗糙度值Ra=0.32μm。因氟塑料具有回弹性,所以用传统的制造方法精加工后的零件放置一段时间后空气密封圈内孔尺寸变小,装配过程中与轴配合产生过盈,不但影响轴的运动灵活性,而且由于过盈较大加剧了早期磨损;进而在使用中发生漏气现象,导致系统压力降低、流量降低。

1.空气密封圈的传统工艺方法

(1)骨架制造 骨架(见图1a)只起支架作用系非工作件,因此可直接加工到位。

(2)密封圈粗加工 对密封圈内孔进行粗加工,在密封圈(见图1b)上镗出内孔并留有一定精加工余量。

(3)骨架与密封圈组合 用胶将密封圈与骨架粘接在一起组成空气密封圈(见图1c)。

(4)密封圈精加工 在车床上对密封圈内孔进行精镗孔,尺寸如图(见图1d)。

图1

2.尺寸微变及原因分析

对加工完成的空气密封圈进行检验,将合格零件入库存放。结果十几日后出厂验收再次复检时发现全部零件内孔尺寸变小,减小数值在0.003~0.01mm。

空气密封圈的密封材料是氟塑料,该材料本身具有回弹性。另一方面经过切削加工后的零件内部存在一定的加工应力,也可使零件产生变形;选择不同的切削参数(转速、进给量),也影响到加工应力的大小。

因此需要进行工艺试验,通过工艺试验优化工艺参数,选择最佳的转速和进给量以减小加工应力;摸索出氟塑料的回弹规律,精加工时扣除回弹量。

3.材料回弹规律的摸索及工艺参数的优化

(1)工艺试验的设计 本试验的目的是通过对密封圈(非金属材料)进行人工时效,消除零件粗加工产生的加工应力以减小零件的变形量;精加工时优化工艺参数,选择最佳的转速和进给量以减小加工应力;通过跟踪检测,摸索出氟塑料材料的回弹规律,精加工时扣除回弹量。将精加工后的零件进行自然时效,彻底消除残余应力,最后获得稳定的精密尺寸。

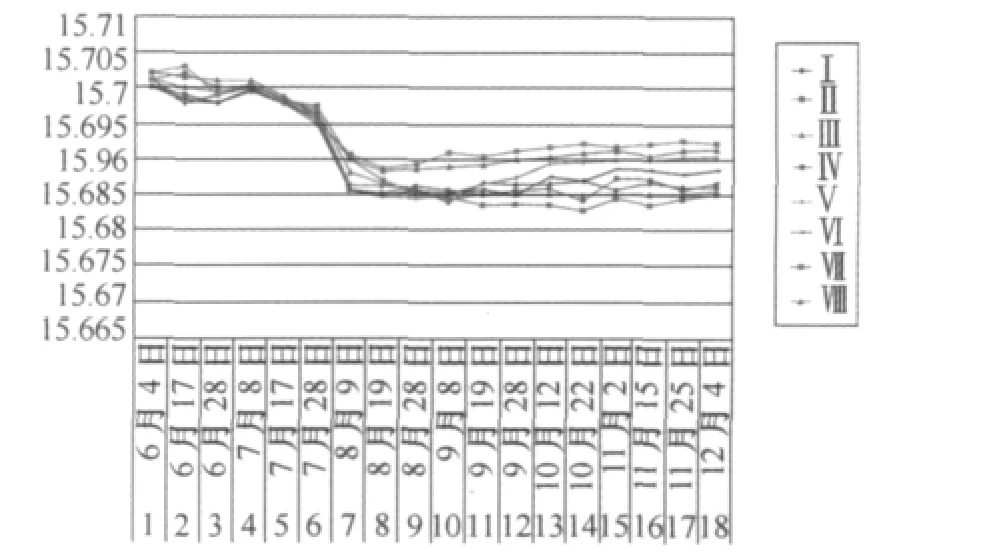

(2)工艺试验的实施过程 ①试验零件的制作:按工艺规程制作54件试验零件,要求将54个试验件分为18组进行加工,每3件一组单独袋装。②增加人工时效处理:在密封圈粗加工结束后对全部零件进行一次人工时效处理。③精加工工艺参数的确定:密封圈精加工时要求先将转速n=500~1000r/min 、 进给量f=0.01 ~0.03mm/r进行排列组合,然后按照组合的18组切削参数分别对应18组试验件进行精镗内孔,从中找出最佳切削参数。④自然时效:将精加工后的18组试验件分别盛放,置于产品成品库中存放进行自然时效。要求环境温度20°± 5°,储存时间6个月左右。⑤跟踪检测:专职检验员(需固定)负责定期检验零件内孔尺寸φ15.7mm,要求从零件入库之日起每隔10日检查一次共计18次,并填写试验数据记录卡。每次检验必须使用同一个量具,要求对采用的量具做好标识。⑥试验结果分析:对18组试验零件的全部检测数据进行筛选,择优选出8组数据绘制成曲线图(见图2)。零件尺寸变化的原因:要因是加工应力,切削参数直接影响加工应力的大小;次因是温度。零件自然时效4个月后,尺寸变化基本稳定,总体趋于减小。第Ⅶ组零件尺寸最佳,最终尺寸稳定在φ15.692 ~φ15.695mm,减小了0.005~0.008mm。⑦结论:粗加工后进行一次人工时效;精加工采用转速n=600 ~800r/min、进给量f=0.01~0.02mm/r的切削参数最佳;精加工后进行4个月的自然时效。如此加工可获得稳定的最佳精密尺寸。

图2 空气密封圈尺寸变化曲线

4.获取稳定精密尺寸的工艺步骤

(1)步骤一 空气密封圈骨架的制造。

(2)步骤二 密封圈的制造。①粗镗内孔并留有一定的精加工余量。②人工时效处理。设备为真空淬火炉;温度为285°±5°; 保温时间1h±0.5h。

(3)步骤三 骨架与密封圈组合。

(4)步骤四 密封圈精加工。设备为精密数控车床;主轴转速n=600 ~800r/min ,进给量f=0.01 ~0.02mm/r ;精加工尺寸(扣除回弹量)φ15.705mm。

(5)步骤五 自然时效。将精加工后的空气密封圈置于成品库中存放进行自然时效。要求环境温度 20°±5°,储存时间120天左右,零件内孔尺寸即可稳定在设计图要求的公差范围内。

5.结语

我公司的空气密封圈产品按照上述新的工艺方法加工制造以来产品质量直线上升,一次交检合格率达99% 。零件出厂验收时尺寸变化的现象从此消失,产品质量受到用户主机厂的好评。