凝结水系统氧腐蚀特征及防护措施研究

张 魏,胡建国,田 旭

(1.江西省电力设备总厂,江西南昌 330100 2.柘林水电厂,江西九江 332000 3.江西省电力科学研究院,江西南昌 330096)

0 引言

凝结水系统是火力发电机组的重要组成部分,该系统的运行情况直接影响到整个机组的热效率。凝结水系统中铜铁的氧腐蚀不仅会直接造成设备腐蚀损坏,使其寿命减短,甚至造成管道、水箱等穿孔泄漏,且腐蚀产物被工质带到后续设备中[1],在热负荷高的受热面上沉积,可能造成管道的局部过热,甚至爆管,后果严重,给电厂带来了巨大的经济损失。

溶解在水中的气体对热力设备的危害主要有以下两个方面,其一,在热力设备工作条件下不发生相变的气体会影响能量转换过程中的传热效果,增加机组的不可逆损失。其二,以氧为主体的热力设备金属的腐蚀作用会大大缩短设备的使用寿命,降低设备的可靠性,甚至导致不可预测的事故。尤其以直接空冷机组为最,该类机组长期在凝结水含氧量高、过冷度大的情况下运行,不仅降低热经济性,而且产生一些不利影响,即加快凝结水系统的氧化腐蚀和酸腐蚀,降低凝结水系统设备及管道的使用寿命,增加锅炉给水的含铁量,加快锅炉受热面的结垢速度,降低锅炉效率,进而影响到锅炉的安全运行。因此,对凝结水系统氧腐蚀特征及其防护方法具有重要意义。

1 凝结水系统的氧腐蚀

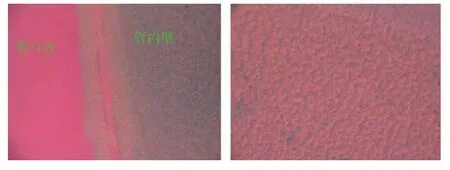

某电厂机组配有N7250-4型表面式凝汽器,装有d 25 mm×1 mm的HSn70-1黄铜管,凝汽器冷却面积为7 250 m2,冷却水量为20 000 t/h,冷却水系统为敞开式循环冷却水系统,该机组在投入运行1年后,发现凝汽器泄漏,进行停机检查,发现系统内腐蚀严重。如图1所示,管道表面严重起皮,形成的铁氧腐蚀产物附着在管壁,疏松且多孔,易剥落。

图1 热阱-凝结水泵母管的腐蚀

而在汽侧弯管处,由于腐蚀严重,造成管道穿孔,如图2所示,在进出口室处的检查发现,金属表面出现较多的鼓包,而在这些鼓包的氧腐蚀产物剥落后,呈现一个个腐蚀坑。

图2 汽侧及进出口室的腐蚀

如图3所示,而凝结水母管处,氧腐蚀产物板结在整个管道处,但随着运行时间的延长,腐蚀产物逐渐在金属表面起层,剥落,从剥落处可以看出腐蚀产物下的金属出现了明显的腐蚀坑。

图3 凝结水母管的氧腐蚀

1.1 氧腐蚀的过程及特征

根据腐蚀电化学的基本原理,在铁-水体系或铜-水体系中,氧有双重作用:它可以作为阴极去极化剂,参加阴极反应,使金属的溶解加快,起着腐蚀剂作用;它也可以作为阳极钝化剂,阻碍阳极反应过程的进行,起着保护作用。

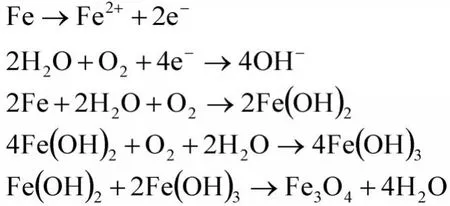

对于凝结水系统中的钢铁管件来说,当表面保护膜存在缺陷时,暴露的金属基体与有溶解氧的水相接触,会形成腐蚀微电池,其中暴露的金属基体为阳极,而带有保护膜的金属表面为阴极[2]。其电化学反应方程式如下:

这样,基体金属逐渐被溶解,表面形成微小腐蚀坑。而蚀坑内腐蚀产生的Fe2+不断向外扩散,并在坑口附近被水中的溶解氧所氧化,生成Fe3O4、Fe2O3或FeOOH等次生腐蚀产物。由于这些次生产物在蚀坑口堆积,形成闭塞腐蚀电池[3],这样水中的溶解氧难以进入蚀坑,而坑内由于水解产生H+、且水中含有游离的CO2时,将导致pH值偏低(酸化),促进了蚀坑外铁的溶解,蚀坑逐渐向纵深发展,直至腐蚀穿孔。

而闭塞电池腐蚀的发生需要以下条件。第一,能够组成腐蚀电池,由于管道表面电化学不均匀性,可以组成腐蚀电池,阳极反应为铁的离子化,生成的Fe2+会水解使溶液酸化,阴极反应为氧的还原。第二,可以闭塞电池。腐蚀反应的结果产生铁的氧化物,所生成的氧化不能形成保护膜,却阻碍氧的扩散,腐蚀产物下面的氧在反应耗尽后,得不到补充,形成闭塞区。第三,闭塞区内继续腐蚀。钢变成Fe2+,并且水解产生H+,O2在腐蚀产物外面蚀坑的周围还原成为阴极反应产物OH-。

钢铁发生氧腐蚀时,在金属表面形成许多鼓包,鼓包由各种氧腐蚀产物组成,呈黄褐色至砖红色,直径从1~30 mm不等,去除氧化物后,可以看到金属表面是一个个腐蚀坑。

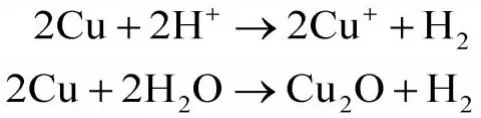

而对于凝结水系统的铜管来说,铜管在与水接触时,铜会发生阳极反应而直接氧化,当凝结水中有CO2存在而使凝结水偏酸性,在有氧的情况下,其腐蚀速度会大大加快。其氧化层的形成与铁不同。当有氢离子和氧存在时都会被腐蚀,形成氧的点蚀[4]。

或者在碱溶液中:

在铁表面会形成完整的氧化层,而铜和铜合金形成的氧化层是多孔和有孔隙的,允许水、氧、和铜离子进入形成金属的表层。迁移进入铜氧化物的量取决于同氧化膜的厚度[5-6]。当氧化层厚度增加时,铜氧化速率减慢。当氧化层变厚,外层将会作为铜氧化物的一部分而脱落。由此产生的氧化层是比铁更具有动态的系统。溶解性的铜离子和颗粒性的铜氧化物可以通过常规的氧化反应形成。

1.2 氧腐蚀的影响因素

1.2.1 溶解氧浓度

在发生氧腐蚀的条件下,氧浓度的增加,能加速电池反应。因此,在凝结水系统中,含氧量的浓度越高,系统内氧腐蚀就越严重。

1.2.2 pH值

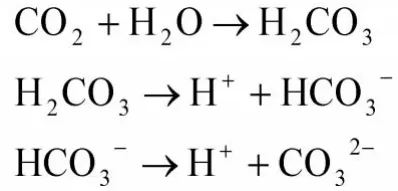

钝化的铁和铜氧化物的稳定性主要取决于凝结水的pH值。凝结水系统中任何污染物引起的pH值的下降都能引起氧化物的溶解和增加腐蚀的发生。而凝结水系统中,CO2的存在是使pH值降低的主要原因,二氧化碳在空气渗漏到凝汽器中时会进入凝结水系统,增加了给水的氢离子浓度降低了pH值,如下所示:

使得钢铁表面难以形成氧化膜,氧腐蚀与酸性腐蚀同时发生,钢的腐蚀加剧[7]。

1.2.3 离子

水中离子成分对腐蚀速度的影响也很大,当凝汽器发生泄漏时,水中H+、CL-、SO42-对钢铁表面的氧化物保护膜具有破坏作用[8],因此,随着这些离子浓度的升高,氧腐蚀的速度增大,尤其是CL-对金属表面的钝化膜破坏性较大,会促进金属的点蚀。因此,为了防止凝结水系统的氧腐蚀,必须要严格控制凝结水的纯度。

1.2.4 温度

在敞口系统中,水温升高可以起两方面的作用:一方面可以使水中氧的溶解度降低,它将降低氧的腐蚀速度;另一方面,又使氧的扩散速度加快,使氧的腐蚀速度增加,这两方面究竟哪一方面起主要作用,取决于温度的高低。研究表面,在80℃以下时,氧扩散速度加快的作用超过了氧溶解度降低所引起的作用,所以,水温升高,腐蚀速度上升。在80℃以上,氧的溶解度下降迅速,它对腐蚀的影响超过了氧扩散腐蚀增快所产生的作用,所以,水温升高,腐蚀速度下降。

温度对腐蚀表面和腐蚀产物的特征也有影响,常温氧腐蚀的蚀坑面积大,腐蚀产物松软;而高温氧腐蚀的蚀坑面积小,腐蚀产物坚硬。

1.2.5 流速

通常条件下,水的流速增大,扩散层厚度减小,钢铁的腐蚀速度提高。但当水流速增大到一定值时,可能会促进钢铁的钝化,同时,因水流可以把金属表面的腐蚀产物或沉积物冲走,使之不能形成闭塞电池,氧腐蚀速度会有所下降。如果流速进一步增大,到一定程度时,腐蚀速度会出现陡增,这主要是由于水的冲刷破坏了钢表面的钝化膜,形成另一种形态的腐蚀,促使腐蚀加速。

2 主要防护措施

从凝结水氧腐蚀的影响因素可知,防止氧腐蚀可采取下列措施:

1)严格控制凝结水的纯度,尤其是直流锅炉,对于超临界直流锅炉来说,其处理后的凝结水电导率必须≤0.2μS/cm,因此,必须要对全部的凝结水进行净化处理[9],完全去除进入蒸汽凝结水中的杂质,这些工作主要由去除不溶性微粒的设施完成,如各类前置过滤器和去除溶解性杂质的化学除盐装置。

2)控制水中溶解氧的浓度,促使钢表面形成良好的钝化膜。要解决凝结水中溶解氧超标的问题,主要从以下几个方面着手。

(1)凝结水中溶氧超标多是由于凝汽器真空系统泄漏所致,因此,定期对凝结水真空系统进行检修、维护,加大对凝汽器真空系统有关部位泄漏的监督,并采取防泄漏措施[10],如在凝结水泵盘根槽内加装密封水环,引凝结水母管压力作为外密封、在热井上部加装滤网等。

(2)凝结水箱增加除氧装置。例如直冷发电机组中,在凝结水箱上部增设除氧塔,空冷凝结水的下降管和补水管接至除氧塔,并在水管处布置一定的角钢,水通过角钢,充分散开,增加水流面积,提高除氧效果,进一步的减少了凝结水中的溶氧。

(3)凝结水储罐的改造。在对凝结水储罐进行设计时,在储罐上方增设一个盖子来减少与空气的接触,并在储罐中加一个蒸汽加热的线圈来提高凝结水的温度,来降低氧的溶解性。

3 结论

凝结水系统中,当金属表面保护膜不完整时,在水中溶氧的作用下发生氧腐蚀,而游离的二氧化碳将会促使腐蚀加剧,形成鼓包,导致设备损坏,严重影响到系统的正常运作,通过对水的纯度及水中溶氧的控制来防止凝结水系统的氧腐蚀。

[1]张国庆.火电厂直接空冷系统凝结水溶氧超标的治理[J].电力学报,2007,22(2):201-203.

[2]陈颖敏.防止热力设备氧腐蚀技术[J].山西化工,2006,26(2):33-39.

[3]陈炳华,吴金福.氧腐蚀对热力设备的危害及其防止[J].中国设备工程,2003(4):29-30.

[4]郭包生,张雪飞,白振锋等.600 MW直接空冷机组精处理工艺选择探讨[J].2010,19(3):46-48.

[5]陈志和.化学设备及运行[M].北京:中国电力出版社.2005.

[6]胡利辉.关于300MW汽轮机凝结水溶氧问题的探讨[J].内蒙古科技与经济,2007(17):117-118.

[7]P.Sarin,V.L.Snoeyink,J.Bebee,etal.Ironreleasefromcorroded iron pipes in drinking water distribution systems:effect of dissolved oxygen[J].Water Research,2004(38):1259-1269.

[8]李宏雄.凝结水溶氧超标分析及处理[J].内蒙古电力技术,2003,21(1):28-30.

[9]王永红.影响电厂化学监督指标的主要问题及解决对策[J].内蒙古电力技术,1995(6):44-46.

[10]吴建海,杨利昌.空冷机组凝结水溶解氧超标原因分析及空冷除氧器改造[J].电力技术,2010,19(9):45-47.