660MW超超临界机组RB试验分析

万俊松,廖江龙,游勇华,方 吉吉

(1.江西电力科学研究院,江西 南昌 330096 2.江西景德镇发电厂,江西 景德镇 333000)

0 引言

超超临界直流机组RB功能对机组的整体性能及自动化水平的提高具有重大意义,而且从客观上来说具有相当大的技术难度。随着超超临界机组的日益增多及在电网中地位的日益重要,RB功能的正常投运直接关系着电网的安全。

目前国内RB的研究主要集中在两个方面:一方面是对原设计热力系统的改进和优化,缺点是系统改造复杂,投入成本高,实施难度大。另一方面是对控制系统及相关逻辑的改进和优化。其缺点是软件的移植性较差,必须根据不同的控制对象来具体实施,同时需要大量的试验来验证。本文侧重于从控制系统优化的角度进行相关分析。

1 RB功能设计

景德镇发电厂2号660 MW超超临界机组锅炉为哈尔滨锅炉厂有限责任公司生产的超超临界参数变压运行直流锅炉,汽机为东方汽轮机有限公司制造的超超临界压力汽轮机,超超临界、一次中间再热、单轴、三缸四排汽、凝汽式汽轮机。发电机为东方电机股份有限公司生产的发电机。机组的监视与控制部分主要由北京日立控制系统有限公司提供的HIACS-5000M集散控制系统(DCS)来实现。

其RB功能设计6种异常工况,即单台磨煤机跳闸、两台磨煤机跳闸、单台送风机/引风机跳闸、单台一次风机跳闸、单台空预器跳闸、单台汽动给水泵跳闸。当多台辅机跳闸时,以锅炉出力下降最大的RB工况为机组RB实施工况。RB发生时,机组从AGC或CCS控制方式切换到机跟炉(TF)方式运行,进行机调压控制,依次跳闸F、E、D磨煤机,最低维持三台磨运行,快速投运油枪为紧急投油,直接发指令开油阀。RB发生时,机前压力定值回路根据不同RB工况,确定主汽压力控制的目标值,在到达目标值之前主汽压力控制采用纯滑压运行,即汽机调门调节压力,且调门禁止增。锅炉煤量调节器指令以不同RB工况降至机组最大限制负荷所对应的目标预计煤量。同时自动减少送风量及给水流量,改变汽机调门开度,最终使机组实际负荷迅速下降至相应负荷,并维持该负荷运行,RB目标参数见表1。

表1 RB目标参数

2 RB试验情况及分析

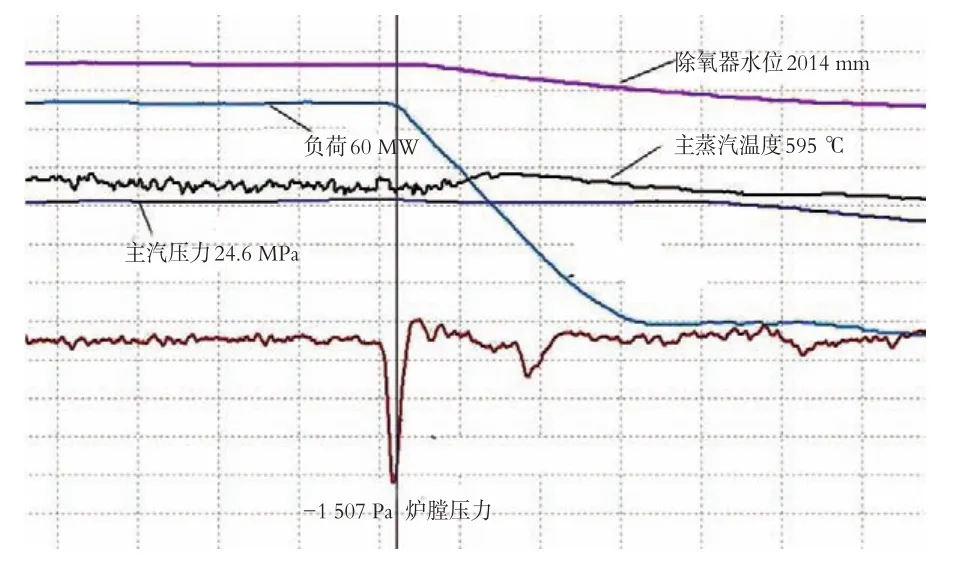

2号机组炉膛压力保护定值为+2.5kPa和-2.5kPa,在机组RB过程中,由于磨煤机连续跳闸,燃料量迅速减少,炉膛内烟气温度降低,造成炉膛内压力急剧下降[1];尤其是单台一次风机跳闸RB时,由于一次风母管压力下降较多,使得炉膛内给粉量严重不足,炉膛负压下降幅度较大。图1为单台一次风机跳闸RB试验主要参数曲线。

图1 单台一次风机跳闸RB试验主要参数曲线

RB试验的主要数据见表2。

表2 2号机组RB主要参数变化情况

从图1和表2可看出,机组RB过程中炉膛内压力急剧下降,尤其是一次风机RB时,由于一次风母管压力下降较多,使得炉膛内给粉量严重不足,炉膛负压下降幅度较大。

3 RB控制策略优化

3.1 炉膛压力控制

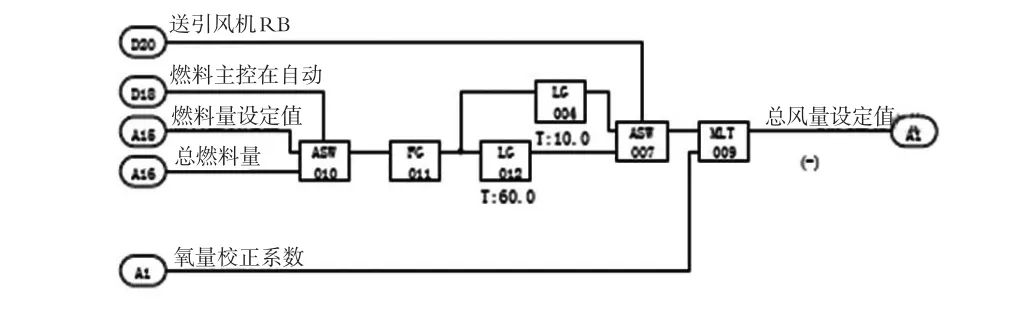

送、引风机RB试验中,炉膛压力最高至478.53 Pa。为减小炉膛压力调节的正向偏差,除了进一步加强引风机前馈控制的作用之外,还在送、引风机RB发生后,加强了风煤比的变化速率,让送风量能更加快速地响应煤量变化,以保证炉内燃烧良好和炉内压力稳定。

图2 送、引风机RB风煤比变化速率逻辑

此外,为了避免送、引风机发生过电流和喘振等现象,以及为了改善送、引风机RB中炉膛压力的调节品质,通过观察试验过程和结果,对RB后运行且投入自动的风机的开度进行限幅,将送风机动叶调节输出上限由68%降低为64%,引风机静叶调节输出上限由92%增加为94%。

3.2 水煤比控制

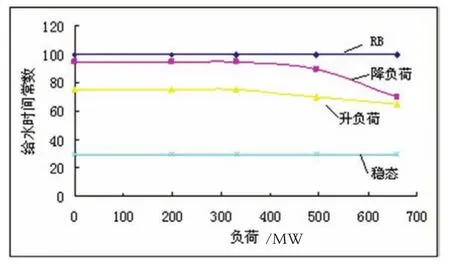

2号机组采用的是燃料控制煤水比策略。由于汽温对给水的动态响应快于汽温对燃料量的动态响应,故针对不同负荷状况,增加了响应燃料量变化的给水指令的给水时间常数,使给水迟于燃料量变化,进而有效改进超超临界机组煤水比控制,从而减少主汽温度的动态变化,补偿燃料量对负荷的迟延。

RB时,水煤比容易失调使得锅炉局部受热面温度超温致锅炉MFT,为了解决超超临界机组在煤水比合理有效匹配方面难控制的特点,增加了给水流量指令接收RB模式下的设定回路,在多次试验后获取了适合RB模式下的给水流量设定值回路(汽动给水泵跳闸RB除外)。给水流量设定值回路中,不同负荷变化时对应给水惯性延迟时间常数曲线如图3所示。

图3 负荷变化时给水惯性延迟时间常数

此外,在汽动给水泵RB试验中,发现辅汽联箱蓄能比较小,在RB动作后剩余运行的一台小机波动比较大,再冲转另一台小机时,给水流量波动比较大,对机组运行安全造成较大影响。建议正常运行时2台汽机给水泵均用四抽用汽,在RB动作后,可采用辅汽冲转一台小机,稳定后再切换到四抽用汽。

3.3 主汽压力控制

RB后,如果压力设定下降速率过快,机组将维持相对高负荷状态,汽轮机调节阀开度较大,透支锅炉蓄热,降低主蒸汽温度。如果压力设定下降速率过慢,机组将维持相对低负荷状态,汽轮机调节阀开度较小,冷再蒸汽流量会显著减少,并影响中、低压缸的抽汽量,从而影响汽泵的运行[2]。

为了通过控制汽轮机调节阀开度控制锅炉与汽轮机之间的能量平衡,对主蒸汽压力设定回路进行了以下调整:

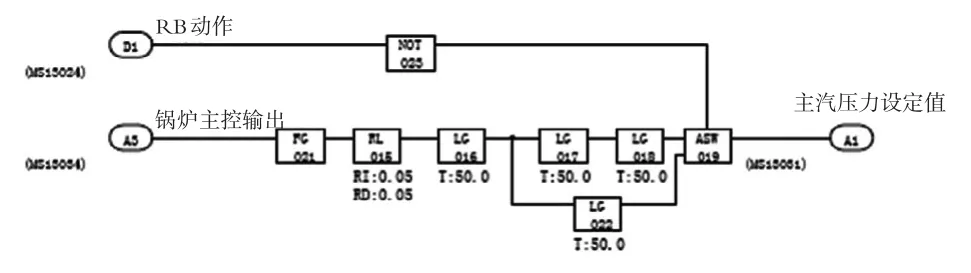

1)正常运行时,与滑压曲线对应的主汽压力目标值通过3个LAG(惯性环节)形成主汽压力设定值去汽机主控回路,对汽轮机调节阀开度进行调节。RB发生后,将切换为经过2个LAG(惯性环节),以增强主汽压力设定值变化速率。图4为主汽压力设定值惯性环节回路逻辑图。

图4 主汽压力设定值惯性环节回路逻辑图

2)RB发生后,将机组滑压速率由初始设计的0.4 Mpa/min切换为3 Mpa/min。

3.4 一次风控制

单台一次风机跳闸后由于没有对应的能起抵消作用的设备进行联跳动作,因此在RB初期必然会引起炉膛负压的急剧下降,随后又有因RB发生而引发的磨煤机的连锁跳闸动作,将进一步加剧负压的下降,故在炉膛压力主控中采取一次风机RB前馈作用提前减少引风机开度,维持炉内压力稳定。

此外,通过判断是否为一次风机RB,相应对磨煤机入口关断门来进行不同延时操作,可解决直吹式制粉系统一次风机RB时,一次风压瞬间下降容易跳磨煤机的问题。同时,为了避免一次风机发生过电流和喘振等现象,将一次风机动叶调节输出上限调整为94%。

一次风机RB控制策略优化之后,2号机组RB期间一次风母管压力变化与之前1号机组比较结果如表3所示。

表3 1、2号机组RB期间一次风母管压力变化比较

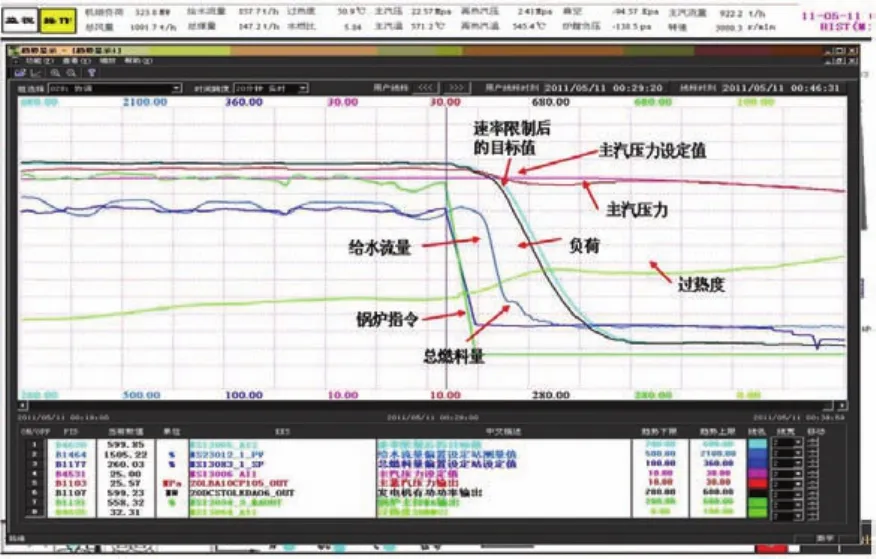

经上述优化后,2号机组RB试验曲线如图5,图6所示,从图中可见RB后机组主要参数正常,机组在自动控制系统及连锁动作控制下,能快速将负荷降到实际所能达到的相应出力,并能较快维持机组相对稳定,能满足机组安全运行要求。

图6 单台一次风机跳闸RB试验曲线

4 结论

通过对景德镇2号660 MW超超临界机组的RB试验,完善了机组的RB功能,提高了机组RB的控制品质,有效地抵抗了单台辅机跳闸对机组稳定运行所带来的隐患和显著的提高了辅机故障后机组恢复性能。RB功能的完善,减少了机组的非停次数和有利于机组节能降耗,保证了电网的稳定性,同时也为同类660 MW超超临界机组RB投入提供了实际数据和理论参考。

[1]陈小强,罗志浩,尹峰.超超临界1 000 MW机组RB控制策略分析及优化[J].热力发电.2010,39(7):72-74.

[2]陈小强,罗志浩,尹峰.国华宁海电厂6号1 000 MW机组RB试验分析[J].热力发电.2012,41(1):56-64.