降低催化裂化再生烟气SOx排放助剂的研制及工业应用

隋 述 会

(1北京理工大学,北京 100011;2中国石油化工股份有限公司催化剂分公司,北京 100029)

随着对环境保护的日益重视,炼油厂废气污染大气的问题越来越引起世界各国的普遍关注。特别是近年来,由于我国炼油企业加工国外进口高硫(含硫)原油的增加,催化原料硫含量相应增加,催化裂化装置(简称FCCU)再生烟气中SOx排放量大幅度增加。据报道[1]:催化裂化原料中有5%~10%的硫随催化剂生焦进入再生器,在烧焦时生成 SOx(SO2约占90%,SO3约占10%)。我国FCC装置普遍存在SOx排放超标问题和因SOx引起的再生器严重腐蚀问题[2]。

降低 FCCU再生烟气中 SOx排放的方法主要有:选用低硫含量的催化原料;催化原料油加氢脱硫预处理;再生烟气脱硫后处理;在FCC操作过程中添加降低SOx的催化剂等。采用降低再生烟气SOx助剂无需改变原油种类或改造装置,操作简便,还可根据排放情况灵活选择降低SOx助剂的类型和用量,是一条既经济又有效的技术途径[3]。

1 实验部分

1.1 降低SOx排放助剂制备

Bhattacharyya等[4]研究了不同MgO和Al2O3组成的镁尖晶石对降低SOx排放的影响规律,认为组成为 MgAl2O4·MgO的富镁尖晶石的硫转移效果最佳。本文以拟薄水铝石和氧化镁为原料,采用改性成胶工艺制备改性富镁尖晶石(MgAl2O4·MgO),并以其为载体,采用一种新的活性组分连续动态浸渍工艺制备了降低SOx排放助剂,制备流程见图1。

图1 降低SOx排放助剂制备流程

1.2 分析和表征方法

采用络合滴定法测定浸渍液、滤液中的 CeO2浓度;采用X射线荧光光谱法测定样品的化学组成;采用低温氮吸附法测定样品的比表面积、孔体积和孔分布;采用X射线粉末衍射法测定样品的镁铝尖晶石物相。

1.3 性能评价方法

将降低SOx排放助剂与FCC平衡剂样品按一定比例混合后,用小型固定流化床(FFB)评价其性能。评价所用原料油为80%镇海VGO掺20%大庆常压渣油,镇海VGO的性质和评价条件见表1。采用SOx的脱除率来表示助剂的脱硫活性(DeSOx),定义为式(1)。

式中,w1是不加降低 SOx排放助剂时烟气中SOx含量;w2是添加降低SOx排放助剂后烟气中SOx含量。

2 结果与讨论

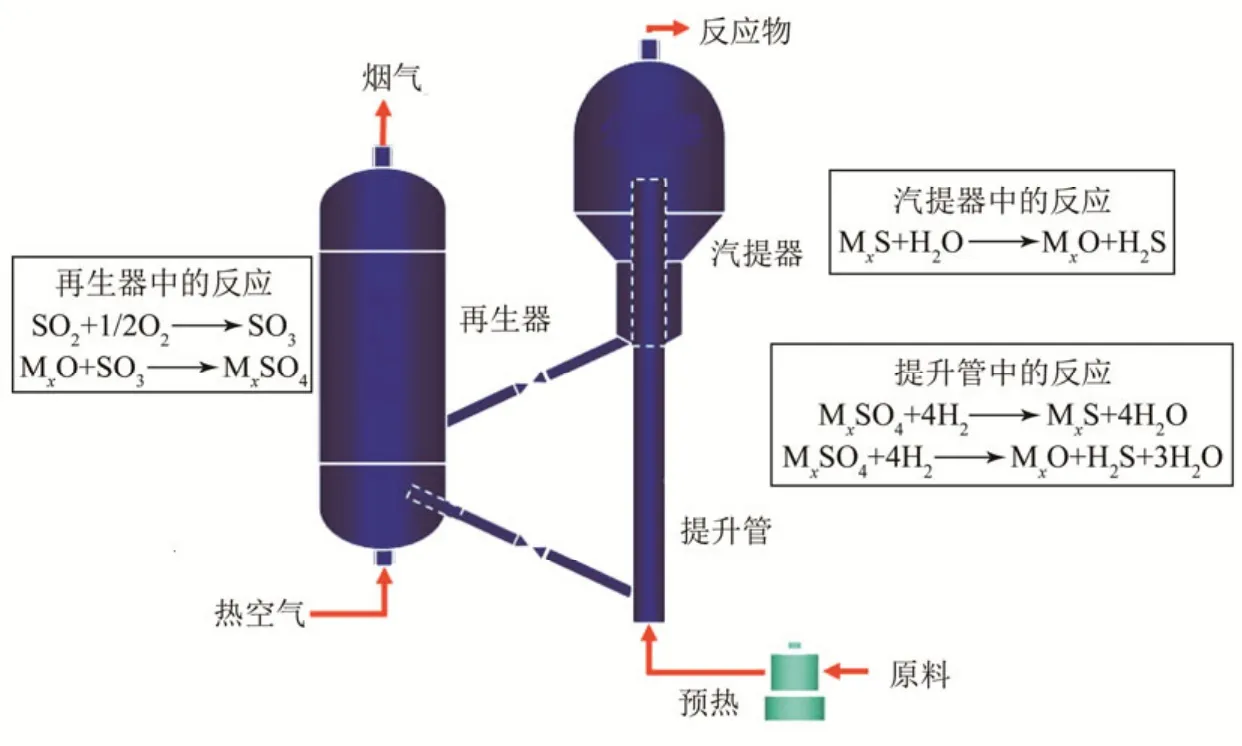

2.1 降低SOx排放助剂作用原理

降低SOx排放助剂在FCCU的反应器和再生器之间循环,依次发挥作用,作用原理见图2。在再生器中,助剂在氧化气氛下,与氧化了的SOx形成稳定的金属硫酸盐;在提升管反应器和汽提器中,所形成的金属硫酸盐在还原气氛下被还原,以H2S的形式随裂化产物一起从沉降器顶部排出,经分馏和气体分离系统被回收处理;而出再生器时已转变为硫酸盐态的助剂在此随之转变为硫化态及氧化态,并进入再生器开始下一个循环。

表1 镇海VGO性质和评价条件

图2 降低SOx排放助剂作用原理示意图

2.2 降低SOx排放助剂质量情况

制备的降低SOx排放助剂主要物化性能见表2。由表2可知,降低SOx排放助剂的孔体积、筛分等指标与通用FCC催化剂的性能接近,但由于不含活性组分,比表面积较低。虽然磨损指数稍大,但堆密度也较大,二者共同作用对FCC装置催化剂跑损量不会起到负面影响,也不会对催化剂流化造成影响,能够满足FCC装置工业应用的要求。

2.3 降低SOx排放助剂性能评价

降低 SOx排放助剂的小型固定流化床(FFB)评价结果见表3。添加3%的助剂后,汽油减少、柴油增加、轻油收率基本持平,重油和焦炭略有增加,可见加入助剂对产品分布没有明显的不利影响。而烟气中SOx含量明显降低,从869 mg/m3降低到35 mg/m3,脱除率达到96%,降低SOx效果十分明显。

表2 降低SOx排放助剂主要物化性能

表3 降低SOx排放助剂FFB评价结果

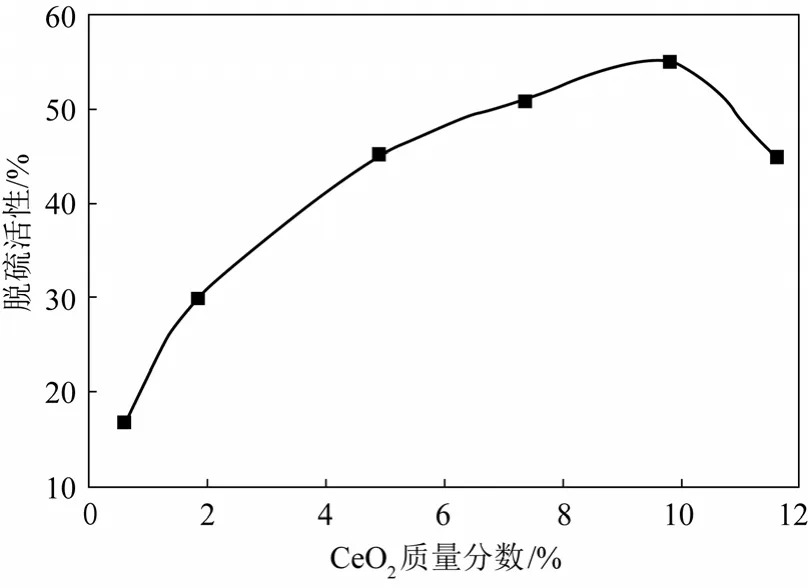

2.4 铈含量对脱硫活性的影响

一般认为,在富镁尖晶石(MgAl2O4·MgO)中引入铈可有效提高氧化吸附硫的能力。Jaecker等[5]提出 了 Ce/MgAl2O4·MgO 的 脱 硫 机 理 ,在Ce/MgAl2O4·MgO中存在两类活性中心:一是CeO2活性位,它的作用是氧化SO2生成SO3,但并不参与形成 Ce(SO4)2或者 Ce2(SO4)3;另一活性位是MgO,化学吸附SO3形成MgSO4。在镁铝尖晶石表面存在CeO2活性位和MgO活性位的相互竞争或协同作用,铈含量对含铈镁铝尖晶石的脱硫活性有一最佳值。实验制备了一系列不同铈含量的助剂样品,分别测定他们的脱硫活性,考察铈含量对脱硫活性的影响,结果见图3。结果表明,铈的加入可有效提高助剂的脱硫活性,脱硫活性随着铈含量的增加先增大后降低,CeO2质量分数在 9%~10%时脱硫活性最高。

图3 CeO2含量对脱硫活性的影响

CeO2负载在 MgAl2O4表面上时,与 MgAl2O4表面上能量较大的活性中心相互作用,使固相表面产生一定的结构缺陷,这些缺陷能够捕捉正电子且随CeO2含量的变化而变化。在MgAl2O4尖晶石助剂表面存在着金属离子、晶格氧以及氧缺位,每一个氧缺位上束缚着2个电子,氧缺位是捕获正电子的活性中心[6]。助剂与空气中的氧作用形成吸附态的氧负离子也具有捕获正电子的能力。因此,氧缺位及吸附态氧负离子量越多,助剂表面捕获正电子能力越强,其氧化吸硫能力就越好[7]。当CeO2质量分数在9%~10%时,CeO2与MgAl2O4相互作用产生的氧缺陷最多,吸硫能力最好。

2.5 钒含量对脱硫效果的影响

虽然钒被普遍认为对催化裂化催化剂起负面作用,较高的钒含量会破坏裂化催化剂的分子筛结构,

图4 V2O5含量对脱硫活性的影响

但Kennedy等[8]证实钒含量在0~1000 mg/g范围内对FCC催化剂性能无明显影响。而在降低SOx排放助剂中引入适量的钒元素,可对金属硫酸盐在还原气氛下被迅速还原具有良好的促进作用,可提高脱硫效果。从图4所示的实验结果看,随着钒加入量的增加,脱硫活性增加。V2O5在低含量时是相对稳定的[9],由于富镁尖晶石(MgAl2O4·MgO)中的MgO和V2O5强烈相互作用,生成了(MgO)3V2O8,从而抑制了过量的钒对FCC催化剂的破坏作用。但钒加入量不宜太大,V2O5的质量分数在0.8%~0.9%为宜。

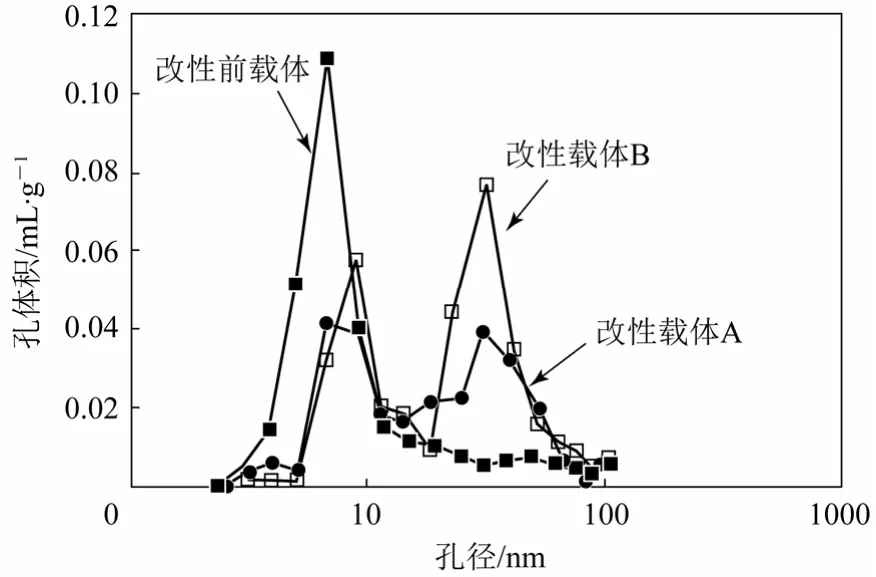

2.6 载体改性工艺对助剂性能的影响

开发了新的助剂生产工艺,以拟薄水铝石和氧化镁作为原料,添加改性组分,采用共胶法制备改性的镁铝尖晶石载体,优化了载体的孔结构。由图5可见,改进后的载体具有更加丰富的10~100 nm的中孔,更加有利于SOx分子的扩散,活性中心的可接近性大大提高,有利于提高脱硫活性。

2.7 动态浸渍工艺对助剂性能的影响

采用传统的饱和浸渍工艺,活性金属易在载体聚集,分散效果差,且会堵塞孔道,影响脱硫性能,

图5 改进载体的孔分布

图6 活性金属分布的XRD图

见图6。而连续动态浸渍新工艺[10]采用数倍于载体吸附容量的低浓度浸渍液进行浸渍,由碱性的镁铝尖晶石载体选择性地吸附Ce3+,Ce3+很容易扩散进入载体孔内,减少了CeO2堵孔现象,CeO2高度均匀分散,改善了活性金属的可接近性,从而提高脱硫活性。

2.8 降低SOx排放助剂的工业应用

开发的降低 SOx排放助剂在 A炼厂的 100万吨/年催化装置进行了工业应用,并进行了总结标定。

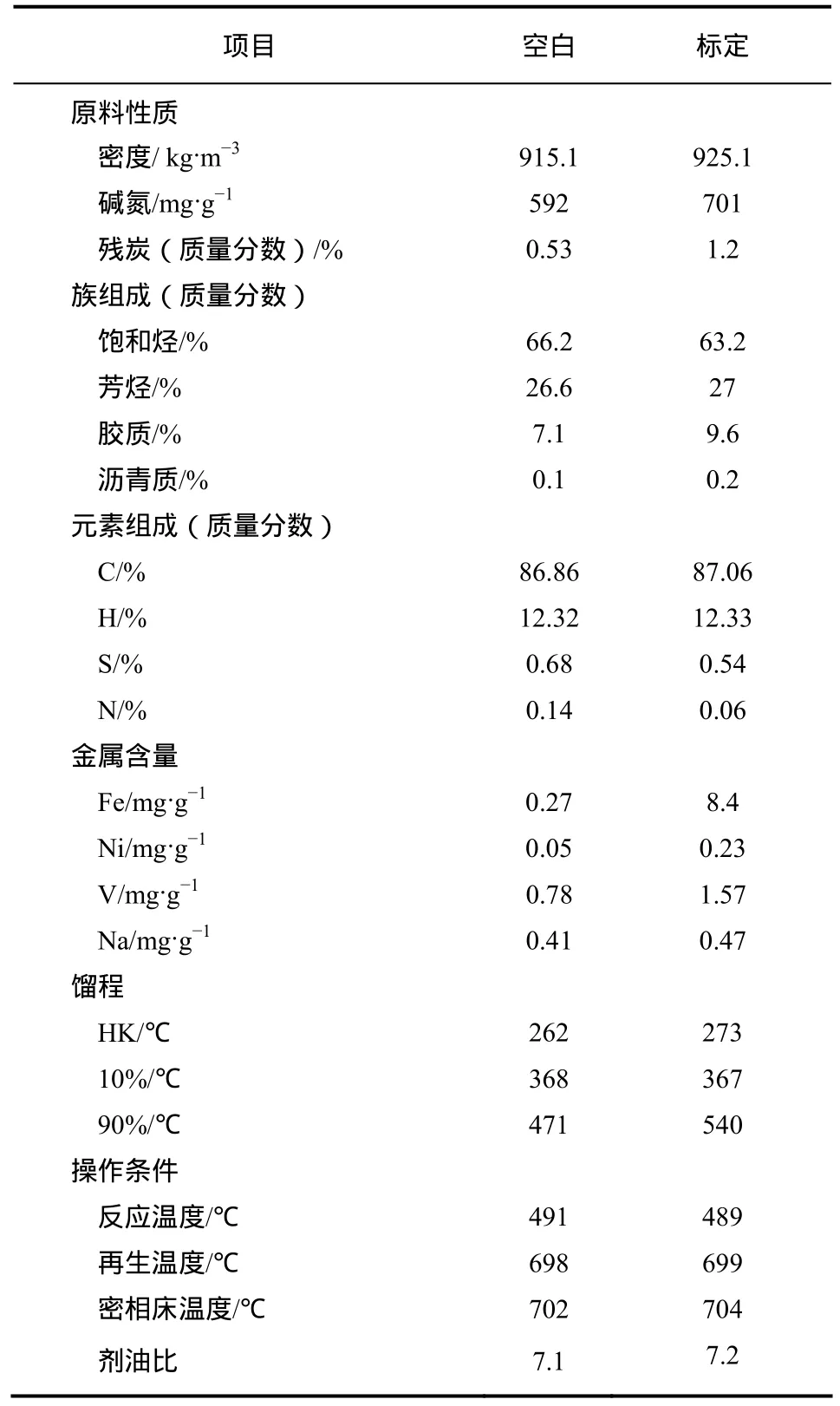

2.8.1 催化原料性质及操作条件

表4为标定前后原料性质和操作说明。从表4数据可见,标定时原料的S含量低于空白0.14个单位,密度、残炭及馏程均要高于空白,说明标定时催化原料性质的裂化反应性能要略差些。从操作条件数据看,标定前后主要操作条件和产品生产方案未做大的调整。

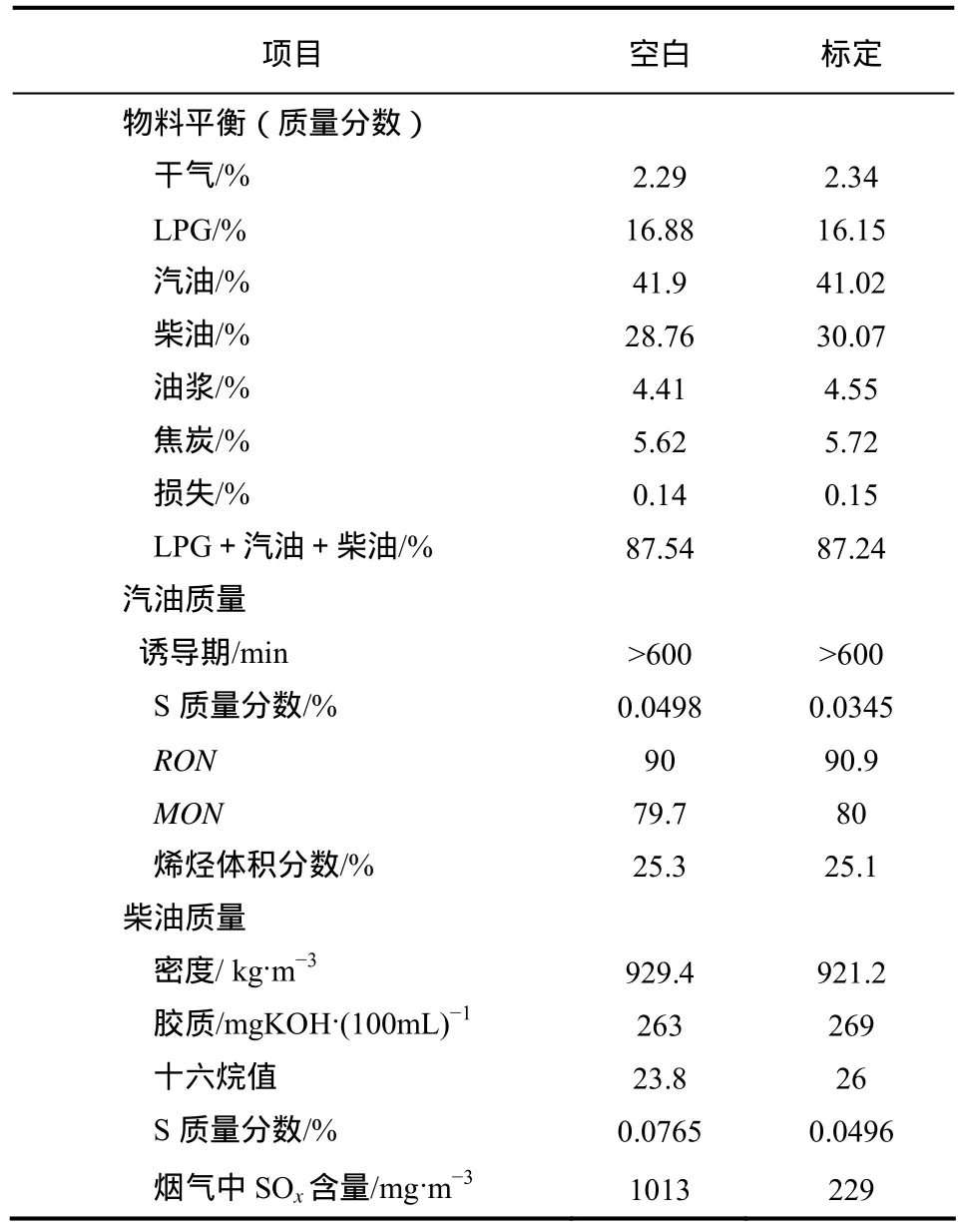

2.8.2 产品分布及汽柴油性质

表5为标定前后物料平衡、汽柴油性质及烟气中SOx含量。从表5的数据可见,标定期间干气有所增加,LPG产率减少了0.73%,C5+汽油产率(质量分数)为39.56%,减少了0.73%,柴油产率增加了1.31%,总液收略有降低。可见使用降低SOx排放助剂对主要产品的分布没有明显的不良影响。

从稳定汽油性质数据看,标定时稳定汽油的烯烃、辛烷值、诱导期等与空白相当,但稳定汽油的硫质量分数从0.0498 %降低到0.0345 %。从柴油性质数据看,柴油性质有所改善,十六烷值有所增加,硫质量分数为0.0496%,有一定幅度降低。

2.8.3 烟气中SOx含量的变化

从表5数据可见,不添加降低SOx排放助剂时烟气中SOx的含量为1013 mg/m3,添加了质量分数为 2%降低 SOx排放助剂的烟气中硫化物的含量为229 mg/m3,下降了784 mg/m3,烟气中硫化物脱除率达到77.39%,表明降低SOx排放助剂是一种非常有效的烟气脱硫助剂。

表4 标定前后原料性质和操作条件

2.8.4 日常统计数据

图7给出了降低SOx排放助剂使用前后烟气中SOx含量及其SOx脱除率的变化趋势。由图7可见,随着降低SOx排放助剂的加入,烟气中SOx明显降低,SOx脱除率基本保持在65%~80%。

3 结 论

(1)研究表明,加入铈可有效提高降低 SOx排放助剂的脱硫活性,脱硫活性随着铈含量的增加先增大后降低,CeO2质量分数为 9%~10%时脱硫活性最高。

(2)加入少量钒可进一步提高脱硫活性,V2O5加入质量分数为0.8%~0.9%为宜。

表5 标定前后物料平衡、汽柴油性质及烟气中SOx含量

图7 烟气中SOx含量及SOx脱硫率变化

(3)采用优化载体孔结构的载体制备技术以及连续动态浸渍活性金属负载技术提高了活性金属的分散度,有利于提高脱硫活性。

(4)工业应用结果表明,使用降低SOx排放助剂可明显降低烟气中SOx含量。当添加质量分数为2%的降低SOx排放助剂后,烟气中SOx含量由1013 mg/m3降低到229 mg/m3,SOx脱除率达到77.39%;干气和焦炭产率略有增加,液化气和汽油产率略有降低,产物分布变化不大。汽柴油质量变化不大,但硫含量均有一定程度降低。日常监测数据显示,添加 2.0%左右的降低 SOx排放助剂,烟气中 SOx脱除率可达70 %以上。

[1] Magee J S. Fluid Catalytic Cracking Science and Technology:Studies in Surface Science and Catalysis[M]. Amsterdam:Elsevier Science Publishers B V,1993,76:531-562.

[2] 杨德凤,刘凯,张金锐,等. 从催化裂化烟气分析结果探讨再生设备的腐蚀开裂[J]. 石油炼制与化工,2001,32(3):49-53.

[3] 刘忠生,林大泉. 催化裂化装置排放的二氧化硫问题及对策[J]. 石油炼制与化工,1999,30(3):44-48.

[4] Yoo J S,Bhattacharyya A A,Radlow ski C A. De-SOxcatalyst:An XRD study of magnesium aluminate spinel and its solid solutions[J].Ind. Eng. Chem. Res.,1991,30:1444-14481.

[5] Yoo J S,Jaecker J A. Process for combusting solid sulfur containing material:US,4957892[P].1990-09-18.

[6] Nickolls C J. Studies of Mg-Al spinels by X-ray photoelectron spectro scopy[J].Chem. Comm.,1972,21:1198.

[7] 朱仁发,谭乐成,王金安,等. 调变组分对流化催化裂化助剂脱硫性能的影响[J]. 华东理工大学学报,2000(4):150-151.

[8] Kennedy J V,Kuehler C W,English A R,et al. Commercialization of the chevron FCC vanadium trap[C]//INTERCAT'S 1994 Singapore/Jakarta Symposium on Additives Used in The FCC Process,1994.

[9] Joseph P D Prashanth R K,Harvey G S,et al. Oxidation of sulfur dioxide to sulfur trioxide over supported vanadia catalysts[J].Applied Catalysis B,1998,19:103-117.

[10] 蒋文斌. 一种硫转移催化剂及其制备:中国,02130791[P].2004-03-31.