硫化焙烧锡铁矿脱锡

廖 彬,李 磊,王 华,胡 建 杭,邱 在 军,桑秀丽

(昆明理工大学冶金与能源工程学院,冶金节能减排教育部工程研究中心,云南 昆明 650093)

我国铁矿资源贫矿多富矿少,许多矿石常共(伴)生大量如钒、钛、锡等金属元素,而且嵌布粒度细,难处理矿石多。含锡铁矿是一种典型的复杂难处理铁矿资源,我国含锡铁矿集中分布于内蒙古、广西、湖南、云南等省区,此类矿石一般含铁30%~55%,锡0.13%~0.5%[1-2]。北京矿冶研究总院[3]采用选矿法处理锡铁矿,发现原矿(含TFe32.95%,Sn0.80%)经处理后铁精矿中铁品位67.10%~69.73%,残留Sn含量0.13%~0.28%。又高炉生产要求铁矿原料含Sn小于0.08%,Sn含量超标会严重影响高炉顺行和热制度稳定,因此选矿法处理得到的铁精矿不能直接用于高炉冶炼生产。为了高效利用含锡铁矿资源,加大对锡铁分离技术的研究,具有重要的意义。

目前国内外锡铁分离的方法主要包括硫化挥发法、氯化挥发法和还原挥发法。王克端等[4-5]研究表明,氯化挥发法虽然能够实现锡铁的有效分离,但是操作条件苛刻,对设备的耐腐蚀性要求高。王振文等[6]采用还原焙烧法处理锡铁矿,虽然锡的挥发率大于98%,但是焙烧时间长,能耗较高。

硫化挥发法是在烟化炉处理贫锡渣及锡中矿的基础上发展起来的,它是利用硫化亚锡(SnS)的挥发性能与其它组元挥发性能的差别而达到分离和富集的目的[7]。云南锡业公司采用烟化炉处理贫锡渣(含锡约5%),发现处理后废渣含锡降至0.07%,锡挥发效率达98%[8]。烟化炉用于处理锡中矿时(含锡约3%),锡挥发率达94%[9-10]。该法对含锡物料适应性强,可较好地实现锡铁的彻底分离,且操作条件简单,经济成本低。姜涛等[11-12]采用预热-弱还原焙烧法处理含锡锌复杂铁精矿(含锡约0.25%),该工艺包含配料、混匀、润磨、造球、干燥、预热和焙烧等步骤,虽然残留Sn含量可以降至0.68%,但是工艺过程复杂,能耗较高。本研究在烟化炉硫化挥发法的基础上,基于锡硫化物与铁硫化物挥发性质的差别,采用硫化焙烧法处理锡铁矿,实现了锡的高效脱除,并将原矿中含铁物相由赤铁矿相转变为磁铁矿相,可直接采用磁选法回收处理后锡铁矿中铁资源,有效缩短了锡铁矿原矿中铁资源的回收流程,为高效回收其中铁资源提供了一种新思路。

1 实 验

1.1 分析检测方法

研究中采用化学分析法分析物料的主要化学成分,采用X射线衍射(日本理学/max-3B)分析物料的物相组成,扫描范围10°~70°,步长8 °/ min。

1.2 原料特性

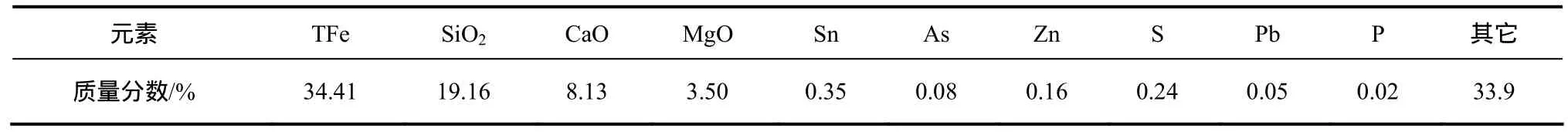

研究所用锡铁原矿,取自云南某矿山,其主要化学成分如表1。分析结果表明,Sn含量较高,达0.35%;全铁含量34.41%,若将其应用于高炉生产必须去除其中锡杂质。表1中“其它”主要是指四氧化三铁(Fe3O4)、三氧化二铁(Fe2O3)等氧化物中的氧。

探究其物相组成,对其进行 XRD分析。图1表明锡铁矿中含铁矿物以赤铁矿(Fe2O3)为主,脉石矿物以硅石(SiO2)和石膏(CaSO4)为主。锡一般以锡石(SnO2)的形式存在[13],但由于其含量低,在XRD图谱中无法显示。

1.3 实验设备与方法

研究中,锡铁矿硫化焙烧实验采用上海意丰电炉有限公司生产的高温管式电阻炉完成,过程中为了方便取放样,其炉膛尺寸φ120 mm×500 mm。另电阻炉加热元件为硅钼棒,额定功率为8 kW,可加热温度范围为0~1873 K,控温仪表型号TCW-32B,控温精度为±1 K。简易反应装置如图2。

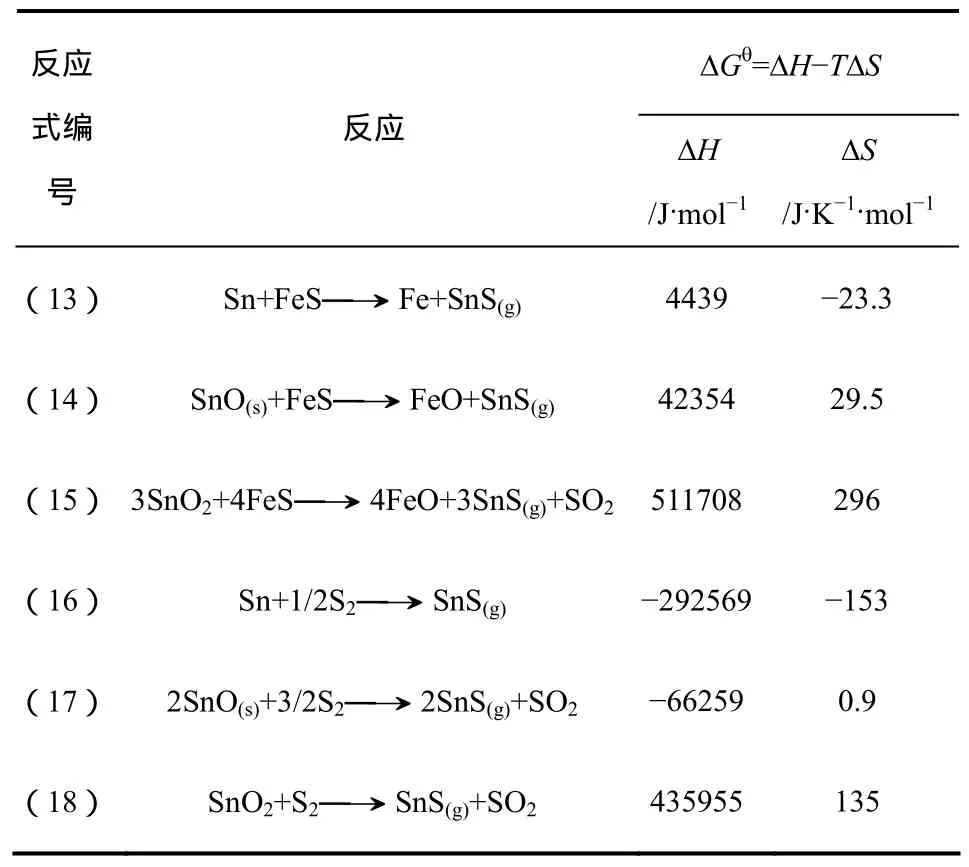

表1 锡铁矿主要化学成分

图1 锡铁矿XRD图谱

图2 反应装置图

锡铁矿硫化焙烧过程具体实验操作步骤分为配料、混匀及焙烧。实验过程中,煤粉、黄铁矿及原矿研磨至一定粒度后,将三者混合均匀并放入反应器内。待电阻炉升温至设定温度后,反应器置入电炉内进行恒温焙烧,焙烧过程中通入氮气以防止物料在空气中发生氧化。实验结束后,对焙烧产物进行取样分析。

2 结果与讨论

2.1 锡铁矿中锡硫化焙烧过程热力学分析

2.1.1 锡的挥发形态

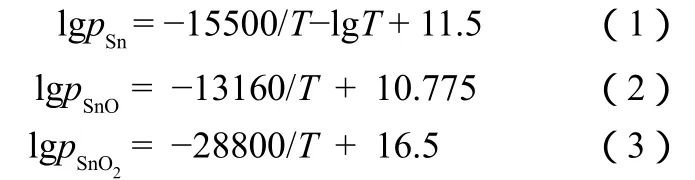

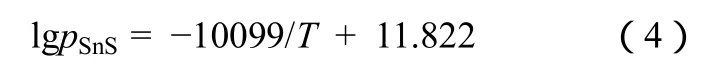

在锡铁矿硫化焙烧过程中,锡可能存在的状态为:金属锡(Sn)、锡的氧化物(SnO、SnO2)和锡的硫化物(SnS)。相同条件下,物质的饱和蒸气压是衡量其挥发能力高低的尺度。研究表明,Sn、SnO和SnO2的饱和蒸气压(mmHg)与温度(K)的关系如式(1)~式(3)[14-15]。

对于锡的硫化物,温度913 K以上时,SnS2和Sn2S3已经分解,锡稳定存在的硫化物相是SnS,因此在高温焙烧过程中只有SnS才起挥发作用,其饱和蒸气压(Pa)与温度(K)的关系如式(4)[16]。

结合式(1)~式(4),可获得Sn、SnO、SnO2和SnS的蒸气压随温度的变化曲线,如图3所示。

图3表明,Sn、SnO、SnO2和SnS的蒸气压随着温度的升高而增大。温度为1473 K时,Sn和SnO2的蒸气压较低,挥发能力小,而SnO和SnS蒸气压相对较大,并且同等条件下SnS的蒸气压大于SnO,即SnS的挥发能力大于SnO。而Fe、Fe2O3、Fe3O4和FeS的蒸气压相对于锡物相而言要小,铁物相难以挥发[17]。因此,为实现锡铁矿中锡的有效脱除,采用硫化焙烧法将其中含锡物相转变为SnS进行挥发,对于锡与铁的分离是一种较为有效的方法。

图3 Sn、SnO、SnO2和SnS的蒸气压随温度变化的关系

对于锡铁矿硫化焙烧工艺,物料中添加一定量还原剂(C)和硫化剂(FeS2),体系中锡主要进行的化学反应为锡的还原反应和硫化反应。

2.1.2 锡的还原反应

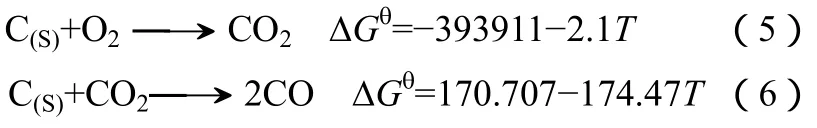

焙烧过程中,以固体碳质原料为还原剂,有氧存在条件下,其发生的主要反应如式(5)、式(6)。

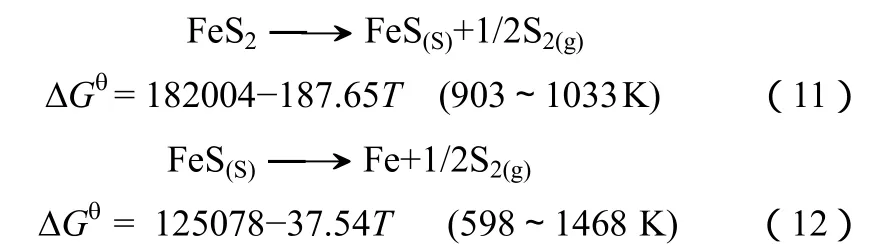

碳燃烧放出大量热,提供焙烧过程所需热量,其后燃烧产物CO2与C反应生成CO,形成还原气氛。还原气氛下,锡氧化物优于铁被CO还原,一般认为锡的还原是分步进行的,即先还原 SnO2到SnO,最后被还原到 Sn,反应进程如式(7)~式(9)[18-20]。还原反应达平衡时,气相中CO和CO2的体积分数之和为100%,即式(10)。

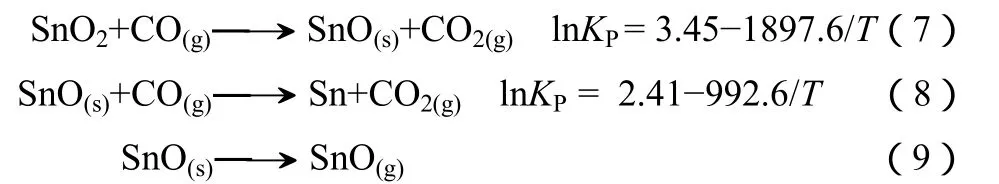

根据式(7)、式(8)和式(10)计算,可以获得CO还原SnO2系统气相组成与温度变化的关系,如图4所示。

图4表明,式(7)和式(8)的两条平衡曲线相交于A点,中间区域为SnO存在区域。A点对应温度约为873 K,此时CO和CO2平衡气相组成中CO含量约为22%。当反应条件控制在SnO存在区域,即CO体积分数低于22%,且温度高于873 K,SnO2可以选择性地还原到SnO,并且温度越高,所需平衡气相中CO浓度范围就越低。由于SnO比Sn的硫化反应趋势大,故在硫化焙烧过程中,为获得较高的锡挥发率,应使锡尽可能还原到SnO,以增大原矿中锡物相的硫化反应趋势。

图4 CO还原锡氧化物的气相组成与温度变化的关系

2.1.3 锡的硫化反应

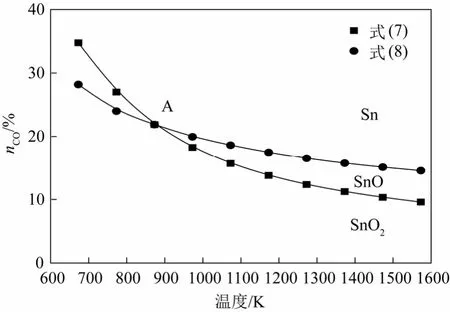

锡铁矿焙烧过程中,CO还原气氛下,添加一定量硫化剂,其中锡组分可以发生硫化反应生成SnS进行挥发。采用黄铁矿(FeS2)作为硫化剂,其受热时发生热离解反应,如式(11)、式(12)。

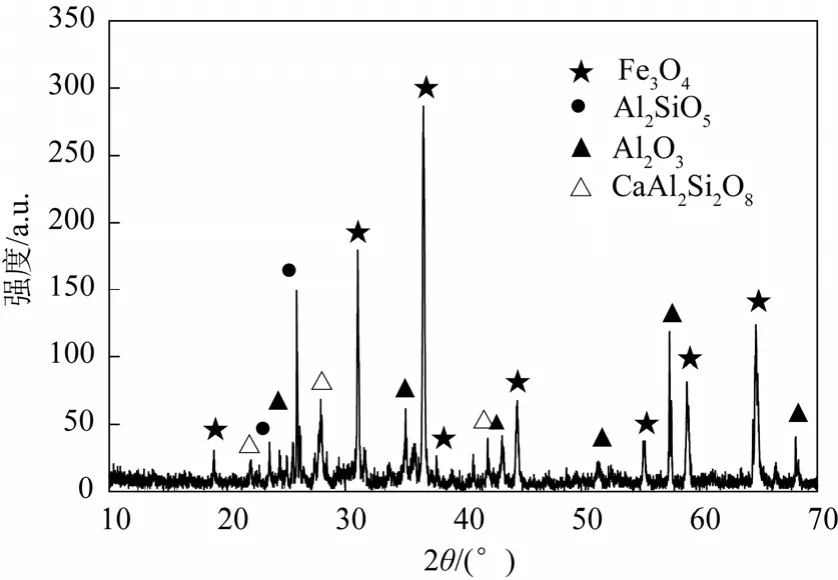

式(11)、式(12)表明,FeS2分解压较大,反应在较低温度下即可发生,且产生气态S2。系统中硫势较高时,一定温度下锡铁矿中锡发生的主要硫化反应见表2,598~1573 K 温度范围内反应式(13)~式(18)的ΔGθ计算结果如图5。

图5表明,598~1573 K温度条件下,反应式(15)和式(18)所对应ΔGθ>0,表明SnO2的硫化反应不能发生。1473 K以上时,反应式(14)、式(16)和式(17)所对应ΔGθ<0,硫化反应可以发生。硫化反应的趋势按SnO2、Sn、SnO的顺序增大。且同等条件下,S2的硫化反应趋势大于FeS,S2的硫化作用将优先进行。

表2 Sn发生的主要硫化反应

图5 主要硫化反应的ΔGθ-T关系图

2.2 硫化焙烧后锡铁矿物相分析

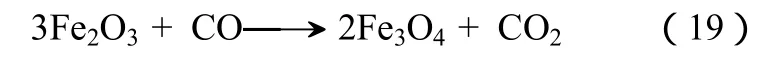

张元波等[12]对含锡锌铁精矿预热球团弱还原焙烧特性进行研究,发现铁物相在焙烧过程中由Fe2O3还原为Fe3O4,并且Fe3O4进一步还原为FeO,处理后铁物相主要以浮氏体(FeO)形式存在。本研究处理物料为锡铁矿原矿,铁物相主要以赤铁矿形式存在,选别较为困难,为提高其中铁资源回收率,经硫化焙烧处理,应将铁物相转变为易选别的磁铁矿。原矿、黄铁矿、煤粉质量配比 100∶5∶5、焙烧温度 1473 K、焙烧时间 40 min和氮气流量 0.6 L/min条件下,对原矿进行硫化焙烧。探究焙烧后其物相组成,对其进行XRD衍射分析。图6表明,经硫化焙烧后铁物相主要以磁铁矿(Fe3O4)形态存在。表明锡铁矿硫化焙烧过程中,含铁物相由Fe2O3还原为Fe3O4,反应如式(19)。

因此通过该工艺,可将锡铁矿中铁物相有效转变为磁铁矿,降低了选矿的难度,为实现锡铁矿中铁资源的高效回收提供了一种新思路。

2.3 锡的硫化反应动力学

锡铁矿中锡的硫化反应符合气-固相未反应核动力学模型,其反应步骤可分为:①气体反应物S2由气相扩散边界层到达固相反应物表面;②气体反应物 S2通过固相表面孔隙和裂缝深入到化学反应界面,同时固相反应物中锡相(包括 Sn2+,Sn4+)向外扩散;③气体反应物 S2在气-固反应界面上发生吸附,并在反应界面与锡相发生化学反应,生成气体产物SnS,气体产物SnS并在气-固界面上脱附;④SnS通过多孔固相层(固态渣或脉石)扩散到达多孔固相层的表面;⑤气体产物SnS通过气相扩散边界层扩散到气相本体相内。

图6 硫化焙烧产物XRD图谱

整个硫化挥发过程由外扩散、内扩散和界面化学反应3个基本环节组成,过程总速率取决于其中最慢环节。

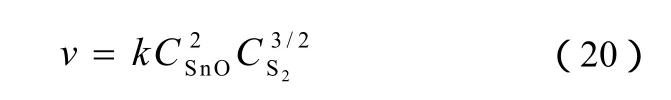

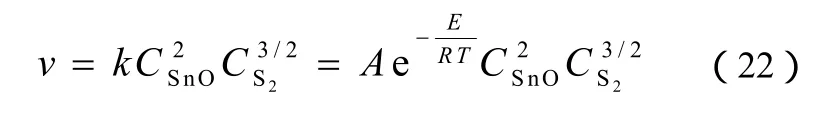

以反应式(17)为例,假定固体反应物为球形颗粒,且颗粒表面孔隙是等直径直管。反应式(17)的界面化学反应速率v可表示为式(20)[21]。

式中,SnOC、2SC表示SnO和S2的浓度;k表示反应速率常数,由阿累尼乌斯(Arrhenius)公式,见式(21)。

可推得式(22)。

式中,A表示指数前因子;E表示表观活化能。由此可见,界面化学反应速率与温度是成指数关系的。

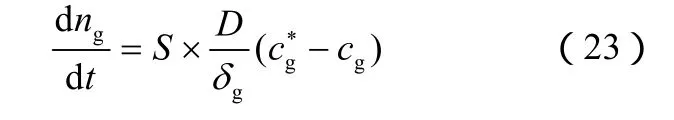

气相反应物S2及气相生成物SnS和SO2的扩散速度可表示为式(23)[22]。

式中,S表示球形孔隙管道的平均截面积;δg表示球形孔隙管道长度; (cg*−cg)表示孔隙管道两端的扩散物浓度差;D为扩散系数,可用式(24)表示[23]。

式中,N表示摩尔通量;η表示动力学黏度;R为气体常数;r为颗粒半径;L表示边界层厚度。

由此可见,当反应受扩散速率控制时,扩散系数D与温度成直线关系,扩散速率与温度成正比关系。当过程受界面化学反应速率控制时,界面化学反应速率与温度成指数关系。确定锡硫化反应限速环节,一定条件下对锡铁矿硫化焙烧进行实验研究。实验中,原矿、黄铁矿、煤粉质量配比为100∶3∶5,保温时间为40 min,氮气流量为0.6 L/min,温度区间为1173~1373 K。对实验结果进行处理,锡脱除率与温度变化的关系如图7所示。

图7 锡的脱除率与温度变化的关系

图7表明,锡的脱除率随温度的升高而增大,并且为线性关系,这说明在1173~1373 K范围内扩散速率与温度成正比关系,与扩散速率控制过程吻合。因此,锡铁矿在高温硫化挥发过程中,其界面化学反应速率高于扩散速率,锡的硫化反应受扩散速率控制,界面化学反应则不起决定性作用。

3 结 论

(1)锡铁矿中锡含量较高,用于高炉生产必须进行脱锡处理。锡及其化合物中,SnS的蒸气压较大,挥发能力较强;SnO具有一定的挥发作用;Sn和 SnO2的蒸气压低,挥发作用较小。故在硫化焙烧过程中,为获得较高的脱锡率,应使锡物相以SnS的形式生成并挥发。

(2)硫化焙烧过程中添加一定量的碳质还原剂(C)和黄铁矿(FeS2),Sn由SnO2还原成SnO和Sn,锡及其氧化物硫化成SnS而挥发。控制一定的CO含量浓度,可以使SnO2选择性的还原成SnO。黄铁矿高温分解为FeS和S2进行硫化作用,且同等条件下,S2的硫化作用优于FeS,硫化反应的趋势按SnO2、Sn、SnO的顺序增大。要获得较高的锡挥发率,应使 SnO2先还原成 SnO,然后进行硫化反应,生成SnS并挥发。

(3)采用气-固相未反应核动力学模型,硫化反应受S2、气体SnS及SO2的扩散速率控制,界面化学反应不起决定性作用。焙烧温度越高,锡的挥发率越大,在一定条件下,锡的挥发率与温度成直线关系。

(4)原矿中铁物相主要以赤铁矿形式存在,经硫化焙烧处理后,铁物相转变为磁铁矿相,可采用磁选法将其中铁资源有效回收,工艺降低了原锡铁矿中铁资源的选别难度。

[1] 谢长江. 关于矽卡岩型铁锡矿的选-冶工艺研究[J]. 湖南有色金属,1996,12(6):13-17,39.

[2] Wang L J,Wang J B,Wang Y W,et al. Fluid-melt inclusions in fluorite of the Huanggangliang skarn iron-tin deposit and their significance to mineralization[J].Acta Geologica Sinica,2001,75(2):204-211.

[3] 牛占维. 内蒙古黄岗铁锡钨多金属矿选矿试验报告[R]. 北京:北京矿冶研究总院,2005.

[4] 王克端. 低锡原料的硫化烟化和高温氯化焙烧比较[J]. 云南冶金,1991(5):37-39.

[5] Jiang T,Zhang Y B,Huang Z C,et al. Fundamental study on utilization of tin and zinc-bearing iron concentrate by selective chlorination[J].Trans. Nonferrous Met. Soc. China,2005,15(4):902-907.

[6] 王振文,王成彦,卢惠民. 含锡铁精矿还原焙烧脱锡试验研究[J].矿冶,2005,14(2):63-66.

[7] 戴永年. 含锡物料烟化过程的分析[J]. 有色冶金:冶炼部分,1965(1):38-40,43-45.

[8] 高拂云. 烟化炉处理锡贫渣的生产实践[J].冶金技术,1963(10):1-8.

[9] 李道尊. 富锡中矿的烟化处理[J]. 有色金属,1974(2):20-22.

[10] 廖遗生,林鹤卿,黎耀邦. 锡中矿烟化炉硫化挥发工业试验[J]. 有色金属,1964(7):12-17.

[11] 姜涛,张元波,黄柱成.含锡锌复杂铁精矿综合利用新工艺研究(Ⅰ)-含锡锌铁精矿球团预氧化特性[C]//贵阳:第十届全国炼铁原料学术会议,2007.

[12] 张元波,黄柱成,姜涛. 含锡锌复杂铁精矿综合利用新工艺研究(Ⅱ)-含锡锌铁精矿预热球团弱还原焙烧特性[C]//贵阳:第十届全国炼铁原料学术会议,2007.

[13] 赖来仁,李艺. 矽卡岩型铁锡矿中锡的赋存状态及锡物相[J]. 矿产与地质,1999,13(2):86-90.

[14] 云南锡业公司,昆明工学院《锡冶金》编写组. 锡冶金[M]. 北京:北京工业大学出版社,1976:8.

[15] 谢夫留可夫. 锡冶金学[M]. 昆明工学院有色重金属冶炼教研室译.北京:冶金工业出版社,1959:19.

[16] 黄位森. 锡[M]. 北京:北京工业大学出版社,2000:278.

[17] 华一新,刘纯鹏. 炉渣中 SnS的挥发速率[J]. 金属学报,1992,28(1):7-10.

[18] Zhang Y B,Li G H,Jiang T,et al. Reduction behavior of tin-bearing iron concentrate pellets using diverse coals as reducers[J].International Journal of Mineral Processing,2012,110-111:109-116.

[19] 陶东平,杨显万. 氧化亚锡歧化还原动力学和二氧化锡还原机理[J]. 中国有色金属学报,1998,8(1):126-130.

[20] Debroy T,Patankar A,Simkovich G. Fuming of stannous oxide from silicate melts[J].Metallurgical and Materials Transactions B,1999,21(3):449-454.

[21] 黄希祜. 钢铁冶金原理[M]. 北京:冶金工业出版社,1986:56-56.

[22] 付正. 锡在还原焙烧中的挥发过程[J]. 有色金属:冶炼部分,1980(1):23-27.

[23] 哈伯斯 F. 冶金原理[M]. 第 1卷. 昆明工学院有色重金属冶炼教研室译. 北京:冶金工业出版社,1978:117-117.