氯硅烷残液中六氯二硅烷回收工艺的模拟与优化

黄国强,杨 劲,孙帅帅

(天津大学化工学院,天津 300072)

多晶硅具有优良的光学、电学和热学性能,是电子工业和光伏产业所需的主要原料。自20世纪90年代,随光伏发电的大力推广,全球多晶硅生产以惊人的速度增长。我国多晶硅项目自2006年来掀起了一波建设高潮,规模和投资较大。2008年后,随着需求趋于平衡,供需矛盾放缓,巨大的产能造成供过于求的局面,加上欧洲国家降低了对光伏行业的补贴,国内多晶硅项目建设数目开始下降,多晶硅价格也由2008年300万元/t急剧降至2012年初的25万元/t,并持续微降,2012年底降至17万元/t,造成国内近九成多晶硅企业停产,直至2013年初,多晶硅价格开始缓慢回升[1-2]。

同国外的多晶硅企业相比,我国多晶硅行业生产技术设备落后,能耗较大、生产规模小、成本高、质量低、供大于求,严重限制了多晶硅行业可持续性的发展。此外,限制多晶硅行业发展的另一个瓶颈性问题就是三废污染问题。目前国内多晶硅生产过程中氯硅烷残液来源主要有三部分:冷(热)氢化渣浆及精馏残液、还原炉尾气精馏残液和其它精馏工序残液。残液组成主要包括:四氯化硅为主的单硅氯硅烷、六氯二硅烷(Si2Cl6)为主的双硅氯硅烷、高沸物硅油和由粗硅粉、催化剂引入的金属氯化物杂质等[3]。

随着多晶硅需求量的急剧增加,四氯化硅(SiCl4)作为多晶硅生产中的主要副产物,其安全环保问题也引起了人们的广泛关注。四氯化硅是高毒性物质,极易与水反应生产硅酸和氯化氢,直接排放既对人和环境有极大危害,又是对原料的极大浪费。虽然部分企业已经能够在技术上转化副产物四氯化硅为多晶硅原材料三氯氢硅或做外延产品,但由于技术不够成熟、外延产品需求有限,生产过程中仍不可避免会产生含四氯化硅为主的氯硅烷残液。此外,残液中还含有一定比例的高附加值六氯二硅烷等组分,如果直接排放或粗放式处理不仅会对环境造成很大危害,也是对原料的很大浪费。目前,如何绿色环保、经济有效地处理此问题已成为多晶硅企业生存的关键。若能有效回收高沸物中的高附加值组分,必将有利于企业的发展。

六氯二硅烷(Si2Cl6)是一种高效脱氧剂[4],也是一种生产乙硅烷的原料,可以用来生产无定形硅薄膜、光学纤维原料、玻璃、MoSi2等[5-6]。其中,制造氮硅薄膜[7]是其最重要的用途,相较于传统的二氯二氢硅、硅烷气相沉积法制氮硅薄膜,六氯二硅烷气相沉积法的沉积温度、沉积压力低、效率高[8]且得到薄膜的密度、绝缘性、抗腐蚀、兼容性皆更优[9],目前其市面价格昂贵,纯度98%以上的达370美元/kg,是残液中最具价值的部分。此外,氯硅烷残液中SiCl4是多晶硅生产的主要原料,氯硅烷残液中的高沸物硅油也可用于生产传热流体、润滑剂、硅橡胶、树脂、密封黏合剂等化工产品[10]。

因此,如何经济、环保回收处理多晶硅生产中产生的氯硅烷残液并资源化利用将成为多晶硅行业新的突破口,尤其是在这样一个行业萧条的背景下。在国内缺少回收氯硅烷残液中六氯二硅烷相关文献及工艺报道情况下,为填补此方面的空白,本文作者提出了一种新的氯硅烷残液回收处理工艺,特别适用于回收残液中的六氯二硅烷,采用过滤器加五塔精馏工序,以某公司24 kt/a多晶硅生产所产生氯硅烷残液为例进行模拟计算,取得了理想的回收分离效果并展现了此工艺很好的经济效益。

1 工艺流程的分析与建立

1.1 残液组成与沸点

氯硅烷残液处理量3.4 t/h,主要由冷氢化渣浆及精馏残液与还原炉尾气精馏残液构成,主要成分为四氯化硅、六氯二硅烷和固体杂质。目前国内各厂家的多晶硅残液由于生产工艺差别、各工序排放量差异、检测手段有限等原因很难得到确定的组成,为此,本文通过总结国内国外大量相关文献,如日本学者Kirii[5]和瓦克公司的Hesse[11]等在专利中都提及了多晶硅还原炉尾气残液六氯二硅烷、四氯化硅等的比例;Masuda等[12]在专利中指出高沸物六氯二硅烷在热氢化尾气中的含量;Breneman[13]在专利中提到了冷氢化精馏残液的各组成;Fabry等[14]在专利中提到了多晶硅合成炉尾气中六氯二硅烷的含量等,同时结合对个别样品的检测得到氯硅烷残液中高沸物所占比例,得到残液中各组分含量的估算值如表1。模拟计算中,软件数据库缺少某些杂质组分的数据,由于这些杂质组分含量微小,并入与其沸点接近和性质相似的杂质组分中,各组分的物性数据见表1。表1中已将沸点与四氯化硅接近的组分并入甲基三氯硅烷中。同理,将沸点与六氯二硅烷相近组分并入四氯化钛中,高沸物硅油全并入八甲基三硅氧烷中。

1.2 工艺流程

氯硅烷残液回收处理工艺流程见图1。此工艺包含过滤器、预分精馏塔、四氯化硅脱轻塔、四氯化硅脱重塔、六氯二硅烷脱轻塔、六氯二硅烷脱重塔。氯硅烷残液由残液灌压入过滤器,消除固体杂质对后续分离的影响。滤液随后进入预分精馏塔,为了减少目标产品六氯二硅烷与四氯化硅在精馏塔工序中的分离步骤同时减少精馏塔数量,预分塔在四氯化硅与六氯二硅烷之间分割,含四氯化硅组分的物流从塔顶采出,依次进入四氯化硅脱轻塔与脱重塔,含六氯二硅烷组分的物流从塔底采出依次进入六氯二硅烷脱轻塔与脱重塔。在六氯二硅烷脱重塔塔底得到高沸物硅油粗产品,六氯二硅烷脱轻塔塔顶与四氯化硅脱重塔塔底得到含有机氯硅烷为主的废液并送去淋洗,四氯化硅脱轻塔塔顶得到含三氯氢硅为主的轻组分回收并入三氯氢硅精馏提纯工序。六氯二硅烷产品由六氯二硅烷脱重塔塔顶得到,四氯化硅产品由四氯化硅脱重塔塔顶得到。

表1 氯硅烷残液进料组成与沸点

2 工艺流程的模拟与优化

本研究采用Aspen Plus流程模拟软件进行工艺流程模拟与优化,软件版本为Aspen 7.3。工艺中各精馏塔采用软件中RadFrac严格分馏模块,过滤器采用软件中板式过滤器模快。在采用Shortcut模块初步核算后,根据工程经验考虑成本最优条件下,各塔的理论级数设定为:T1塔30块理论板,T2塔40块理论板,T3塔80块理论板,T4塔80块理论板,T5塔50块理论板。T2塔为能够使用常温水作为冷却介质,塔操作压力设定为200 kPa(绝压,下同),其它精馏塔均采用常压操作。过滤器压差设定为300 kPa。本研究主要考察了进料温度、回流比、进料位置等影响精馏塔分离效能的主要工艺参数,使用灵敏度分析对这些参数进行优化。

2.1 预分精馏塔

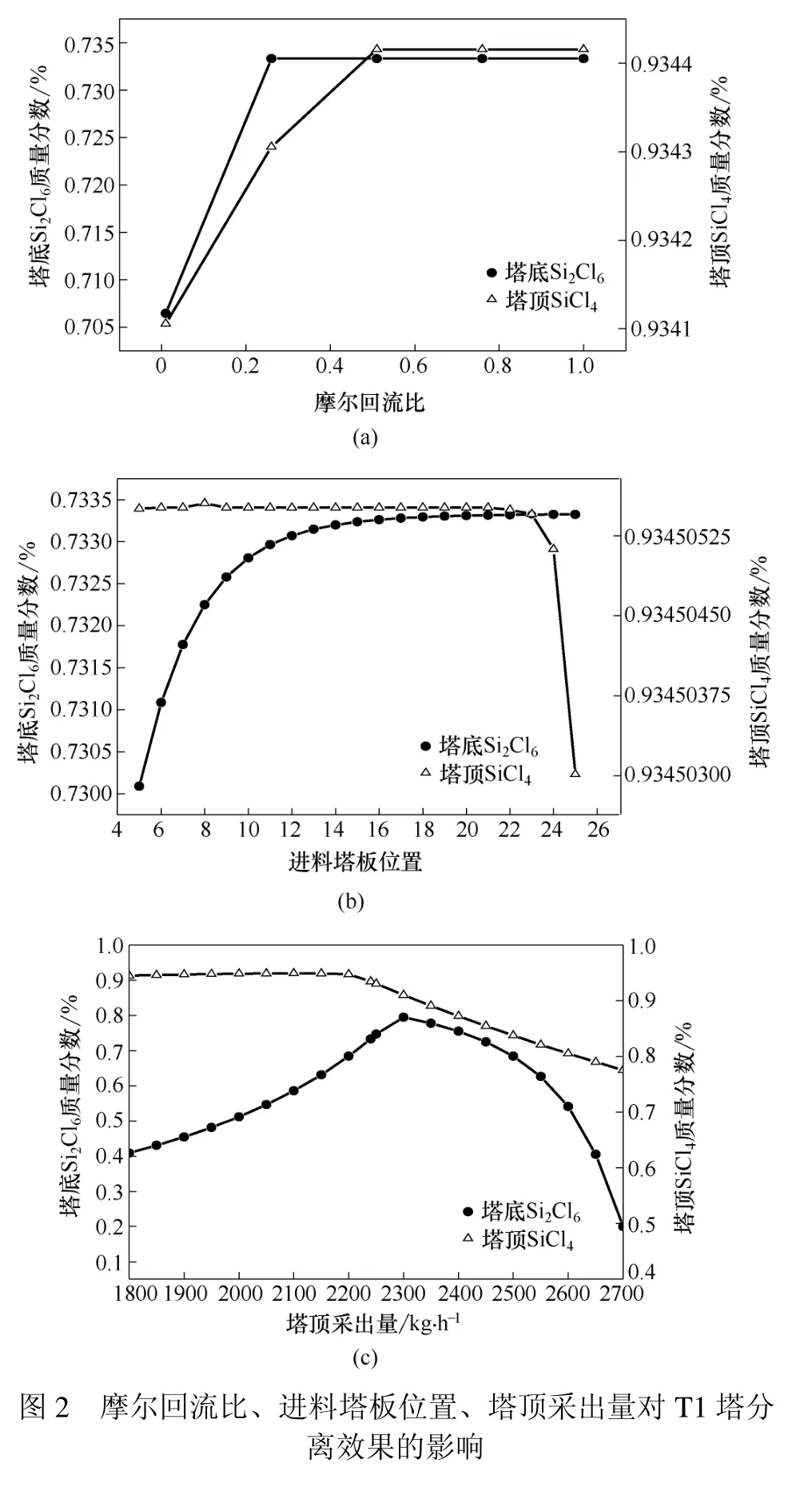

预分精馏塔T1采用30块理论板(包括再沸器与冷凝器,下同),操作压力为100 kPa。本工艺预分塔目的是初步分离氯硅烷残液中SiCl4与Si2Cl6,使之在塔顶塔底分离后分别进行后续的精馏提纯,因而使用塔顶中SiCl4与Si2Cl6的质量分数作为考察变量进行灵敏度分析,考察了摩尔回流比、进料位置、塔顶采出量对分离效果的影响。如图2所示,保持3个变量中另外两个在最佳条件,进行单变量分析,同时考虑能耗尽量低的情况下(通过回流比间接反应能耗,下同),模拟分析最优操作条件为:摩尔回流比0.5左右,进料位置20块板,塔顶采出量约2300 kg/h。

2.2 四氯化硅脱轻塔

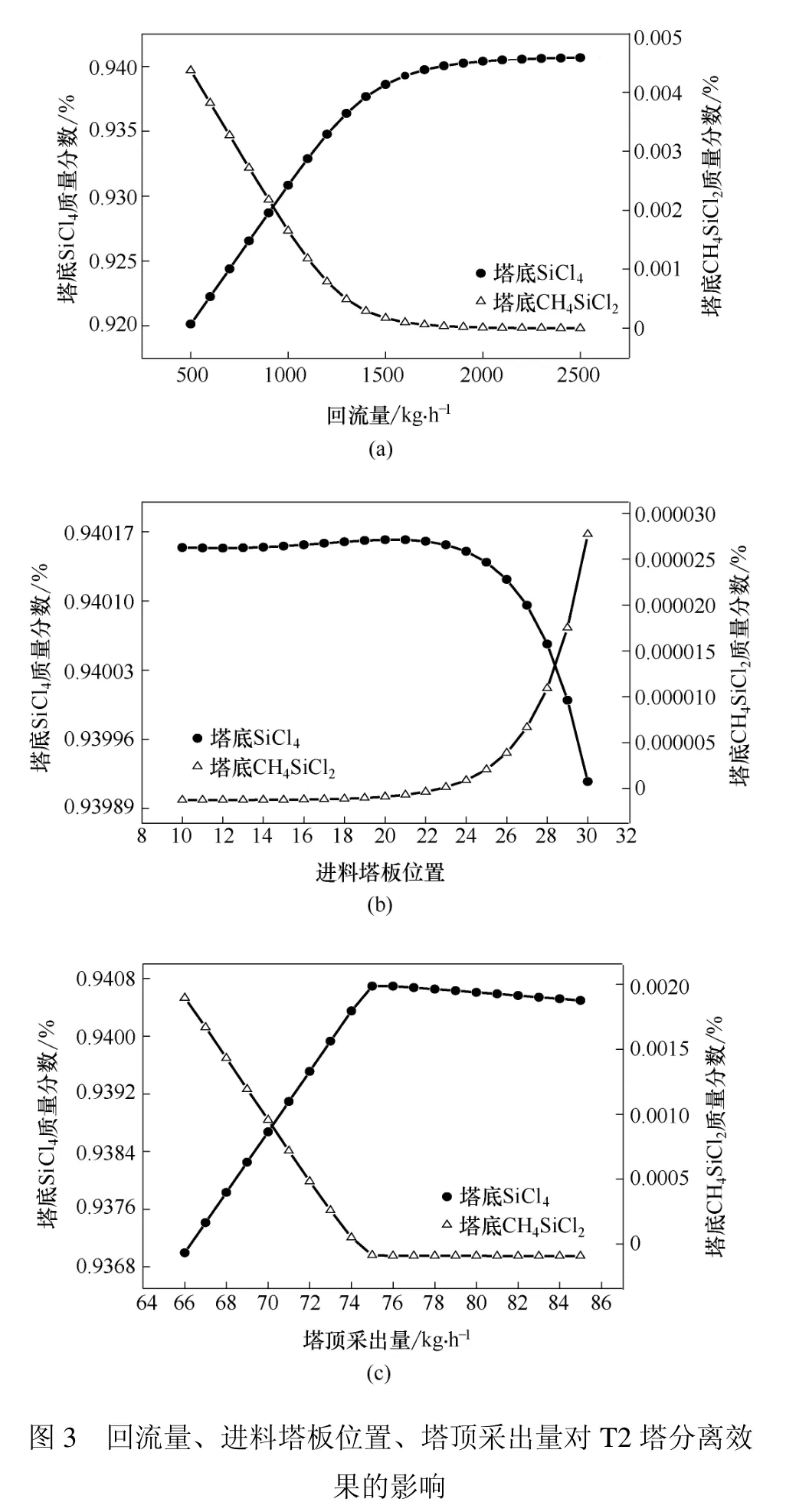

四氯化硅脱轻塔T2采用40块理论板,操作压力为200 kPa。本工艺四氯化硅脱轻塔目的是分离氯硅烷残液中以SiHCl3为主的并且沸点低于SiCl4的轻组分,塔顶物流可并入多晶硅精馏工艺中的三氯氢硅提纯工艺回收SiHCl3,其它杂质可由三氯氢硅提纯工艺中高低沸回收塔回收后去淋洗处理。本塔灵敏度分析使用塔底中SiCl4与CH4SiCl作为目标组分,考察了摩尔回流比、进料位置、塔顶采出量对分离效果的影响。如图3所示,保持3个变量中另外两个在最佳条件,进行单变量分析,同时考虑能耗最低的情况下,模拟分析最优操作条件为:回流量2000 kg/h左右,进料位置20块板,塔顶采出量75 kg/h左右。

2.3 四氯化硅脱重塔

四氯化硅脱重塔T3采用80块理论板,操作压力为100 kPa。本工艺四氯化硅脱重塔目的是分离进料中SiCl4沸点以下以有机氯硅烷为主的重组分,塔底废液直接去淋洗,塔顶得到目标产品高纯SiCl4。本塔灵敏度分析使用塔顶中SiCl4与CH3SiCl3作为目标组分,考察了摩尔回流比、进料位置、塔顶采出量对分离效果的影响。如图4所示,保持3个条件中另外两个在最佳条件,同时考虑能耗最低的情况下,进行单变量分析,模拟分析最优操作条件为:摩尔回流比8左右,进料位置52块板,塔底采出量约130 kg/h。

2.4 六氯二硅烷脱轻塔

六氯二硅烷脱轻塔T4采用80块理论板,操作压力为100 kPa。本工艺六氯二硅烷脱轻塔目的是分离进料中Si2Cl6沸点以上TiCl4为主的轻杂质,塔顶物流并入T3塔塔底物流去淋洗。本塔灵敏度分析使用塔底中Si2Cl6与TiCl4作为目标组分,考察了回流量、进料位置、塔顶采出量对分离效果的影响。如图5所示,保持3个条件中另外两个在最佳条件,同时考虑能耗最低的情况下,模拟分析最优操作条件为:回流量3500 kg/h左右,进料位置45块板,塔顶采出量约25 kg/h。

2.5 六氯二硅烷脱重塔

六氯二硅烷脱重塔T5采用50块理论板,操作压力为100 kPa。本工艺六氯二硅烷脱重塔目的是分离氯硅烷残液中Si2Cl6以上的高沸物硅油组分,塔底物料回收至高沸物硅油储罐,塔顶得到目标产物高纯Si2Cl6。本塔灵敏度分析使用塔顶中Si2Cl6与C8H24Si3O2作为目标组分,考察了摩尔回流比、进料位置、塔顶采出量对分离效果的影响。如图6所示,保持3个条件中另外两个在最佳条件,同时考虑能耗最低的情况下,进行单变量分析,模拟分析最优操作条件为:摩尔回流比8左右,进料位置42块板,塔底采出量约100 kg/h。

2.6 工艺分析

表2 目标产品回收率、纯度及收益

本工艺根据所选各塔优化条件得到的SiCl4与Si2Cl6产品回收率、纯度及收益见表2。经调查,目前国内四氯化硅纯度97%以上2700元/t,国外六氯二硅烷纯度98%以上370美元/kg,纯度99.5%以上达2800美元/kg,本研究保守按纯度97%进行估算,每小时产品直接收益可达85万元左右。可见,本工艺的潜在经济效益是很大的。

3 结语

(1)提出了一个全新的绿色环保型回收处理氯硅烷残液的工艺,高效地回收了残液中有价值成分,避免了大规模水解所需成本,是一种能够变废为宝创造新的价值又最大化减少环境污染的工艺。

(2)采用Aspen Plus化工模拟软件对工艺进行了模拟计算,采用灵敏度分析对各塔回流比、进料位置、采出量等参数进行分析,确定了最优操作条件。

(3)结合模拟结果可以看出本工艺具有很大的潜在经济效益,对回收氯硅烷残液中高附加值组分六氯二硅烷具有一定的创新意义,对多晶硅行业具有一定指导意义。

[1]郭瑾,李积.国内外多晶硅工业现状[J].上海有色金属,2007,28(1):20-25.

[2]张维,刘畅.我国多晶硅产业现状及发展趋势简述[J].新材料产业,2011(2):51-54.

[3]黄国强,杨劲,王红星.四氯化硅残液处理方法的研究进展[J].化工进展,2012,31(8):1828-1833.

[4]Naumann K,Zon G,Mislow K.Use of hexachlorodisilane as a reducing agent[J].Journal of the American Chemical Society,1969,91(25):7012-7023.

[5]Kirii S,Narukawa M,Takesue H.Process for producing hexachlorodisilane:US,0147798[P].2005-01-25.

[6]Motojima S,Uchida C,Iwamori N.Siliconizing of molybdenum plate using Si2Cl6and some of its properties[J].Journal of Materials Science,1987,22(3):877-881.

[7]Dip A,Leith A J.Deposition of silicon-containing films from hexachlorodisilane:US,7468311[P].2008-12-23.

[8]Tanaka M,Saida S,Tsunashima Y.Film properties of low-ksilicon nitride films formed by hexachlorodisilane and ammonia[J].Journal of the Electrochemical Society,2000,147(6):2284-2289.

[9]Chou P H.Method of reducing wet etch rate of silicon nitride:US,0029839[P].2001-11-01.

[10]Chadwick K M,Halm R L,Dhaul A K,et al.Conversion of direct process high boiling component to silane monomers in the presence of hydrogen gas:EP,0634148[P].2001-12-25.

[11]Hesse K,Schreieder F.Process for depositing polycrystalline silicon:US,7708970[P].2010-05-04.

[12]Masuda N,Tachino N.Method for separating and recovering conversion reaction gas:US,8197783[P].2012-07-12.

[13]Breneman W C.Process for the treatment of waste metal chlorides:US,0193958[P].2006-08-17.

[14]Fabry L,Paetzold U.Recycling of high-boiling compounds within an integrated chlorosilane system:US,0016947[P].2009-01-15.