矿用液压支架底座、侧护板结构改进与应用

王再翔

神华神东煤炭集团公司设备管理中心监造组,陕西 榆林 719315

引言

液压支架在煤矿开采过程中用于控制采煤工作面矿顶的高度,并支撑矿顶,形成一个可移动的井下采煤空间,以便刮板输送机及采煤机在此空间下作业,同时对作业人员提供安全可靠的空间环境,液压支架一般占煤炭采掘系统总价值超过五分之三。随着国内煤炭行业放顶煤加工制造和应用推广技术的逐步成熟,放顶液压煤支架在国内煤炭行业的成套使用数量越来越多,区域范围越来越推广和扩大;传统综放工作面液压支架架间中心距离是1.5米,神华神东煤炭集团公司综采工作面液压支架架间中心距离已经由1.5米增加到1.75米,目前神东煤炭集团公司正在研究和加工制造2.05米中心距的综放工作面液压支架,计划在布尔台煤矿42104工作面使用。相对于支撑式液压支架、掩护式液压支架和支撑掩护式液压支架,放顶煤液压支架尾部增加了一部刮板运输机,相应的增加了后尾梁和插板等设施,配备了拉后溜油缸等附属设施。综放工作面安装好以后架间距离已经相对固定,受架间距的限制相邻两台支架底座下部的间距较小,装好拉后溜油缸后与底座基本没有活动空间,而传统的底座外主筋与底板的搭接结构中底板相对于外主筋向外伸出一段长度,由于工作面在采动推进过程中可能遇到断层、冲刷带以及坡度变化等复杂地质构造情况,拉架时抬底,极易因底座与拉后溜油缸干涉而造成拉后溜油缸损坏。要实现不干涉损坏拉后溜油缸,必须去掉底板相对于外主筋向外伸出的部分。神东煤炭集团公司一次采全高的综工作面液压支架架间中心距离已经由1.75米增加到2.05米,已经达到一次采7米高度的煤层,在神东公司补连塔煤矿、上湾煤矿和大柳塔煤矿多个工作面成功使用。支护高度增加可以提高煤炭资源回收率和提高单产水平,支架中心距加宽可以减少设备台数、维护量和故障点减少、提高了生产效率、减轻了工人修理维护强度;由于支护高度、中心距和工作阻力不断加高、加宽、加大,对结构件的传统设计结构和焊接工艺也是一个考验和挑战,使用过程出现个别附件开焊和裂缝现象,反映出强度和结构不合理的一些问题。针对上述这些现象本人在监造过程中进行认真分析和研究,对支架底座主筋和顶梁、掩护梁的侧护板结构形式和焊接工艺进行改进和应用。

1 底座内外主筋与底板结构形式优化改进

1.1 传统结构形式

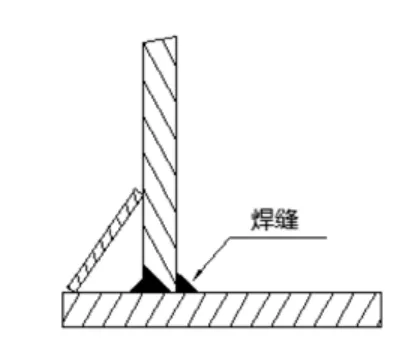

传统液压支架底座的底板外主筋和底座连接形式为“T”型搭接形式的焊接结构,即为外主筋立在底板上,底板相对于外主筋外伸50~80mm,底板伸出外主筋部分和外主筋之间斜着搭接一个小盖板(如图1)。

1.1.1 这种结构形式在综放和一次采全高的综采工作面使用中都存在一些问题,底板伸出外主筋部分在使用过程中容易造成损坏、变形,维护和修理特别困难;工作面在回采推进过程中时常会遇到冲刷、地板起伏不平和复杂地质构造变化地带,液压支架架与架之间距离会发生变化,架与架靠的距离很近或相互紧贴挤压情况,液压支架架与架的底座就会出现相互“踩脚”的情形,也就是底板向外伸出的部分一个会压住另一个,这样会造成底座向外伸的底板相互撕拉,就有发生底板与外主筋撕裂情况发生。(如图2)。

图1 传统底座底板和外主筋搭接简图

图2 传统结构损坏情况

1.1.2 传统的结构形式在放顶煤工作面,受架间距的限制拉后溜油缸装好后与底座之间基本没有活动空间;在使用过程中,由于工作面坡度随时发生变化,拉架时抬底千斤顶动作支架抬起,拉后溜油缸极易因底座与拉后溜油缸相互干涉挤压而造成损坏。

1.1.3 传统的结构形式在综放工作面推采过程中如遇工作面坡度起伏变化较大时,支架处于下坡状态、后部刮板机处于上坡状态时,拉架时抬底千斤顶动作支架抬起同时将拉后溜油缸也抬起一定高度,拉后溜油缸由于两侧底板向外伸出50mm~80mm的约束处于上翘状态;这种状况拉后溜油缸工况最为恶劣,这时拉后溜油缸活塞杆伸出工作时将受到扭转力和剪切力的作用,这时产生两处支点,一处是外缸与两侧支架向外伸出底板、另一处是活塞杆与导向套内径安装密封处;轻则会使活塞杆表面镀层刮擦损伤(导向套内孔与活塞杆硬摩擦损伤),重则会造成活塞杆弯曲变形的损坏。

1.2 改进后的结构形式

为避免底座不干涉以及不损坏拉后溜油缸,从设计上对结构进行合理优化改进,将底座外主筋和底板的搭接形式改为接近齐缝搭接焊透结构(图3);即底座外主筋立在底板外边沿上、与底板搭接3mm~5mm,这样,焊接时外主筋与底板内侧、外侧直接为角焊缝。

1.2.1 这种搭接结构形式在加工制造上:少了底座外主筋要用机器人或在铣床上加工焊接破口作业的工序,减少了机械切割加工工序,减轻了工人劳动强度,节省了能源消耗,提高了生产效率;

1.2.2 这种搭接结构形式减少了原材料使用数量和焊接量,少了外主筋与底板之间的斜向拉筋板,一台支架底座减少了4条与底座长度方向等长度的焊缝,节约了原材料使用数量、减少了焊丝用量、减轻了工人劳动强度,同时降低了焊接作业人员造成的职业危害,减少了焊接、机械加工和火焰切割对环境的污染和破坏。

图3 改进后结构简图

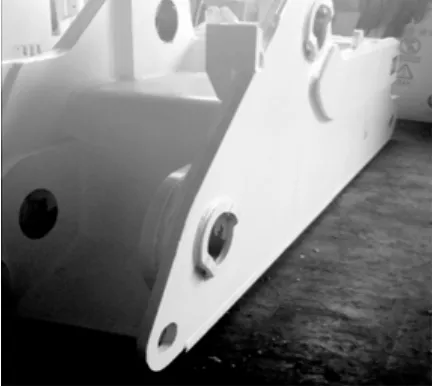

图4 改进后结构实物图

1.2.3 这种结构最大的特点是加强了底座整体强度,外主筋与底板外侧为填满外主筋与底板外侧直角搭接的角焊缝,这条焊缝的高度与底板的厚度方向的尺寸是相等的,这条焊缝把底座的底板外主筋与底板结结实实的连接成一个整体,这样这个部位Z向和X方向的抗拉强度就是外主筋和底板本身钢材材料的强度等级(图4)。

1.2.4 改进的结构去掉了底板相对于外主筋的外伸部分,没有了外主筋与底板之间的斜向拉筋,内侧和外侧都采用角焊缝焊接,最大限度地保证了连接强度。

1.3.改进结构相对于传统结构的优点

1.3.1 该结构去掉了底板相对于外主筋的外伸部分,最大限度地给与了拉后溜油缸的活动空间,减少了拉后溜油缸因为底座的动作而受到干涉损坏的风险;减少了拉后溜油缸的维护量,节省了开支、降低煤矿作业工人的劳动强度。

1.3.2 新设计增强了对底板的Z向抗拉强度,该结构具有最优的抗层状撕裂性能(该焊缝形式不会一起较大的бz,不致引起层状撕裂),而传统的结构为T型接头结构,开坡口焊接,层状撕裂倾向较大。

1.3.3 该设计缩小了底板的外形尺寸去掉了外侧的小盖板,节省材料,且不需要开坡口下料工序简单;焊接时焊接量小焊接质量容易控制。

1.4 改进后的使用情况

1.4.1 放顶煤液压支架底座外主筋与底板连接改进后的结构,已经在郑州四维机电设备制造有限公司加工制造的ZFY12500/25/39D放顶煤液压支架和郑州煤矿机械集团股份有限公司为神东煤炭集团公司加工制造的ZF21000/25/42D放顶煤液压支架中得到推广使用。其中郑州四维机电设备制造有限公司加工制造的ZFY12500/25/39D放顶煤液压支架在神东布尔台矿42103综放工作面使用1年多,已经采煤883万吨左右,没有发生因为抬底动作而产生的拉后溜油缸损坏,使用效果良好。郑州煤矿机械集团股份有限公司为神东煤炭集团公司加工制造的ZF21000/25/42D放顶煤液压支架神东黄玉川煤矿综放工作面已经使用半年左右,已经采煤365万吨左右,没有发生因为抬底动作而产生的拉后溜油缸损坏,使用效果良好。

1.4.2 这种结构在放顶煤液压支架初次应用后,由于效果较好,已经在煤矿常用的支撑掩护式液压支架底座上得到推广应用;目前已经在郑州煤矿机械集团股份有限公司为神东煤炭集团公司加工制造的ZY12000/20/40D型和ZY12000/25/50D等2套液压支架中得到推广使用,这两套支架已经于2012年2月份、2012年9月分别在神东公司上湾矿12上301面、12上303面和大柳塔矿活井12313面使用,过煤量分别是733万吨和942万吨,使用效果良好。同时在四川神坤装备股份有限公司为神东煤炭集团公司加工制造的ZYG12000/18/35D型液压支架中得到推广使用,该套支架已经于2013年4月份在神东公司石圪台煤矿22304综采工作面使用,截止2013年7月已经推采860米左右,过煤量107万吨。

2 顶梁侧护板结构形式改进和应用

2.1 侧护板的种类

顶梁和掩护梁的侧护板有两种:一种是一侧固定另一侧活动的侧护板,由于固定侧护板与梁体焊接在一起,可节省原梁体的侧板,既节省材料又可加固梁体。但当改换工作面开采方向时,活动侧护板便位于倾斜方向的上方,对调梁、防倒等带来不便,所以很少采用。另一种是两侧皆为活动侧护板;这种侧护板可以适应工作面开采方向变化的要求,有利于防倒和调架;两侧皆为活动侧护板是侧护板在顶梁的外侧,在顶梁上加焊一块顶板,可克服侧护板被冒落矸石压住,影响侧护板的伸缩,但支架承受偏载时,侧护板装置受力很大。

2.2 侧护板尺寸确定

2.2.1 顶梁侧护板的侧向宽度,按支架升降高度和推移步距来确定。即:考虑到当一架升起,另一架降柱时,要保证相邻两支架间侧护板不脱离接触。同时考虑到支架降柱后要前移,为防止顶梁后部侧护板脱离接触,顶梁侧护板后部要加宽,加宽的长度一般为从顶梁后部起大于一个步距,神东一般选择即大于1000mm。

2.2.2 掩护梁侧护板的侧面宽度,主要考虑移架步距,一般比一个步距大100mm,神东矿区的推移步距一般是865mm和1000mm两种,侧板宽度一版大于1100mm。当一架固定,另一架前移时,两架之间能封闭,同时又考虑到降架前移时,原不动的掩护梁侧护板下部不致脱开,所以掩护梁侧护板下部要加宽。

2.2.3 顶梁和掩护梁侧护板的顶面宽度,与活动侧护板的行程有关,由两台相邻支架的架间距离确定,神东矿区的侧护伸缩量一般是205mm,顶面宽度一般大于210 mm。

2.2.4 顶梁和掩护梁侧护板的连接,在考虑动作灵活可靠的情况下,应尽量减少间隙,加强密封性。

2.3 神东公司侧护板的选择

神东公司液压支架全部为两侧皆为活动的侧护板结构形式,煤机厂加工制造时顶梁、掩护梁都是左右对称结构,出厂时煤机厂根据神东配套工作面实际需要将一侧安装成固定的、另一侧活动;固定侧的侧护板与梁体用销、耳连接固定在一起,活动侧护板通过弹簧筒和侧推千斤顶与梁体连接,以保证活动侧护板与邻架的固定侧护板靠紧,加强密封性能防漏。侧护板(活动)还可用来调架,起防倒的作用。

2.4 神东公司侧护板使用情况

神东集团公司自2004年本土化加工制造液压支架以来,侧护板的基本沿用国内传统结构形式(如图5),由于神东矿区在采高、架宽、工作阻力、推移步距以及开采强度等方面都有大幅度的提升和加强,极其考验设备的质量、性能和可靠性。使用中已经有多套支架发生过顶侧焊缝开裂现象,例如首套7米支架大采高在使用一年后就产生侧板焊缝开裂现象,其他4米、4.5米、5米等支架也陆续出现侧板焊缝开裂现象。其主要原因是侧板结构不能满足高强度、超大采高液压支架需求,同时国内煤机制造厂家对辅件加工管理不够重视,在焊接时不能够做到侧板、顶面板焊缝完全平齐,忽视了对焊接质量缺陷的控制,在使用中焊缝和顶面侧成了主要受力部位,频繁承受顶板来压或较大的集中载荷而产生疲劳开裂。为保顶梁侧护板的可靠性,解决侧护板开裂造成淋水、漏矸带来的安全隐患,处理开裂失效问题是非常麻烦的事情,在监造过程中从满足矿井实际使用需求着手,设计时在结构上改进了顶梁侧护板的传统形式。

2.5 侧护板结构形式的改进和应用

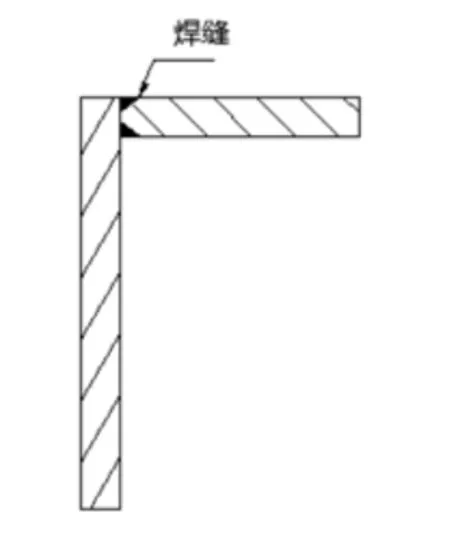

传统的顶梁侧护板结构是顶面板靠着侧板,改进后的结构是顶板压着侧板(如图6),在承受来自顶板的压力时,受力部位为整个顶面板,侧板和焊缝不直接承受压力从而有效地保护了焊缝;焊缝侧边为一个斜边,能够有效地减少受力,从而提高了顶侧的整体可靠性。

图5 传统结构形式简图

图6 改进后结构形式简图

2.6 改进后的使用情况

2.6.1 侧护板损坏继续使用存在安全隐患,影响生产效率和煤质,在井下维修困难,修理需要使用火割和补焊,容易引发安全事故。本人对更换费用进行跟踪测算,一套支架(185台)更换一遍侧护板需要话费110多万元,且费时费力。

2.6.2 改进设计后从根本上避免了顶侧开焊的缺陷,不仅减轻了工人的劳动强度,而且节省了维修费用,还在一定程度上避免了安全隐患及事故的发生。截至2013年7月份神东已经有8套新加工支架采用了此结构,为公司节省费用近千万元;使用时间最长达到16个月、过煤量1200万吨。

3 结语

3.1 根据采面地质及压力显现情况,结合采高、工作阻力、顶板性完整等情况,选择合适的结构形式和加工制造工艺流程。

3.2 研究受力结构和材料性能,科学合理进行零部件设计。

3.3 加工制造控制焊接质量和缺陷检测。

3.4 改进后的底座外主筋和底板搭接形式比传统的搭接形式在保护拉后溜油缸、提高对底板的Z向抗拉强度、材料使用量、下料和焊接难易度及焊接质量控制等方面有明显的优势,具有广泛的推广应用价值。