大型9FA燃气发电机组的振动试验研究及处理

吴文健,吴 斌,戴惠庆

(1.浙江省电力公司电力科学研究院,杭州 310014;2.浙江浙能镇海发电有限公司,浙江 宁波 315208)

0 引言

21世纪初,国家“西气东输”开发工程配套了大量天然气发电项目,陆续引进了国际先进的大型燃气-蒸汽联合循环发电机组(简称燃机),其中美国GE公司生产的F级燃机最多,目前在全国已投产几十余台。作为“西气东输”和“东海气源”的配套工程,浙江省已在半山、萧山、镇海、余姚等发电厂投产大型9F级燃机10余套。

美国GE公司生产的390MW等级燃机由PG9315FA型燃气轮机、D10型三压有再热系统的双缸双流式汽轮机、390H型氢冷发电机组成。燃气轮机、蒸汽轮机和发电机转子刚性地串联在1根长轴上,燃气机组主轴分为4段:燃机压气机转子、高中压转子、低压转子、发电机转子,均为整锻实心转子,每段转子均由2个径向轴瓦支撑。

9FA燃机具有结构紧凑、布局简单、节省厂房投资等优点,但由于设计、制造、安装、运行等原因,机组陆续出现了热瞬变振动、油膜涡动和油膜振荡、动静碰磨等振动问题,给机组安全运行带来了威胁。通过现场试验,对其振动特性和特征进行研究,提出了有效的解决措施,彻底解决了振动问题,确保了机组安全稳定运行。

1 热瞬变振动的研究及处理

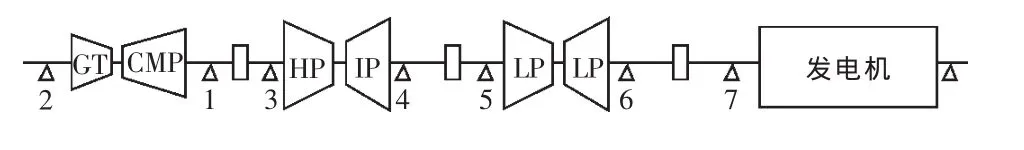

9FA燃机轴系布置如图1所示。该机组1号瓦为可倾瓦,2号瓦为椭圆瓦。

图1 轴系布置示意

1.1 振动现象

9FA型机组在冷态启动至机组定速3 000 r/min时,1,2号轴振会出现先爬升、后慢慢回落的过程,即热瞬变振动现象,如图2所示,这是由9FA燃机转子结构特点造成的。压气机和汽轮机转子是盘鼓式拉杆结构,并设有抽气口。在启动期间,这些抽气口在抽气时会引起转子微小的热不对称,导致热态瞬变的振动现象发生。

转子加热遵循一定的流向性,即从前到后逐步由冷变热,从表面到中心具有自然的温度梯度。但由于盘级的存在,每个轮盘尺寸不同,将会造成各个轮间的温度梯度不一样,使得转子受热不均匀,从而产生振动爬升现象。随着运行时间的延长,温度不均匀状况得到改善,振动逐步回落。

图2 9FA燃机转子热瞬变振动现象

不同机组由于制造、安装以及原始不平衡情况都不一样,振动爬升情况也不一样。较多机组往往爬升到振动保护值而跳机,使得机组无法正常并网运行,严重影响机组的安全性和经济性。

1.2 振动诊断

热态瞬变振动现象是9FA燃机转子的固有特性,部分机组存在热态瞬变振动过大导致机组停机的情况,需要多次启动才能成功。对热瞬变振动数据进行分析研究,发现振动爬升以工频分量增加为主,同时时间较长,因此认为是典型的热弯曲振动,可以通过热态动平衡的手段来处理[1]。

虽然通过热态动平衡可以降低热态瞬变的振动值,但有可能会给机组在稳定运行状态下的振动产生负面影响,因此需要综合考虑热态瞬变最大振动值以及机组3 000 r/min和各种典型负荷工况下的振动数据,使之处于一个合理的水平。

1.3 处理案例

2009年6月,半山发电厂1号燃机刚到3 000 r/min定速时,1Y,1X 振动仅为 14 μm 和 10 μm,运行半小时后,1Y,1X振动就爬升到209 μm和190 μm,具体数据见表1。机组因振动大停机,此后经过2次启动后机组才并网运行,为此决定通过热态动平衡技术来降低热瞬变振动值。热态动平衡时,选择跳机时的数据作为热瞬变振动的极大值,结合机组3 000 r/min及高负荷下的振动值,在燃机转子上靠2号瓦端加重0.7 kg∠290°,加重前后燃机振动数据见表1。

表1 半山1号燃机加重前后振动数据

通过动平衡技术,有效解决了1号燃机振动爬升的问题,减少了机组冷态启动次数,经济效益比较可观。该技术后续应用于其他燃机的热瞬变振动处理,均取得较为满意的效果。

2 油膜涡动和油膜振荡的研究及处理

油膜振荡是由于滑动轴承中的油膜作用而引起的旋转轴自激振荡,它是由油膜涡动在一定条件下发展而成的,是属于同一本源的物理现象,当条件成熟时(如转速足够大或有足够的外部干扰),油膜涡动就会发展成油膜振荡。油膜涡动既不收敛也不扩散,大部分振动只限于轴颈部分,但油膜振荡的轨迹是扩散的,并随着时间的推移扩散到从轴颈到转子整个部分,其能量之大足以破坏整个系统。

2.1 振动现象

半山发电厂1号燃机于2005年5月18日首次开机,随后机组进入各项试验,燃机每天启停1次。初期燃机稳定在3 000 r/min一段时间后,高中压转子的3号和4号轴振间断性出现半频分量,但其分量都还比较小,未引起足够重视。随着启动次数和运行时间的增加,3号、4号轴振间断性振动变得频繁、幅值增大。7月1日,机组在3 000 r/min下3号瓦振动突然出现较大的半频分量,使得振动幅值超过210 μm而被迫紧急停机,3Y与4Y振动频谱见图3与4。

图3 3Y频谱图

图4 4Y频谱图

2.2 振动分析

从机组振动现象和振动频谱图可见[2],初期3与4号瓦的振动突升虽然变化较小,但基频振动基本不变,振动变化量以半倍频为主,是轻微的油膜涡动。7月1日,燃机停机时3Y振动的24 Hz分量为 150 μm, 而 50 Hz分量为 50.9 μm,4Y振动的24 Hz分量为139 μm,而50 Hz分量仅为13.8 μm,半频分量已经明显超过了工频分量,机组已由油膜涡动发展成了油膜振荡。发生油膜振荡后,振动不再以工频为主,且不存在油膜涡动时振动来回跳跃的情况,只有机组解列并将转速降到2 700 r/min以下,油膜振荡才基本消失。

2.3 处理结果

由上面分析可知机组发生了油膜涡动和油膜振荡,因此要立足于增加轴承的稳定性和动刚度,加大轴承比压来消除油膜振荡。为此在现场调试工期比较紧的情况下,尽量采取现场能够采取的处理方法:

(1)提高润滑油进油温度,加大3号和4号瓦的进油量。

(2)提高3号和4号轴承标高130 μm。

(3)3号瓦往右调整300 μm,4号瓦往右调整20 μm,使高中压转子尽可能在平衡汽机轴系的中心找正。

(4)对3号和4号轴承下半3块瓦,左右两边各减少2 cm的轴瓦工作面宽度,以增大轴承比压。

实施以上措施后,机组多次启停并在带负荷情况下连续几十小时运行,3号、4号轴振振动稳定,无低频振动分量出现。燃气机组在正常运行条件下,油膜振荡已经得到有效控制。

3 动静碰摩的研究及处理

动静碰摩是汽轮机组启停和运行中常见的故障。碰摩的原因涉及到多方面:设计通流间隙过小、膨胀系统不合理;制造加工超差、大件原材料热处理不适当;现场安装轴系标高、扬度、对轮对中、高差、张口不合格或设计部分提供的要求不正确;运行参数控制不当;检修缺陷等。如镇海发电厂9F燃机就出现过严重的动静碰摩振动问题。

3.1 振动现象

2007年6月1日,镇海发电厂12号燃机首次启动,机组振动正常,3 000 r/min下各瓦振动均小于60 μm,其3号瓦Y向振动波特图如图5所示。6月12日在超速试验后的停机降速过程中,回到3 000 r/min时振动较以前正常情况下有所上升,特别在降速过程中,3Y与3X振动大幅上升,降至1 000 r/min以下时,振动高达120 μm以上(见图6),4Y与4X也较平常停机过程的振动要大很多。停机盘车1.5 h后,机组冷拖至699 r/min,仅10 min后,3Y与3X振动就由24 μm 和 23 μm 爬升至 118 μm 和 114 μm, 振动爬升主要以一倍频为主,随即紧急停机。到盘车转速后, 转子偏心达 100 μm(原始偏心为 32 μm)。

图5 正常情况下3Y降速过程波特图

图6 异常情况下3Y降速过程波特图

3.2 振动分析

从以上振动现象来看,振动的主要成分为工频分量,属强迫振动,引起振动的可能原因有:联轴器对中不良或螺栓松动;轴承刚度变弱;动静碰摩。

联轴器对中不良或螺栓松动引起的振动应有突变过程,突变后振动稳定,影响较大是联轴器两端的振动,而该机组为3号和4号瓦振动大,振动始终爬升且不稳定,可以排除。轴承座刚度不足引起的振动会发散,但爬升过程相位基本不变,低转速振动也不会变大,再检查3号和4号轴承能影响接触刚度的螺栓等均正常,可以排除轴承座刚度变弱的情况。

振幅增加、振幅变化均以一倍频为主,停机过程比升速过程振动明显增大等特征完全符合动静碰摩故障。可以判断机组产生的振动是动静碰摩引起,同时分析认为碰摩部分就在高中压转子跨度内。

3.3 处理结果

打开高、中压缸外缸发现:高压外轴汽封齿断裂,高压隔板汽封齿破损严重,所有12级汽封齿的高齿都已经被磨平;高、中压转子往燃机方向移动,高压部分转子与汽封齿发生轴向碰摩,中压部分转子跟隔板汽封未发生碰摩。表现在振动上为3号瓦轴振较4号瓦轴振幅度和角度变化更大。

多次测量汽封轴向间隙、径向间隙、K值、隔板洼窝中心等关键数据,发现K值定位出错,即高、中压汽缸向发电机侧移位约3~3.5 mm,使得缸内转子动静间隙一侧偏小3~3.5 mm,由此引起机组运行过程中发生动静碰摩。

为此重新调整K值:转子轴系往发电机方向移动0.9 mm,高、中压缸往燃机方向移动2.65 mm。处理后机组振动均在优良范围内,且振动平稳,未再出现爬升、波动情况。

4 结语

目前,在国内投产运行的9F燃气联合循环机组不断增多,作为调峰机组启停频繁,其振动问题显得尤为重要。通过投运机组的振动研究,其热态瞬变振动现象作为9FA燃机的固有特性,要通过各工况下振动值全面考虑,最终通过热态动平衡加以解决。对危害性较大的的油膜涡动和油膜振荡,要从加大轴承稳定性方面入手,具体措施应根据现场情况有所侧重。对动静碰摩问题,要加强安装时的质量把关,严格按照标准规定控制好间隙,以确保机组安全稳定运行。

[1]吴文健,童小忠,应光耀,等.浙江省内国产化600 MW汽轮发电机组振动综合治理[J].浙江电力,2010,29(10):28-31.

[2]童小忠,应光耀.半山1号燃气机组油膜涡动和油膜振荡分析及处理[J].汽轮机技术,2006,48(1):63-66.

[3]应光耀,童小忠,吴文健.9F联合循环机组严重碰摩诊断分析及处理[J].汽轮机技术,2010,52(1):74-76.