钢102材料运行后的组织性能变化及原因分析

楼玉民,杨点中,胡洁梓

(浙江省电力公司电力科学研究院,杭州 310014)

从2006年起,浙江省各发电厂发生了十几起钢102材料(2Cr2MoWVTiB steel)受热面爆管的事故,主要集中在末级再热器等高温受热面管。本文就钢102材料运行后的组织性能变化和爆管原因作统计分析。

1 钢102材料设计和控制壁温

钢102材料在各类机组中的设计壁温和控制壁温不尽相同。末级过热器(包括末级过热器、二级过热器、高温和对流过热器)和末级再热器(包括末级再热器和高温再热器),其设计壁温在570~600℃,控制壁温在560~580℃。屏式过热器(包括大屏过热器、后屏过热器)和屏式再热器,其设计壁温在547~600℃,控制壁温在515~548℃。过热爆管多发生在壁温较高的部位。

2 运行后材料力学性能和金相组织变化

各发电厂割管试样情况表明,钢102材料受热面管运行后其组织性能将发生变化,并具有明显特征。

2.1 常温力学性能

对不同运行时间、不同部位的管段常温机械性能试验结果表明:

(1)原始管子机械性能有明显差别,说明管子原材料的性能不完全一致。

(2)运行管子实测数据有一定的分散性,这与不同管屏、管子向火侧、背火侧性能差别有关,运行10万小时后,个别管子强度接近或略低于540 MPa的下限值。

(3)与原始管相比,长期运行后的管材常温强度指标有所下降。从变化趋势上看,在运行6万小时、10万小时后,其强度性能有明显变化。

2.2 高温力学性能

以嘉兴发电厂为试验对象,原始备品管的高温(626℃)拉伸性能为:屈服强度330.2 MPa、抗拉强度368.6 MPa和断面收缩率74.9%。

相对于原始备品管的力学性能,服役炉管高温力学性能均表现出不同程度的退化现象,主要表现为屈服强度与抗拉强度下降,而断面收缩率变化不明显。运行10万小时后,部分管子强度下降超过初始值的10%。

2.3 金相组织变化规律

随着运行时间的延长,金相组织材料逐渐老化,主要表现为贝氏体中碳化物的析出和长大,并逐渐在晶界聚集。

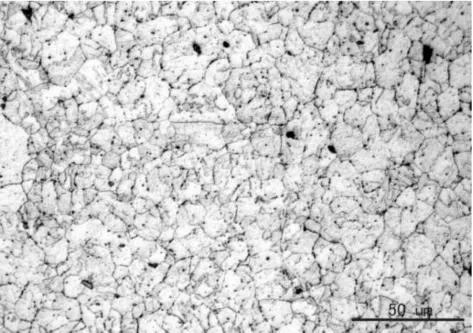

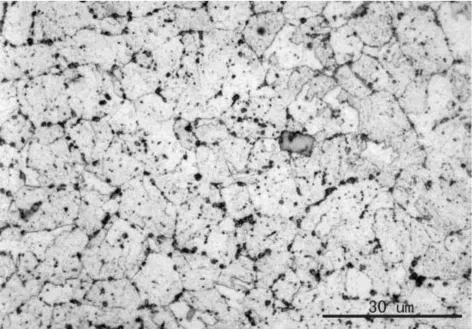

对运行6万小时、10万小时、18万小时的试样进行观察,结果如图1—3所示,金相组织的变化主要是碳化物的聚集长大。运行6万小时后,钢中碳化物数量明显增加,少量碳化物颗粒长大,贝氏体形貌逐渐趋于消失。10万小时后,碳化物数量逐渐减少,颗粒逐渐长大。主要是由于邻近的数个颗粒聚集长大成为一体,成长为大颗粒,M23C6相逐渐连接成串,向晶界聚集。到了18万小时,碳化物数量减少,颗粒粗大,向晶界聚集。

图1 原材料典型金相组织

图2 运行10万小时后金相组织

图3 运行18万小时后金相组织

3 内壁氧化皮厚度和当量计算壁温

3.1 内壁氧化皮厚度

对内壁氧化皮的测量统计显示,同一标高部位,各屏管子内壁氧化皮厚度的差别明显,壁温越高氧化皮越厚,与对应炉顶小室的实测壁温基本吻合。

例如,钱清发电厂2号机组对流过热器管在距离下弯头约1.4 m高处的炉后侧出口直管段,最大氧化皮厚度0.46 mm,最小氧化皮厚度0.19 mm,平均氧化皮厚度0.26 mm。嘉兴发电厂2号机组末级过热器离进口段下弯头1.5 m处的直管,内壁氧化皮平均厚度为0.45 mm,最大厚度为0.54 mm。离出口段下弯头上2.5 m处,内壁氧化皮平均厚度为0.48 mm,最大值为0.60 mm。顶棚下约2.2 m处,内壁氧化皮平均厚度为0.50 mm,最大值为0.58 mm。

3.2 爆管后的内壁氧化皮厚度与当量计算壁温的关系

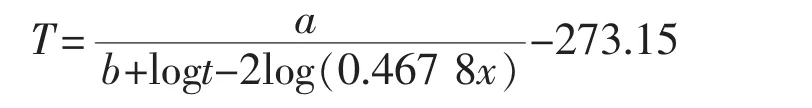

当量金属温度可以按照Laborelec经验公式计算,即:

式中:T为当量金属温度;x为管子内壁氧化层厚度;t为管子已运行时间;a和b为特定材料常数。

镇海发电厂3号机组高温过热器运行18万余小时后爆管,爆口内壁氧化皮厚度约0.65 mm,当量计算壁温为595℃;4号机组高温过热器运行16万小时后割管,内壁氧化皮最厚处为0.54 mm,当量计算壁温为588℃。温州发电厂3号机组2010年7月末级过热器爆管,爆口内壁氧化皮厚约0.50 mm,当量计算壁温607℃;4号机组2010年4月末级过热器爆管,爆口内壁氧化皮厚约0.45 mm,当量计算壁温602℃。萧山发电厂1号机组运行12万小时后,内壁氧化皮最厚处为0.62 mm,当量计算壁温为614℃。钱清发电厂1号机组运行7.9万小时,内壁氧化皮最厚处为0.47 mm,当量计算壁温608℃。钱清发电厂2号机组运行5.4万小时,内壁氧化皮最厚处为0.46 mm,当量计算壁温621℃。

4 钢102材料过热爆管宏观和微观特征

4.1 爆口宏观形貌

爆口有明显的胀粗现象,如图4所示,爆口断裂面粗糙、不平整,边缘粗钝。爆口附近有众多平行于爆口的轴向裂纹;爆口外表面氧化层较厚,已剥落;爆口附近管径未见明显的塑性变形和胀粗现象。

图4 爆口典型形貌

4.2 爆口附近金相组织

爆口尖端存在蠕变裂纹和孔洞,晶粒有变形拉长现象,如图5所示。爆口附近内壁的氧化皮厚度约0.45~0.60 mm。爆口附近金相组织中贝氏体形貌基本消失,碳化物颗粒粗大,大部分碳化物沿铁素体晶界分布,部分呈链状,如图6所示。

图5 爆口附近的蠕变裂纹

图6 爆管母材典型金相组织

5 运行后的组织性能变化和爆管原因分析

(1)氧化皮的厚度和形成速度、力学性能下降程度、金相组织老化程度和速度等,均与壁温及运行时间直接相关。

(2)炉顶小室内壁温度与炉内管壁实际温度有差别,但能大致反应炉内壁温情况。炉内管壁实际温度与炉内燃烧工况及空气动力场直接相关。

(3)近几年发生的钢102材料高温受热面管爆管均为长时间过热引起,与内壁氧化皮的脱落直接相关,氧化皮堆积会造成管子堵塞,从而引起管子壁温迅速上升。

(4)氧化皮的脱落主要与启/停炉的速度、运行方式、减温水投用方式等相关。统计分析显示,微油点火燃烧方式、减温器的失效和减温水的异常投用均会加快氧化皮的脱落。

6 建议

(1)对高温受热面管增加壁温测点,尤其高温区域更需严格控制壁温。

(2)改善燃烧工况、运行方式和减温水投用方式,能降低高温受热面管壁温度和减少氧化皮脱落的可能。

(3)必要时将钢102材料更换为T91材料。

(4)机组计划检修时,应加强割管检查和下弯头X射线拍片检查。

[1]王笑天.金属材料学[M].北京:机械工业出版社,1991.

[2]蔡文河,严苏星.电站重要金属部件的失效及其监督[M].北京:中国电力出版社,2009.