TOP7协调优化控制平台在超(超超)临界火电机组上的应用

李 泉,陈 波,陈 卫,尹 峰,李煦侃

(浙江省电力公司电力科学研究院,杭州 310014)

0 引言

超(超超)临界火电机组协调控制系统的控制对象具有多变量、非线性、强耦合的特性,目前在控制过程中还存在压力控制不稳、AGC响应品质不理想等问题,而且现场进行逻辑优化时需在线下装,影响机组的安全稳定运行,因此急需一套优化控制平台对系统进行优化。

本文采用了TOP7协调优化平台,在平台中嵌入先进协调优化控制算法,设计了与DCS系统的无扰接口,从而实现机组AGC动态和稳态品质优化,与常规逻辑的控制性能对比证明了该优化控制平台的有效性。

1 优化控制平台

1.1 控制平台的硬件结构

一套标准的TOP7系统所含硬件应包括:机柜及配套组件、冗余网络交换机、上位高性能计算服务器、下位控制处理器、冗余24V电源及切换器、MODBUS通信卡件、IO卡件、可折叠收缩式KVM显示器和相应的接线端子牌及继电器,各主要硬件功能及职责分配如下:

(1)机柜及配套组件:控制平台被封装于独立的机柜中,置于DCS电子室内和DCS机柜一起。机柜采用双路220 V交流电源冗余供电,经分配后的220 V电源被直接送往上位高性能计算服务器、冗余网络交换机、可折叠收缩式KVM显示器和冗余24 V电源。

(2)冗余网络交换机负责数据交互,即上、下位机之间的数据交互。

(3)上位高性能计算服务器负责平台数据的记录、人机接口的管理、高级算法分析、控制算法组态、流程画面组态等工作。

(4)下位控制处理器负责控制算法执行、IO硬件交互、与其他系统的冗余通信建立等工作。

(5)冗余24 V电源及切换器为下位控制处理器、IO模件、MODBUS通信模件和继电器供电。

(6)MODBUS通信卡件和IO卡件是和DCS进行交互的卡件,其中MODBUS方式一般被用作优化数据的传输,硬件IO一般被用作控制平台在DCS系统中的投/撤指令传输。

1.2 控制平台的软件结构

控制平台软件包括:平台控制系统软件、高级应用算法软件、所含功能组件运算软件等。

(1)平台控制系统软件为基础软件,可以分为上位和下位两部分。软件的上位部分运行于人机接口计算机中,可完成对下位控制计算单元进行组态、监视、调整、修改等功能,同时还具备对历史数据和历史事件的采集功能。软件的下位部分运行在下位控制处理器中,根据上位组态编译的结果,按照设计算法对采集数据进行实时计算,并驱动相关卡件控制输出。

(2)高级应用算法软件可以分为上位和下位部分。通常运行在上位部分的高级应用算法软件可以完成数据挖掘、状态监测、特性分析等功能;而运行在下位部分的高级应用算法软件常被封装为高级算法模块,负责完成某种高级算法。

(3)功能组件运算软件为某特定的功能组件所特有,为实现特殊要求而编制。

(4)可折叠收缩式KVM显示器用于调试和操作过程中的人机画面显示和操作,可通过该设备完成对上/下位计算机的编程、修改和控制。

1.3 控制平台的功能结构

控制平台各子组功能划分如图1所示。

将DCS中难以实现的控制方法从现有控制平台中独立出来,通过数据传递的方式指导DCS运行是平台运行的基本方式。

图1 控制平台的功能结构

2 协调优化控制算法

本文应用优化平台的控制系统软件和高级应用算法软件,实现了协调优化控制算法。

2.1 优化设计原理

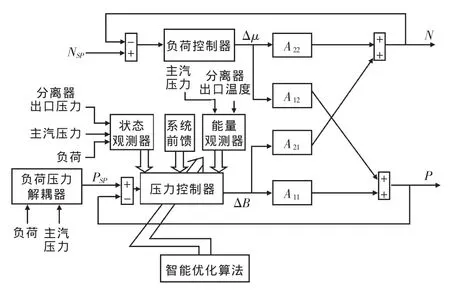

针对超超临界直流机组,对协调控制系统进行优化的基础是降阶系统的对象特性,首先将三入三出的协调系统降阶为二入二出的被控对象,根据该对象采用先进控制算法进行优化控制。降阶方法如图2所示。

图2 系统降阶方法

经过降阶后协调系统模型结构如下:

式中:ΔB包含了煤量和等比例的水量;A11为煤量(水量)对压力的特性函数;A12为调门对压力的特性函数;A21为煤量(水量)对负荷的特性函数;A22为调门对负荷的特性函数。

根据图2的模型结构,设计了基于降阶模型的智能协调控制系统,优化原理如图3所示。

2.2 接口设计原理

TOP7优化控制平台需要与DCS进行接口设计,包括硬件接口和软件接口2个部分。

图3 智能协调控制系统优化原理

(1)硬件接口指MODBUS通信卡件和IO卡件,在MODBUS方式下需要利用DCS所配备的LC通信卡件,通过LC卡可以实现和该DCS系统的双向数据通信。通信连接过程中,TOP7侧和DCS侧需进行相关的设置。

(2)软件接口:当优化控制平台投入或退出时,在TOP7和DCS通过MODBUS传输的信号中,TOP7送出的优化指令信号和DCS中相应指令信号进行切换时,若2种信号偏差过大,需要实现无扰动切换,无扰切换的逻辑一般在DCS中实现,具体形式如图4所示。

图4 无扰切换原理

当切换信号出现时,按一定的速率切换至信号2,正常无切换信号时输出信号1。

3 协调优化控制平台的现场应用

优化控制平台目前已分别应用于大唐乌沙山电厂600 MW超临界机组和乐清发电厂660 MW超超临界机组中。

3.1 超临界机组中的应用

大唐乌沙山电厂600 MW超临界燃煤机组,锅炉为哈尔滨锅炉厂有限公司制造的单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型布置直流锅炉,型号为HG-1890/25.4-YM4。采用哈尔滨汽轮机厂有限责任公司与三菱公司联合设计、生产的CLN600-24.2/566/566型超临界、一次中间再热、单轴、三缸、四排汽凝汽式汽轮机。

在机组处于AGC状态时,当投入协调优化控制平台和未投入协调优化控制平台时的AGC响应曲线如图5和图6所示。

图5 协调优化控制平台投入时的负荷、压力响应曲线

图6 协调优化控制平台未投入时的负荷、压力响应曲线

在图5中,压力偏差大部分时间控制在±0.5 MPa以内,负荷控制精度较高,偏差在±7 MW以内,整个过程比较平稳。在图6中,压力偏差大部分时间超过0.5 MPa,负荷控制精度略差,偏差在±10 MW以内,而且整个过程波动较大。通过对比图5和图6可以看出协调优化控制平台在超临界机组上应用的有效性。

3.2 超超临界机组中的应用

乐清发电厂660 MW超超临界燃煤机组,采用上海锅炉厂制造的超超临界参数变压运行螺旋管圈直流炉,单炉膛、四角切圆燃烧、一次中间再热、平衡通风、露天布置、固态排渣、全钢结构、全悬吊结构,型号为SG-1913/25.4-M95,以定-滑-定方式运行。采用上海汽轮机有限公司制造的超超临界、一次中间再热、单轴、四缸四排汽、高中压合缸、反动凝汽式汽轮机,机组型号为N660-25/600/600。

在机组处于AGC状态时,投入协调优化控制平台和未投入协调优化控制平台时的AGC响应曲线如图7和图8所示。

图7 协调优化控制平台投入时的负荷、压力响应曲线

图8 协调优化控制平台未投入时的负荷、压力响应曲线

在图7中,压力偏差大部分时间控制在±0.5 MPa以内,负荷控制精度较高,偏差在±6 MW以内,整个过程比较平稳。图8中,压力偏差大部分时间超过0.5 MPa,负荷控制精度略差,偏差在±9 MW以内,而且整个过程波动较大。通过对比图7和图8可以看出协调优化控制平台在超超临界机组上应用的有效性。

4 结语

针对超(超超)临界火电机组在AGC状态时压力波动大、负荷响应不理想、控制逻辑在线修改影响机组安全等问题,采用了TOP7协调优化控制平台,提出了先进的协调优化控制算法并嵌入控制平台中,设计了与DCS系统的无扰接口,实现了机组AGC动态和稳态品质优化,实际应用结果证明了协调优化控制平台的有效性。

[1]朱北恒.火电厂热工自动化系统试验[M].北京:中国电力出版社,2006.

[2]李泉,陈波,张华磊,等.超临界直流机组模型及控制优化[J].中国电力,2010,12(43):60-63.

[3]尹峰,朱北恒,李泉.超(超)临界机组协调控制特性与控制策略[J].中国电力,2008,41(3):66-69.

[4]韩忠旭,孙颖.高阶惯性环节状态反馈极点配置的一种简易方法[J].中国电机工程学报,2002,22(4):118-121.

[5]陶永华.新型PID控制及其应用(第二版)[M].北京:机械工业出版社,2003.