北仑发电厂控制系统一体化改造

林光锐,赵万荣,李康良,陆 政

(1.浙江浙能北仑发电有限公司,浙江 宁波 315800;2.国电浙江北仑第一发电有限公司,浙江宁波 315800;3.浙江省电力公司电力科学研究院,杭州 310014)

0 引言

北仑发电厂3号机组已运行15年,DCS(分散控制系统)选用ABB公司的INFI-90系统;DEH(汽机数字化电液控制系统)由东芝公司制造;MEH(给水泵汽轮机控制系统)为WOODWARD 505;BPC(旁路控制系统)采用瑞士苏尔寿的AV6;吹灰器控制系统为美国FORRY公司的SBC2000。控制系统种类繁多,集控室内监控设备凌乱,给运行和检修带来了极大的不便。

随着DCS系统功能的不断增强、网络通信速度的提高、数据交换能力的增强,控制系统自动化和一体化的程度也越来越高,用一套DCS系统就能够集中地对锅炉、汽机、发电机设备及其相关辅助系统进行控制、保护和监控,从而大大减少DCS系统与其他系统和设备间的数据交换,减少接口设备,保证数据指令的传递执行速度。如DHE,MEH,BPC和锅炉吹灰控制系统等以往采用专用控制设备的系统,在一些主流的DCS系统中已实现了一体化控制系统结构,使系统网络结构更简洁,系统的可靠性也能得到提高。

因此,在2012年机组大修期间对控制系统进行了一体化改造,把原来独立控制的旁路、吹灰、DEH和MEH等系统纳入到DCS中,并在集控室操作台改造的同时,对电气后备屏、硬报警系统等进行同步改造,并统一纳入DCS控制系统,实现了控制系统的一体化。

1 改造前的控制系统

1.1 DCS系统

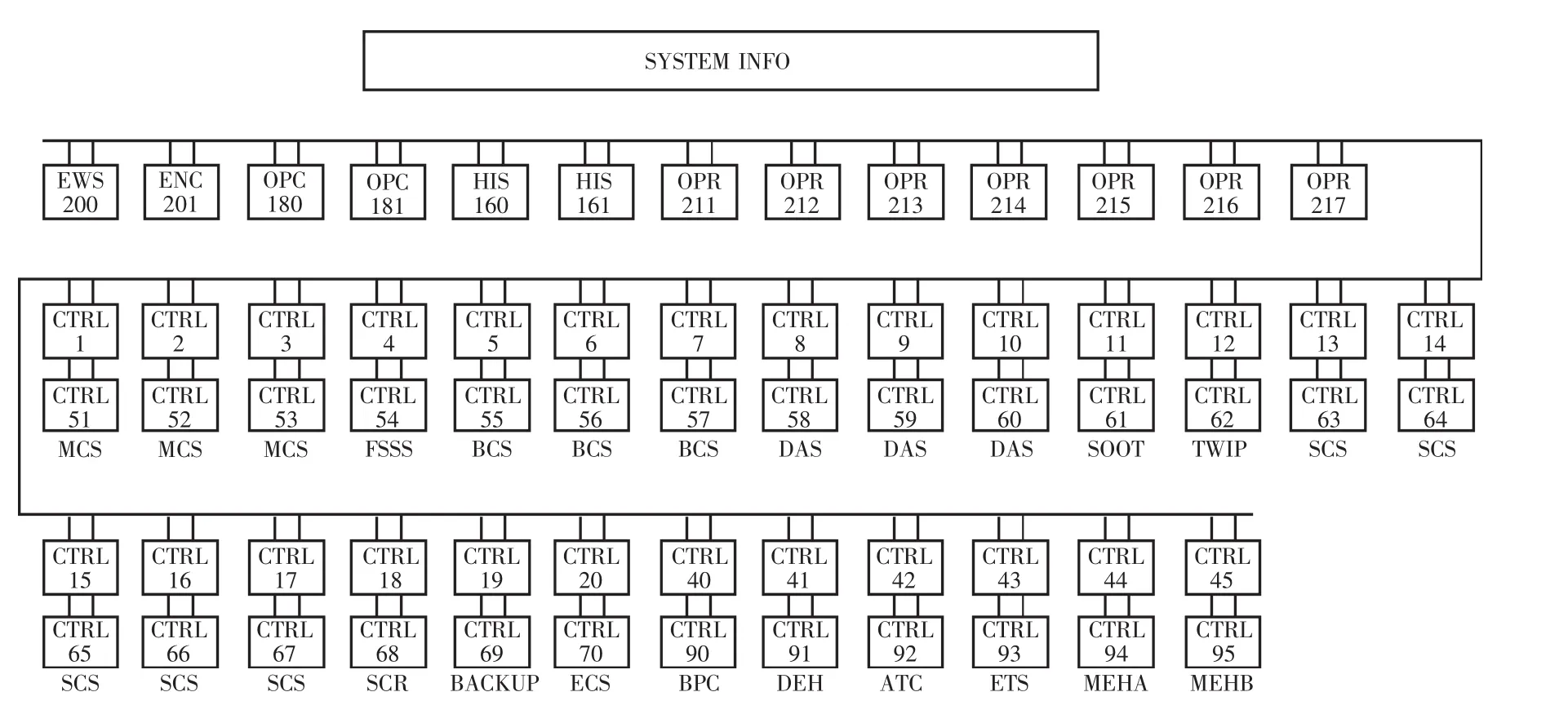

北仑发电厂3号机组控制系统选用ABB公司的INFI-90系统,控制系统组态如图1所示。

子系统都直接挂在冗余的INFI-NET高速通信环形网上。循环水泵控制系统的1个远方I/O柜布置在循泵房,通过冗余的远方I/O子总线与SCS过程控制单元相连。

1.2 DEH系统

DEH系统主要设备包括4个机柜,设在电子室;1个控制盘和1个后备盘作为插入盘放置在控制室后备盘上。现场设备包括电磁阀、位置开关、阀位变送器、电液转换器、压力开关、温度开关和汽机转速发送器。控制系统由管理控制器、系统控制器、主控制器、阀门控制器、系统总线和输入/输出组件组成。

控制盘、备用盘设置在主控室的后备操作盘上,控制人员对汽机运行的监视、操作都通过轨迹球在CRT上完成。电子室的机柜门上另设1个监视盘,用于监视机组的运行状态和故障报警,能够显示导致汽机跳闸的重大故障。

1.3 MEH系统

MEH控制系统由WOODWARD 505调速系统和给水泵汽轮机保护联锁部分组成,具有启动、给水控制、跳闸保护、在线试验等功能。给水泵汽轮机的保护采用硬接线反逻辑结构,即正常工作时各串联的保护接点是闭合的,各闭合接点最终驱动2个跳闸电磁阀,跳闸电磁阀正常运行时带电,任意一个跳闸电磁阀失电时给水泵汽轮机即跳闸。

1.4 旁路系统

旁路控制系统采用瑞士苏尔寿的AV6,由1个控制柜中的29块模件及安装在操作台上的控制面板组成,其中包括信号采集、程序控制、供电及报警等功能模件,共同处理和实现旁路系统的各项控制策略。控制柜中,配有2路冗余的电源回路,提供机柜中各模件的信号和控制电源。旁路控制系统的操作台与DCS系统M/A硬手操站一同布置在主控制室的操作台上,采用桌面插入型配置。

1.5 吹灰系统

吹灰器控制系统采用美国FORRY公司的SBC2000,主要由1个上位机、1个I/O柜、每个吹灰器的就地操作箱、母管减压站的电动隔离阀和气动基地式压力控制箱等组成,I/O控制柜位于电子室。

1.6 PPI系统

PPI(继电器保护)系统是独立于DCS系统的全厂保护系统,其内部逻辑控制回路全部由固态继电器搭设而成(俗称为硬逻辑)。

系统的主要控制逻辑是MFT(主燃料跳闸)逻辑、OFT(低负荷油跳闸)逻辑、IFT(点火油跳闸)逻辑和各台磨煤机的跳闸逻辑,其中以MFT判断逻辑最为主要。尽管PPI是独立的保护系统,但由于其纯粹由固态继电器搭设而成,部份信号的取样仍然依赖DCS,如总风量低于30%、主蒸汽温度高于566℃等跳闸信号,均由模拟量信号先送至DCS内经过逻辑比较判断后,再输出至PPI系统。

1.7 电气系统

图1 北仑发电厂3号机组INFI-90控制系统

集控室内的电气系统配置:发电机开关、中压进线开关和备用进线开关的控制为硬手操,状态监视为传统的红绿灯指示,表计为指针式仪表。发电机电流、电压、有功功率、无功功率、功率因数、频率、励磁变压器功率等采用交流信号直接接入。励磁系统控制为带灯按钮。同期指示为2路100 V交流量直接接入双电压表、双频率表、同步表及指示灯。电机调速采用按钮方式。发电机出口有一个同期选择开关,四段中压母线工作进线、备用进线各有同期选择开关。启备变有载调压手/自动切换在GCB屏(发电机控制屏)上为硬手操,手动调节采用旋钮方式,采用1-19档指示灯指示方式。

2 一体化改造方案及实施

在充分调研的基础上进行了可行性分析,确定采用艾默生公司的OVATION系统为一体化改造后的控制系统,并利用大修实施了3号机组控制系统的一体化改造。

2.1 DCS系统

MCS,SCS,DAS系统逻辑与原ABB逻辑完全对应,保证联锁动作正确,模拟量回路调节方向正确,调节品质不低于改造前。原系统流程图操作画面有120幅之多,画面信息含量低,操作员操作量大。改造后,流程图减少至约70幅,单幅信息含量大,界面友好,更加符合操作员的操作习惯。原有BMS控制为PPI柜+BCS控制,即:PPI柜(保护继电器柜)实现炉膛安全保护功能,控制器BCS系统实现油枪及磨煤机系统的管理。改造后方案为:MFT继电器柜+FSS+BCS控制,即:炉膛安全保护功能由MFT继电器柜及FSS控制器共同实现。软件与硬件同时动作的方式增强了可靠性,满足了故障安全型系统的需求。保证保护动作正确、及时的同时,使控制逻辑更具可读性,维护更简单。

一体化改造的主要工作内容如下:

(1)取消原0 m层过渡柜,就地来的电缆直接进入电子室。新系统的I/O分配尽量按照原位置布置,并对其进行优化,如信号冗余、信号分卡、按工艺流程分类等。

(2)控制设备的逻辑基本不变,对现有的控制逻辑进行必要的整理与简化;对自动控制系统的控制策略进行优化,如协调控制、主汽温度控制、RB功能、AGC功能、一次调频等。

(3)原有DCS系统画面是按照控制器的控制对象进行分类的,不符合运行人员的操作习惯,改造后的DCS系统画面按工艺流程进行分类,更便于操作。

(4)原有DCS系统的凝结水泵、循环水泵、闭式泵、前置泵、一次风机、送风机、引风机的A/B泵(风机)控制同属一个控制器,若控制器故障,将对机组安全运行带来极大的威胁。改造后的DCS系统将上述重要辅机的A/B泵(风机)控制配置在不同的控制器中,以分散风险。

(5)由于硬报警盘取消,DCS系统送至硬报警的数字量输出通道也随之取消,报警信号改为直接送大屏幕显示。

(6)原TSI信号通过通信方式在DCS系统上显示。由于通信软件不够完善,导致对应的DCS控制器负荷率达到100%,数据刷新时间长达5 s。本次改造后将TSI的模拟量信号直接输入DCS系统输入通道。

(7)原系统未包含吹灰控制系统,其功能由PLC实现,操作及监控均极为不便,且PLC系统程序为黑箱,维护难度大。改造后,吹灰功能由DCS系统一体实现,操作、监控、报警功能齐全,控制逻辑透明,故障诊断方便。

2.2 DEH/MEH系统

改造范围限于DEH控制部分(上位监控系统+启停顺控+调门控制+阀门定期试验+超速保护/PLU/IPR等功能+ETS)。原MEH操作只能到电子间控制柜盘面上进行,非常不方便,改造后可以直接在控制室操作员站上直接调用MEH画面完成操作。

主要改造工作内容如下:

(1)PLU功能的实现。机组原PLU功能通过东芝卡件实现,一路来自检测发电机电流的TA信号,另一路来自主机首级压力信号。改造后的系统采用OPC保护,当转速到达3 090 r/min时,OPC保护动作,快速关闭高、中压调门。另外增加2个功率信号和2个首级压力信号,使该保护构成三重冗余。

(2)发电机并网、主汽压力、首级压力等重要信号配置成三重冗余。

(3)完善主机振动保护,通过“水平振动高高”和“垂直振动高”相与,或“垂直振动高高”和“水平振动高”相与后实现振动保护。

(4)原主机共安装3个磁阻式探头供DEH使用。原来进DEH的3个转速信号,改造后进入DEH基本调节柜(以下称BTC柜)的超速保护卡件(以下称SDP卡),构成三重冗余,具有硬件和软件的103%OPC功能和110%超速跳闸功能,以及转速模拟量调节和显示。保留原电涡流式探头,用于主机零转速测量和盘车投停联锁。

(5)原来现场伺服阀接线为2个线圈并接后用1根控制电缆与控制系统连接,使得阻抗减半,当一个线圈短路故障时将影响另一线圈,不利于调门安全可靠运行。此次改造中为伺服阀各增加1根电缆,将每个伺服阀线圈分别连接到阀位控制卡上。

(6)除了主机车头机械超速保护外,增加硬跳闸回路,通过2路电磁阀动作来跳闸主机:一路是主跳电磁阀MTSVA和MTSVB失电,泄去安全油后跳闸主机;另一路是机械电磁阀MTS得电,机械传动连杆与主机车头手动打闸以及超速飞环等装置连接(任一动作跳机),泄去安全油后跳闸主机。

2.3 旁路控制系统

原旁路系统只能在操作盘面上操作,改造后可以在控制室操作员站上直接调用旁路系统操作画面操作。将压力/温度控制功能及快开/快关保护逻辑移植至DCS系统,阀门定位卡改成PVR10-EP,就地部分均保持不变。

2.4 ECS系统

电气部分主要是将原GCB盘上的控制、显示、报警等功能改由DCS的ECS系统实现。

2.4.1 模拟量信号的改造

原GCB屏上的信号为直接接入,没有经过变送器。现在接入ECS系统,通过变送器转化成4~20 mA接入。中压系统模拟量直接为4~20 mA量,原来已经送给DAS系统,改造时从DAS系统取点即可。同期显示回路增加变送器,变换为4~20 mA送入ECS。这些同期变送器可以实现发电机出口开关在同期并网过程中发电机电压和系统电压角差变换的显示,并无同期功能。励磁系统方面,将原GCB屏上的按钮操作全部改为ECS系统,实现画面操作,不改变原任何功能。

2.4.2 开关量信号的改造

开关量信号主要有:中压系统控制,启备变有载调压,发电机同期操作、显示,DEH操作台装设的发变组紧急跳闸按钮,灭磁开关紧急跳闸按钮,紧急起动柴油发电机按钮,直接在ECS中新增相关I/O点。新增硬报警部分,完全保留原GCB光字牌的报警,将硬报警接入SOE,并由SOE转发至ECS系统。

3 改造效果

通过对DCS/DEH/MEH等控制系统的一体化改造,达到了以下效果:

(1)解决DCS/DEH控制系统老化及部分备品备件缺乏的问题,提高控制系统的可靠性,减少故障率。

(2)解决原系统存在且无法消除的一些缺陷,如温度信号漂移、信号不能强制等。

(3)大大提高系统控制的精确性和灵活性,机组的控制水平得到很大提高。

图2 控制系统一体化改造后系统

(4)新DCS系统由于大量采用新技术和新设备,大大提高了系统的可靠性和可用性。

(5)由于把吹灰系统、电气后备盘等系统集成到了新的DCS系统,同时采用大屏幕等新的监视设备,大大方便了运行人员对系统的监视和对相应设备的操作。

(6)控制系统一体化改造后,各系统的备品备件统一,明显减少备品备件的费用。

改造完成后,新的控制系统能保持10年以上的稳定运行,将为机组安全、稳定、经济地连续运行提供可靠的保障。改造后的DCS系统图见图2。

4 结语

北仑电厂3号机组控制系统改造后,将原INFI-90、旁路、吹灰、DEH和MEH等系统均作为DCS的功能站连接在系统主干通信网上,在尽可能节约资金和效益最大化的前提下完善系统,最大限度地提高机组自动化水平,减少维护工作量,进一步提高了控制系统的响应速度、安全性、稳定性、可靠性,保证了设备的安全、稳定、长周期运行。

[1]孙长生.电力行业热工自动化技术的应用现状与发展[J].自动化博览,2008(4):24-28.

[2]张健.分散控制系统一体化的发展与应用[J].江苏机电工程,2004,23(2):57-58.

[3]杨传斌.火电机组控制系统一体化技术应用[J].中国新技术新产品,2010(11):136-137.