超声作用下摩擦频率及载荷对GCr15/45钢摩擦副摩擦学性能的影响

乔玉林,崔庆生,臧 艳,杨善林

(1.装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072;2.装甲兵工程学院机械产品再制造国家工程研究中心,北京100072)

摩擦是自然界中普遍存在的现象,物体间的摩擦有时会严重制约能源的利用率,影响生产效率的提高,给生产带来安全隐患,还会造成环境污染等[1]。润滑减摩是减少材料摩擦磨损最为有效的方法之一,其作用原理是利用润滑剂来降低(或抑制)两摩擦表面之间的摩擦力或其他形式的表面破坏作用[2]。超声振动减摩是一种特殊的减摩方法,其作用机理是利用超声波在媒质中传播时产生的特殊效应,如化学效应、力学效应、热学效应等,来改善摩擦副接触界面的润滑状态,从而使摩擦因数降低[3-5]。熊田明生[6]研究发现:超声振动可使摩擦阻力降低至原有的 1/30~1/10。Kumar等[7]在研究超声振动对摩擦因数的影响时发现:纵向振动和横向振动都会使接触面的摩擦因数下降,并且随着振动幅度的增加,摩擦因数不断减少。吴博达等[8]研究发现:超声振动使摩擦因数迅速下降,振幅小于5 μm时,摩擦因数降低幅度较大;无论是金属材料还是非金属材料,超声振动都可以使其摩擦因数显著下降,其中金属材料的摩擦因数降低更为显著。王文浩等[9]通过研究干摩擦时超声波作用下电机定转子间的摩擦因数变化规律,发现:当定子和转子间的转速为40 r/min时,定子行波振动使摩擦因数降低了约30%。杨善林等[10]研究发现:采用液体石蜡润滑剂,当摩擦频率为2 Hz、摩擦载荷为40 N时,超声振动使GCr15/45钢摩擦副间的摩擦因数和磨损体积分别减小了10%和49%。

超声振动在干摩擦下可有效地改善摩擦副的减摩抗磨性能,但油润滑下超声振动对摩擦副间的减摩抗磨性能的影响研究很少。因此,笔者拟考察在超声振动作用下,摩擦频率和摩擦载荷对GCr15/45摩擦副的减摩抗磨性能,并初步探讨其超声减摩抗磨机理。

1 试验材料与方法

1.1 试验材料

试验所用摩擦副上试样为Φ 6 mm的GCr15圆球,硬度为770 HV;下试样为Φ 25.4×6 mm的45钢圆块,硬度为210 HV;试验所用基础油为液体石蜡,化学纯。

1.2 试验方法

超声振动摩擦试验在改进的MFT-R4000往复摩擦试验仪上进行。通过在油槽壁上加装超声换能器,在超声电源的激励下,超声换能器产生超声振动,进而引起油槽和下摩擦副产生超声振动,从而使摩擦副间的相对运动处于油润滑和超声振动耦合作用环境中。

摩擦试验参数为:室温,摩擦时间10 min,摩程为10 mm,超声电源的频率为36 kHz,油槽中润滑剂为 20 mL。摩擦频率分别为 1、2、4、5 Hz,载荷分别为5、10、15、20 N,载荷加载方式为砝码加载。摩擦试验结束后,将45钢圆块放入丙酮溶液中超声清洗5 min,除去磨痕表面的油污后,用 KEYENCE VK-9700K型高精度数码显微镜测量磨痕的磨损体积量,在Quanta200型环境扫描电镜(SEM)和 Nova NanoSEM650型环境扫描电子显微镜上分析磨痕表面形貌。

2 试验结果与分析

2.1 摩擦频率对GCr15/45钢摩擦副摩擦学性能的影响

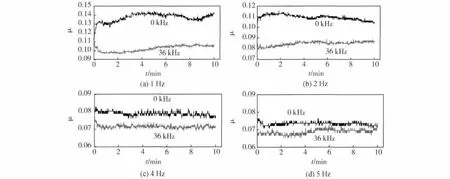

图1给出了不同摩擦频率下,在有、无超声振动作用时摩擦副间的摩擦因数随时间的变化曲线。可以看出:在试验摩擦频率范围内,超声振动均可降低摩擦副间的摩擦因数。当摩擦频率较低时,超声振动对摩擦因数的降低幅度较大,当摩擦频率为1 Hz和2 Hz时,超声振动使平均摩擦因数分别降低了22%和24%;当摩擦频率增大到4 Hz和5 Hz时,超声振动使摩擦因数分别减小了10%和5%。这说明较低的摩擦频率有利于超声振动减小摩擦副间的摩擦因数,随着摩擦频率的增加,超声振动的减摩幅度逐渐减小。

图1 不同摩擦频率下,在有、无超声振动作用时摩擦因数随时间的变化曲线(10 N)

图2 不同摩擦频率下,在有、无超声振动作用时45钢表面体积磨损量曲线(10 N)

图2给出了不同摩擦频率下,在有、无超声振动作用时45钢表面的体积磨损量。可以看出:不论有、无超声振动,随着摩擦频率的增大,45钢表面的体积磨损量呈逐渐减小的趋势;而且在不同摩擦频率下,超声振动均可进一步降低45钢表面的体积磨损量。当摩擦频率分别为1、2、4、5 Hz时,在超声振动作用下体积磨损量分别降低了29%、32%、16%、15%。这说明在试验摩擦频率范围内,较低摩擦频率下,超声振动对GCr15/45钢摩擦副间的磨损有较明显改善,其中摩擦频率为2 Hz时最为明显。这主要是因为摩擦表面油膜厚度随着摩擦频率的增加而增加,油膜越厚,接触表面间的润滑状态就越好[11]。

图3给出了不同摩擦载荷作用下,超声振动对GCr15/45钢摩擦副间摩擦因数的影响。可以看出:在试验载荷范围内,超声振动均可降低GCr15/45钢摩擦副的摩擦因数,其降低幅度在18% ~22%之间。

图4给出了不同摩擦载荷下,在有、无超声振动作用时45钢表面的体积磨损量。可以看出:不论有、无超声振动作用,随着摩擦载荷的增加,45钢表面体积磨损量呈逐渐增加的趋势。

图3 不同摩擦载荷作用下,超声振动对GCr15/45钢摩擦副间摩擦因数的影响

图4 不同摩擦载荷下,在有、无超声振动作用时45钢表面体积磨损量

2.2 磨痕表面形貌分析

图5给出了摩擦载荷为10 N,在不同摩擦频率下,有、无超声振动作用时的45钢表面磨痕形貌。可以看出:无论有、无超声振动作用,随着摩擦频率的增加,磨痕宽度均减小;但在相同摩擦频率下,超声振动均可减小磨痕宽度,如当摩擦频率为2 Hz时,无超声振动下的磨痕较宽,表面分布着大量较深的犁沟和材料塑性变形剥落后产生的剥落坑,如图5(c)所示,在超声振动作用下,磨痕宽度减小,表面较光滑,犁沟数量减少,超声振动明显减轻摩擦表面间的磨损,如图5(d)所示。因此,在不同的摩擦频率下,有、无超声振动作用时,摩擦副间的磨损机制主要为磨粒磨损,而超声振动可明显降低磨粒磨损的程度。

图5 不同摩擦频率下,在有、无超声振动作用时45钢试样磨痕表面形貌(10N)

图6给出了摩擦频率为1 Hz时,不同摩擦载荷下,在有、无超声振动作用时45钢试样磨痕表面形貌。可以看出:无论有、无超声振动作用,磨痕宽度均随摩擦载荷的增加而增大;但在同一载荷下,有超声振动时的磨痕宽度变小,磨痕表面犁沟数量减少,磨痕表面较光滑,如当载荷为10 N,无超声振动时,由于GCr15的硬度远大于45钢,在相对摩擦过程中,GCr15表面微凸体挤压入45钢中,起到犁耕作用,在磨痕表面产生犁沟,磨损形式为磨粒磨损,如图6(c)所示,加入超声振动后,磨痕变窄,表面犁沟数量减少,磨粒磨损程度减轻,如图6(d)所示。

图6 不同摩擦载荷下,在有、无超声振动时45钢试样磨痕表面形貌(1Hz)

2.3 超声振动减摩作用机理分析

图7为油润滑条件下,超声振动的作用机理示意图。在油润滑条件下,当正压力 FN作用于GCr15/45钢摩擦副时,45钢以一定速度υ1在GC15表面作相对滑动,其润滑机理符合Stribeck曲线,摩擦因数与黏度、速度成正比,与载荷成反比。超声振动时,当超声振动以一定速度υ2传递到45钢表面时,45钢表面的质点就会按椭圆轨迹进行振动,其振动方向为椭圆的切线方向,将摩擦副接触区的某一点沿椭圆切线的振动分解为纵向振动和横向振动。纵向振动对GCr15产生垂直向上的力,可以减少45钢表面所承受的正压力,从而使摩擦力减小。但横向振动对GCr15产生水平驱动力,水平驱动力会导致润滑油不易在45钢表面形成润滑油膜,不利于摩擦因数的减小。因此,超声振动通过这2种作用影响摩擦副间的摩擦磨损。此外,在超声振动作用下,摩擦过程中产生的硬质磨屑被迅速清理出磨痕表面,有效地阻止了磨屑的二次磨粒磨损。

图7 油润滑条件下超声振动作用机理示意图

[1] 中国农业机械化科学研究院工艺材料研究所.磨粒磨损与抗磨技术译文集[M].北京:中国农业机械出版社,1982:1-6.

[2] 刘家浚.材料磨损原理及其耐磨性[M].北京:清华大学出版社,1997:5-8.

[3] 彭太江,杨树臣,杨志刚,等.超声波的建模特性[J].吉林大学学报,2006,36(2):88-90.

[4] 曲建俊,姜开利,张凯,等.超声驱动的超声波振动减摩作用研究[J].声学学报,2001,26(6):497-502.

[5] 王文浩,郭吉丰,金龙,等.行波型超声波电机摩擦特性的实验研究[J].摩擦学学报,2010,30(2):168-173.

[6] 熊田明生.超声减摩性能的研究[J].声光与电子工程,1986(5):24-29.

[7] Kumar V C,Hutchings I M.Reduction of the Sliding Friction of Metals by the Application of Longitudinal or Transverse Ultrasonic Vibration[J].Tribology International,2004(37):833-840.

[8] 吴博达,常颖,杨志刚,等.超声振动减摩性能的实验研究及理论分析[J].中国机械工程,2004,15(9):813-815.

[9] 王文浩,郭吉丰,金龙,等.行波型超声波电机摩擦特性的实验研究[J].摩擦学学报,2010,30(2):168-173.

[10] 杨善林,臧艳,乔玉林,等.超声振动对GCr15/45钢摩擦副油润滑下的摩擦磨损性能影响[J].中国表面工程,2011,24(4):43-46.

[11] 乔玉林,杨善林,臧艳,等.超声振动对不同粘度润滑油的摩擦学性能的影响[J].润滑与密封,2012,37(4):6-9.