陶瓷基复合装甲防12.7 mm穿甲燃烧弹的靶试研究(Ⅲ)

丁华东,方宁象,王玉湘,张国军,许 艺

(1.装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072;2.浙江立泰复合材料有限公司,浙江德清313219)

以装甲钢为评价基准,陶瓷具有硬度高、密度低、韧性低的特性;高分子材料则具有韧性极好,但硬度和密度更低的特性。在防弹方面,陶瓷、装甲钢和高分子材料都有其优势和劣势。通过三者的合理组合,构成陶瓷基复合装甲,从而既综合利用其优势,又在很大程度上避免其不足,这是提高装甲防护能力和减小装甲质量的有效途径[1-2]。

在文献[1]和[2]的基础上,为降低防护面密度和充分发挥高分子材料韧性好的优势,基于陶瓷和高分子材料的特性,笔者设计制备了由Al2O3陶瓷和高分子材料构成的陶瓷基复合装甲板,并靶试考核其抗12.7 mm穿甲燃烧弹的防护能力,为陶瓷基复合装甲板的设计和制备提供依据。

1 靶板设计

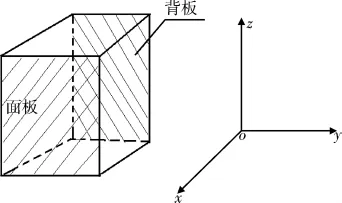

靶板尺寸约为300 mm×300 mm×35 mm。Al2O3层是由编号1-10的小板按上、中、下3组拼装而成。其中编号为1-8的小板尺寸为100 mm×100 mm×20 mm,编号9、10的小板尺寸为100 mm×50 mm×20 mm。靶板结构如图1、2所示,各层材料间胶粘工艺同文献[1]。防护面密度 ρA为91.22 kg/m2,取值为92 kg/m2。600D腈纶的密度为0.8 g/cm3;无纺布的密度为0.5 g/cm3;Al2O3陶瓷的密度为3.9 g/cm3;PE的密度为0.96 g/cm3。为便于搬运,用一层黑色纤维布包覆装甲板,其对防护的影响可忽略。

图1 靶板厚度方向结构示意图

图2 Al2O3陶瓷层拼装结构示意图(图中数字为编号)

复合装甲板设计思路为:

1)利用Al2O3陶瓷硬度高的特点,要求在弹丸与其碰撞时将弹丸撞碎,以降低和消散弹丸的穿甲能力;

2)腈纶和无纺布的作用是阻止穿甲弹直接与陶瓷板碰撞,以减少弹靶碰撞应力波对Al2O3陶瓷的伤害,尤其是其中的张应力波;

3)12 mm厚的PE层放在Al2O3陶瓷板后,PE层的背面是自由面,以充分利用PE韧性好的特性,使其沿弹丸前进方向可以不受约束地变形,其目的是通过PE层的整体变形,消耗弹丸穿过陶瓷板后的残余动能,同时也防止弹丸碎片和Al2O3陶瓷碎片的飞溅,即防二次效应。

2 靶试结果

靶试条件:现役12.7 mm穿甲燃烧弹,射距100 m,垂直入射。通过JYJ98A水平天幕靶,用XG2002电子测试仪测量弹丸出口25 m处的速度,标为V25,V25实测值为810 m/s。靶板固定方式如图3所示,弹着点大约位于图2中1、2、4号陶瓷片的交界处偏1号的位置,靶试结果如图4-6所示。

图3 靶架上的靶板

图4 着弹后的靶板(V25为810 m/s)

图5 靶板前的弹丸碎体

图6 夹在Al2O3陶瓷层与PE层间的弹丸残体

比较图2-4,可以判定靶试后靶板中Al2O3陶瓷拼装的上组(1、2、3 号)与中组(9、4、5、10 号)已不在同一平面,即在弹丸冲击作用下,上组已沿上、中组的接缝向后(弹丸前进方向)破碎了,只是由于PE层的包覆作用,弹丸才没有贯穿靶板,靶板向后隆起一个鼓包,鼓包沿弹丸前进方向的最大位移约为200 mm,故从应用角度看,该靶板仍有不足,这种结构还不便于实际应用。但按照靶试考核标准,靶板抗住了弹丸的打击,并且在靶板背面无二次效应,属于合格防护。

3 讨论

弹丸着靶后因与Al2O3陶瓷板碰撞而被撞碎,图5为靶板前发现的弹丸破碎体,图6为弹丸的弹芯残体,弹芯残体长度约为21 mm,约为原弹芯长度的40%(12.7 mm穿甲燃烧弹的弹芯原长度为51.4~52.2 mm),说明陶瓷层的硬度和厚度都达到了设计的要求,即把弹丸撞碎,以降低和消散弹丸的穿甲能力。也许陶瓷层还有减小厚度的空间。文献[1]的靶板也撞碎了12.7 mm穿甲燃烧弹弹丸,而且其Al2O3板的厚度为12 mm,这说明12 mm厚的Al2O3板足以撞碎弹丸。

靶板的PE背层在破碎Al2O3和弹丸残体的作用下,产生一个鼓包并向弹丸前进方向移动达200 mm,这肯定不是靶板实际应用所期望的。图1靶板结构设计为PE层的变形提供了充分的条件,但也至少存在2个不足:一是靶板背面刚度不足,造成变形过大;二是Al2O3板与PE层间的胶粘强度远低于PE层自身的抗拉强度,胶粘强度与PE的抗拉强度不匹配,这是靶板背面变形过大的一个原因。只有使Al2O3板与PE层间的结合强度与PE的抗拉强度相匹配,才能充分发挥PE材料韧性好和抗拉强度高的优势。

4 改进靶板结构的方案

改进后的目标:要防住100 m垂直入射的12.7 mm穿甲燃烧弹;靶试后靶板背面不产生二次效应;防护面密度不高于92 kg/m2。

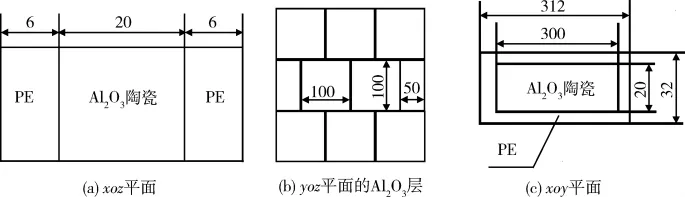

本文共设计3个方案。为便于说明设计方案,采用图7的坐标方法表示靶板的三维尺度。

图7 靶板的相关坐标(ox为厚度方向)

方案1:对现有靶板略作改进,靶板结构如图8所示。Al2O3小片组合成300 mm×300 mm×20 mm的陶瓷板,然后用PE缠绕该陶瓷板,每一层PE或者每3层PE间涂抹胶,完成PE层间的胶粘。靠近陶瓷板的PE层间宜每一层都涂抹胶,以求陶瓷板受压应力,且PE层有一定的刚性;靠外层的可每3层PE间涂抹胶,以求PE层有一定的延展性,消耗弹丸的动能和波能量。

靶板外形尺寸大约为312 mm×300 mm×32 mm,防护面密度接近90 kg/m2。防护效果应该高于图1的靶板,经过靶试改进后,还有降低靶板厚度和防护面密度的空间。

图8 方案1的靶板结构示意图

该方案作为单独的防护靶板是可行的,若用图8的靶板组合成更大的靶板,则靶板拼接处面临12 mm宽、32 mm厚的PE层单独防穿甲弹的局面,故方案1的装甲板不宜用于组合更大的靶板。

方案2:靶板结构如图9所示。靶板的防护面密度为81.84 kg/m2,简化为82 kg/m2。各层间涂抹胶以完成粘结,用胶量越少越好。

图9 方案2的靶板结构示意图(xoz平面)

方案3:方案3是方案2的修改版,即用2 mm的PE缠绕图9中厚度为6 mm的Al2O3层,获得图10的结构,防护面密度仍为82 kg/m2,其防护能力应高于方案2。

图10 方案3的靶板结构示意图

因为12.7 mm穿甲燃烧弹弹径D=13.01 mm,弹芯径d=10.8~10.9 mm,当用图10靶板组合成更大靶板时,在6 mm厚的Al2O3层拼接处有宽4 mm、厚6 mm的陶瓷缝,4 mm小于10.8~10.9 mm的弹芯径,Al2O3的硬度又高于弹芯的硬度,若弹丸恰恰打在6 mm厚的 Al2O3层拼接处的中心,则Al2O3层将会切削弹丸,大大降低弹丸的穿甲能力;若弹丸没有打在陶瓷缝的中心,则陶瓷对弹丸有偏弹的效应,也大大降低弹丸的穿甲能力;何况该陶瓷缝还填充有PE层,故该陶瓷板缝并不是靶板的防护弱点。以前类似的陶瓷接缝靶试已验证了关于切削弹丸和偏弹认识。该方案弥补了方案1的不足,可用于组合成更大的靶板。

5 结论

由Al2O3陶瓷、PE材料、600D晴纶和无纺布构成的陶瓷基复合装甲板,能防住100 m垂直入射的12.7 mm现役穿甲燃烧弹,靶板防护面密度为92 kg/m2,靶板能“撞碎”弹丸,弹丸破碎后可用于穿甲的弹芯长度约为原弹芯长度的40%;靶板背层的PE虽有鼓包并向后移动200 mm,但仍能有效消除二次效应。

致谢:感谢中国兵器装备集团第208研究所检测室郭洪涛主任和田贵义高工在靶试中给予的支持和帮助!

[1] 丁华东,方宁象,刘云峰,等.陶瓷基复合装甲防12.7 mm穿甲燃烧弹的靶试研究(Ⅰ)[J].装甲兵工程学院学报,2012,26(1):78-81.

[2] 丁华东,方宁象,刘云峰,等.陶瓷基复合装甲防12.7 mm穿甲燃烧弹的靶试研究(Ⅱ)[J].装甲兵工程学院学报,2012,26(2):77-79.