滚珠丝杠副轴向静刚度立卧检测方案对比分析**1

徐凤翔 王禹林 冯虎田

(南京理工大学机械工程学院,江苏南京 210094)

随着数控机床的加工精度、驱动速度的要求越来越高,作为基本功能部件之一的滚珠丝杠副也向着高精度、高速化的方向发展,并且由于其性能直接影响数控机床的定位精度,进而影响加工精度而被大家广泛研究。进一步研究发现滚珠丝杠副自身的轴向受力变形,尤其是滚珠与滚道间的接触变形,对数控机床的定位精度有很大影响[1]。因此,对滚珠丝杠副轴向静刚度的研究越来越受到人们的重视。目前,国内已有相关学者对滚珠丝杠副轴向静刚度进行了研究,如山东建筑大学的宋现春[2-3]等人对单、双螺母滚珠丝杠副轴向静刚度的影响因素进行了分析;台湾学者Chin Chung Wei[4]等人引用赫兹接触理论并使用滚动轴承中分析接触角变化的方法对滚珠丝杠副的接触变形进行了研究;吉林大学的吴长宏[5]等人考虑螺旋升角的影响对滚珠丝杠副轴向接触变形的各影响因素进行了分析。在理论分析的基础上,部分学者研究设计轴向静刚度试验装置,如山东建筑大学与山东博特合作开发的滚珠丝杠副静刚度测量仪,采用卧式液压加载,压力连续可调,但加载系统复杂,成本较高[1,6];东南大学的陈晶晶[7]等人在材料试验机的基础上,设计了专用夹具,可实现滚珠丝杠副的轴向拉力试验,但受到装置尺寸限制,可测直径系列少,通用性较低。因此,对滚珠丝杠副轴向静刚度检测方案的设计还有待进一步研究与优化。

1 轴向静刚度理论

滚珠丝杠副的轴向静刚度是非线性的,为了便于理论分析研究,可将其视为几个线性和非线性弹性元件的组合体,其来源包括:滚珠丝杠的轴向静刚度(Rs);径向载荷作用下滚珠螺母体和丝杠的轴向静刚度(Rn/s);滚珠与滚道接触点处的轴向静刚度(Rb/t)[7]。

1.1 滚珠丝杠的轴向静刚度

滚珠丝杠的轴向静刚度是根据在轴向力ΔF作用下,滚珠丝杠产生Δls的弹性变形求得,并随支承方式的变化有不同的计算公式,具体计算过程可参见文献[8]。分析最终计算公式可知一端止推安装方式下Rs与材料属性、丝杠外径、轴向载荷作用点距固定端长度有关;两端止推安装方式下Rs与材料属性、丝杠外径、轴向载荷作用点距固定端长度以及两固定端之间丝杠长度有关。

1.2 径向载荷下滚珠螺母体和丝杠的轴向静刚度

滚珠丝杠副在受到轴向力或预紧力作用时,滚珠与丝杠、螺母的接触部分会产生径向力,带来径向变形,这对轴向静刚度会产生影响。理论分析时将丝杠看做受外部压力的圆柱体,将滚珠螺母体看做受内部压力的厚壁圆筒。在这种情况下轴向静刚度Rn/s的计算过程可参见文献[7]。分析最终计算公式可知Rn/s的影响因素包括材料属性、导程、循环圈数、接触角、丝杠外径、螺母内外径。

1.3 滚珠与滚道接触点处的轴向静刚度

滚珠与滚道接触点处的轴向静刚度来源于滚珠与丝杠、螺母滚道间的接触弹性变形,它对滚珠丝杠副整体的轴向静刚度有重大影响。由文献[5,7]可归纳其计算公式为

其中:Fa为轴向载荷,K0为一与轴向载荷无关的系数,与滚珠丝杠副的材料属性、接触角、螺旋升角、滚珠个数以及曲率比有关。

综合上述理论分析可知,影响滚珠丝杠副轴向静刚度的因素可归为3类:自身材料属性、规格型号和外部因素。其中自身材料属性指材料的弹性模量、泊松比等;规格型号确定了其结构尺寸参数,如公称直径、导程、螺旋升角、循环圈数等,属于关键影响因素;外部因素包括由于不同应用场合产生的不同的支承方式、载荷作用位置。在上述分析的基础上,可以更加明确地开展滚珠丝杠副轴向静刚度检测方案的设计,同时对试验装置的研发、重点研究关键影响因素并进行对比试验有指导意义。

2 检测方案设计

理论上,滚珠丝杠副轴向静刚度的检测方案应能将上述的3类影响因素全部测出,但实际操作起来具有一定难度,尤其是外部因素,欲对其进行测量需要添加支承轴承,不仅会引入额外的轴承变形,安装拆卸也较繁琐,另外想模拟不同载荷作用位置需将螺母置于丝杠上不同点进行试验,操作起来费时费力。进一步研究轴向静刚度理论发现,外部因素仅出现于滚珠丝杠的轴向静刚度分析中,是通过弹性杆轴向拉压模型推导而来,公式也比较简单且准确。因此,为了简化方案设计,分析关键影响因素,可以着重研究规格型号对轴向静刚度的影响,而材料属性只需在其他条件相同的情况下,选择不同材料的滚珠丝杠副即可分析,不影响检测方案的设计。

通过以上分析,检测方案应重点研究在轴向载荷作用下,丝杠相对于螺母的位移变形量,主要需解决3个问题:轴向载荷的施加与测量、轴向变形的测量及丝杠螺母防转机构的设计。传统的对样件加载的方式有密封液体加载、橡胶衬垫加载和刚性加载。密封液体加载具有加载力大、运行平稳、易于实现自动控制等优点,但成本高,维护麻烦;橡胶衬垫加载是在加载装置与样件间放一个橡胶衬垫,这样可减小加载装置的硬度对试件变形的影响,但橡胶衬垫在加载压力较大时常常被挤碎;刚性加载是加载装置直接通过刚性材料与样件接触,将加载装置的加载力施加到样件上,但试验过程中样件的变形会受到限制[9]。滚珠丝杠副轴向静刚度试验中,丝杠相对于螺母的位移变形量为微米级,属于微小变形,因此较适合采用刚性加载,选用目前已应用成熟的伺服电动机加减速机带动同步带轮,驱动双丝杠的加载机构,具有加载平稳、无级可调、易于自动控制、成本低廉、并且加载载荷可沿滚珠丝杠副轴向的优点。在上述分析的基础上,根据侧重点的不同,分别设计了卧式、立式2种检测方案。

2.1 卧式检测方案

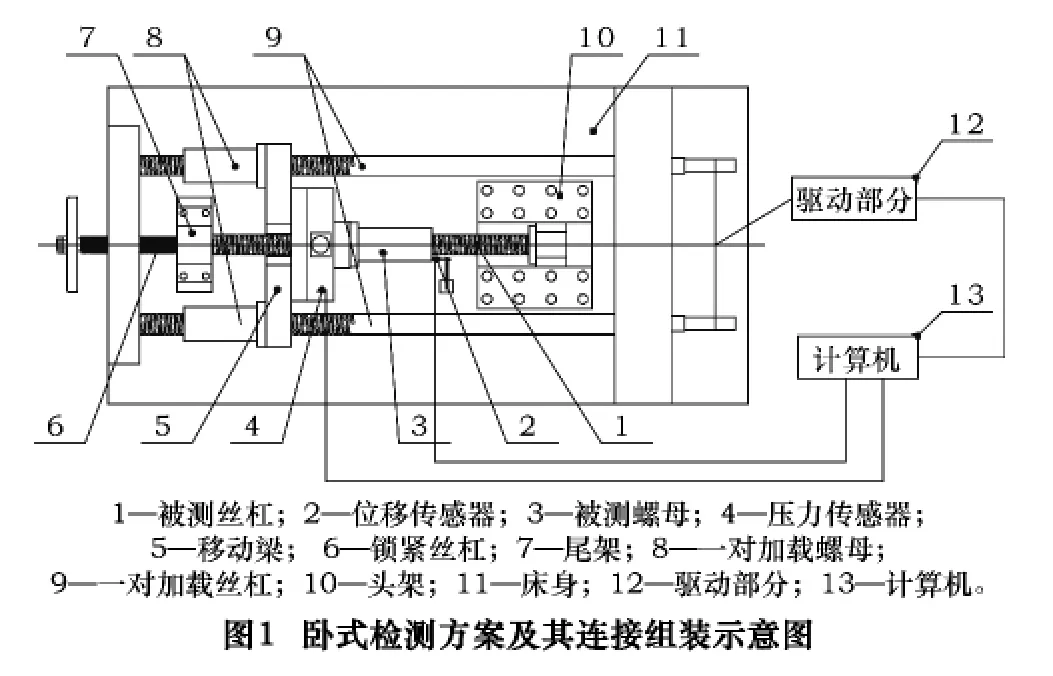

滚珠丝杠副轴向静刚度卧式检测方案采用固定被测丝杠、对被测螺母施加载荷的加载方式,位移传感器以床身为测量基准,测量被测螺母右端面的位移,通过对同步采集的力-位移数据进行处理可以分别绘制拉压状态下轴向静刚度曲线并计算其值的大小,实现轴向静刚度的测量。卧式检测方案如图1所示。

卧式检测方案选用了一款中空轮毂式拉压传感器,可空套在被测丝杠上,通过转接板及工装分别与被测螺母和加载机构相连,实现了被测滚珠丝杠副的轴向加载。设计采用头架固定,尾架可移动的结构,通过控制电动机的正反转实现被测滚珠丝杠副拉压状态下的轴向静刚度试验。其中被测丝杠一端铣出外花键用于防转,头架设计得十分坚实用于承受压力试验时较大的轴向压力载荷,尾架辅以锁紧丝杠则用于承受拉力试验时较小的轴向拉力载荷。该卧式检测方案对被测丝杠长度无固定要求、可测量螺母位于丝杠上不同位置的轴向静刚度,在一次安装条件下可进行拉压状态轴向静刚度试验。

2.2 立式检测方案

如图2所示,滚珠丝杠副轴向静刚度立式检测方案采用固定被测螺母、对被测丝杠施加载荷的加载方式,位移传感器使用磁性表座固定在下底座上,测量防转件下部的位移,通过对同步采集的力-位移数据进行处理可以实现轴向静刚度试验。

与卧式检测方案相比,立式检测方案具有以下几点不同:

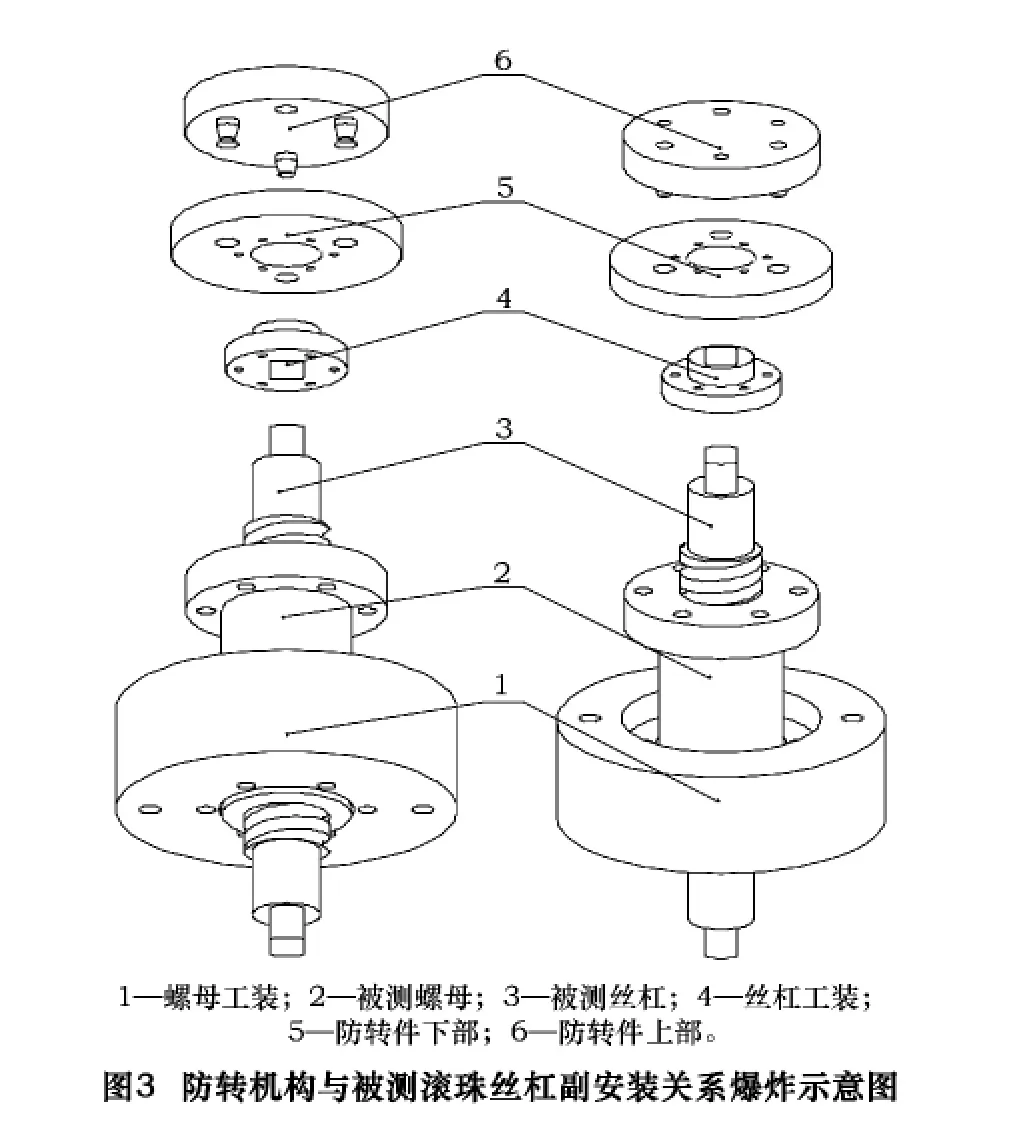

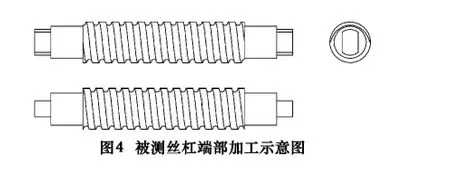

(1)防转机构。如图3所示,防转机构由防转件上部6、防转件下部5、丝杠工装4和螺母工装1组成。其中被测丝杠端部需额外加工出如键形的突出部,用于与丝杠工装4配合,如图4所示。防转件上部6与压盘固连,其下表面沿周向均匀布置多个(一般3个或4个)防转柱,防转柱头部加工有锥度,用于导向;被测螺母2安装在螺母工装1上,被测丝杠3与丝杠工装4配合,丝杠工装4与防转件下部5固连;试验时防转件上部6随移动横梁下降使防转柱插入防转件下部5对应的孔中,实现防转功能。对于不同型号的被测滚珠丝杠副,只需更换相应的丝杠工装和螺母工装即可。

(2)重点研究的轴向静刚度影响因素。立式检测方案着重研究滚珠丝杠副滚道与滚珠接触处的变形,而不考虑由于轴承支承方式、载荷作用位置等因素对轴向静刚度的影响,其优点是检测方案整体简单,灵活,并且试验样件可以做得很短,只需被测丝杠螺纹部分长度稍大于被测螺母长度即可,试验成本降低。

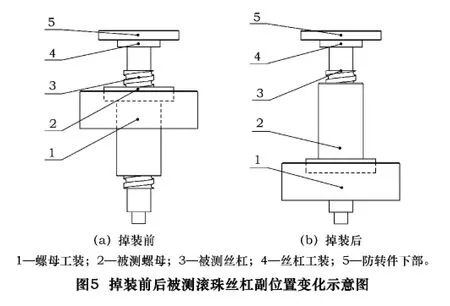

(3)拉压载荷的施加。方案设计移动横梁与被测丝杠无刚性连接,因此只能向下施加压力载荷。为实现轴向拉力试验,将被测滚珠丝杠副上下掉装,根据两次施加压力方向的不同,可分别视为受压和受拉工作状态下的试验。掉装前后被测滚珠丝杠副位置变化如图5所示。

(4)位移测量。采用“固定螺母压丝杠”的加载方案时,位移变形应测量被测丝杠相对于被测螺母在轴向载荷下的变形量,因此测量时的基准平面应选择被测螺母端面或与其连接的可视为刚性的平行平面,而位移变形的测量平面应选择被测丝杠承载端面,或与其连接的可视为刚性的平行平面。立式检测方案从便于位移传感器布置的角度出发,以厚实的下底座为测量基准,以防转件下部下表面为测量面,通过灵活的磁性表座进行固定,在保证测量精度的前提下,简化了传感器的安装。实际试验时位移传感器应与丝杠轴平行并尽量靠近丝杠轴,以减小测量过程中的阿贝误差。位移传感器可以设置1、2或4个,采取多个传感器时需按周向均匀对称分布。

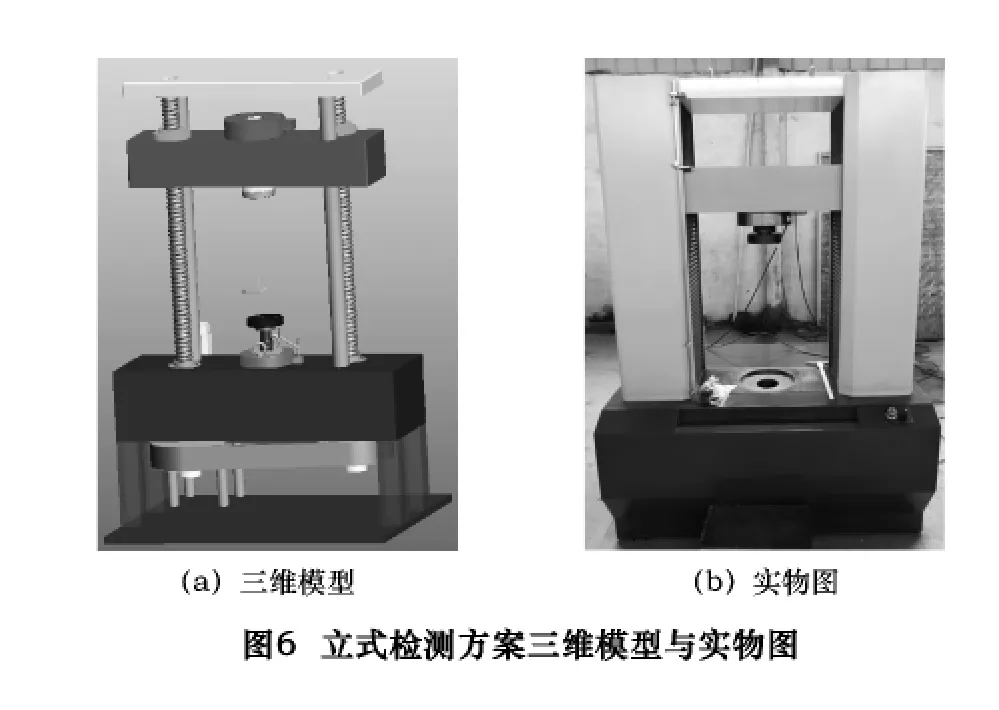

通过以上分析可以发现,立式检测方案相比于卧式存在一定优势,主要体现在:检测方案简单灵巧,位移传感器、样件安装拆卸方便,防转机构稳定可靠,整体造价、试验成本低廉等。针对立式检测方案采用Pro/E三维建模如图6a所示,加工出的试验装置实物如图6b所示(不包括防转机构与被测样件)。

3 结语

针对滚珠丝杠副轴向静刚度的影响因素,本文设计了卧式和立式两套检测方案,均能有效地实现轴向静刚度试验。综合对比下,立式检测方案具有一定优势并据此加工出实际试验装置,该装置具有测量精度高、可测量直径系列多、拉压试验兼顾、防转机构稳定可靠并且整体结构简单、操作方便的特点,为日后开展滚珠丝杠副轴向静刚度实际试验提供了硬件支撑,同时本文的设计思路也对其他同类检测方案的研究提供了可鉴之处。

[1]张玉清.滚珠丝杠副刚度及其对定位精度的影响[D].济南:山东建筑大学,2009.

[2]许向荣,宋现春,姜洪奎,等.单螺母滚珠丝杠副轴向刚度的分析研究[J].武汉理工大学学报,2009(12):54-57.

[3]何纪承,宋健,荣伯松,等.高速双螺母滚珠丝杠副轴向接触刚度研究[J].制造技术与机床,2012(8):59-62.

[4]Chin Chung Wei,Jen Fin Lin.Kinematic analysis of the ball screw mechanism considering variable contact deformations[J].Joumal of Mechanical Design,2003,125(4):717 -733.

[5]吴长宏.滚珠丝杠副轴向接触刚度的研究[D].长春:吉林大学,2008.

[6]王兆坦,朱继生,张瑞,等.滚珠丝杠副性能指标的测试与研究[J].制造技术与机床,2009(6):128-134.

[7]陈晶晶.滚珠丝杠副性能测试平台及轴向静刚度的研究[D].南京:东南大学,2010.

[8]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 17587.4—2008,滚珠丝杠副 第4部分:轴向静刚度[S].中国标准出版社,2009.

[9]赵四海,张云枝,王法磊,等.分离式霍普金森压杆试验台液压加载系统的研究[J].机床与液压,2011(1):52-54.