直驱双摆铣头综合性能测试研究**1

衣 杰 杨庆东 许道金

(北京信息科技大学机电工程学院,北京 100192)

数控机床是实现先进制造技术和装备现代化的基石,随着科技的发展,五轴联动加工中心已经在复杂的曲面及特殊零件加工中发挥着无可替代的作用,是现代高端加工制造的 重要加工工具[1]。直驱双摆铣头由力矩电动机直接驱动,结构简单,加工精度高,是为五轴联动数控机床的最重要关键功能部件,直驱双摆铣头的结构和性能在很大程度上决定了整台机床的性能,高性能、高可靠性的直驱双摆铣头对现代制造业的快速发展具有十分重要的意义。因此对直驱双摆铣头的性能进行测试研究,检测和提升直驱双摆铣头的整机性能,显得尤为重要。

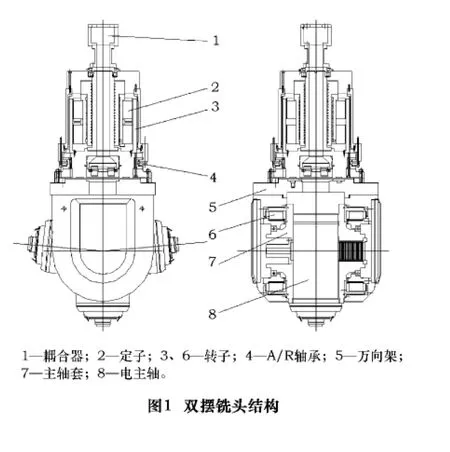

1 直驱双摆铣头的总体结构

力矩电动机直驱双摆铣头[2]结构原理如图1所示,该机构由一个让主轴绕各轴旋转的万向架及4个内嵌的力矩电动机和电主轴构成。力矩电动机直接驱动万向架和电主轴。第1台力矩电动机直接驱动万向架实现C轴的回转。另外2台(一对)力矩电动机经过叉头连接在万向架上,转子与电主轴套相连接,直接驱动电主轴摆动以实现A轴的回转。

2 直驱双摆铣头测试总体方案

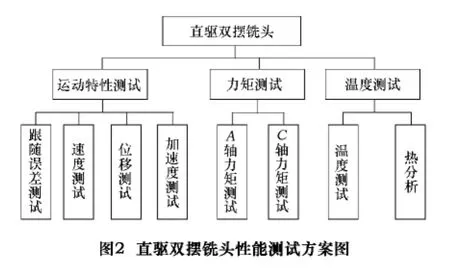

为满足直驱双摆铣头的性能测试要求,测试平台需要实时采集、计算处理及显示运动位移、力矩、温度等物理量并根据需要控制实验流程。本测试系统包含两台计算核心:一台为工控机安装XP系统和测试界面,主要负责直驱双摆铣头的运动控制及采集运动精度测试和力矩测试时的数据,同时还包括PMAC的反馈数据并对其进行处理、显示及人机交换;另一台以PMAC为核心的控制与功率机制运行其专用DSP软件,根据测试工控机的指令执行预设的运动程序并把数据参数实时返回给测试工控机。这样既完成测试任务也满足数据采集同步的要求,降低了设计难度和工作量,保证了两台计算核心都有足够的执行资源。测试方案如图2所示。

2.1 直驱双摆铣头的运动特性测试

直驱双摆铣头的运动特性是一个重要的性能指标,铣头的精度将直接影响着整台加工中心的加工精度。直驱双摆铣头的运动精度包含伺服控制精度如阶跃响应精度及跟随误差、位置速度及跟随误差加速度。本节分别对直驱双摆铣头的运动特性进行测试。

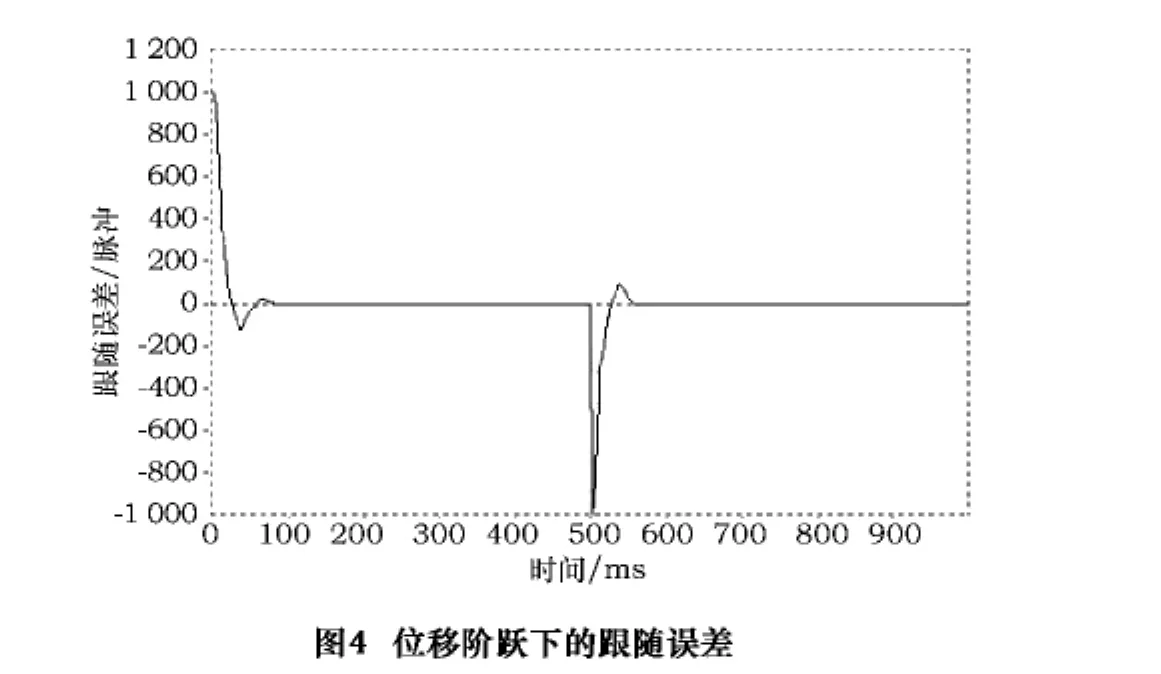

2.1.1 位移响应测试及跟随误差

位移跟随阶跃响应是伺服评价系统性能的核心指标之一。指令跟随响应可以反应系统的快速性、稳定性和准确性。通过观察指令跟随响应可以清楚地了解系统的响应快慢、稳态误差大小和控制系统稳定性等。测试时,给予阶跃指令,测试其响应曲线及相应的跟随误差如图3、4所示。

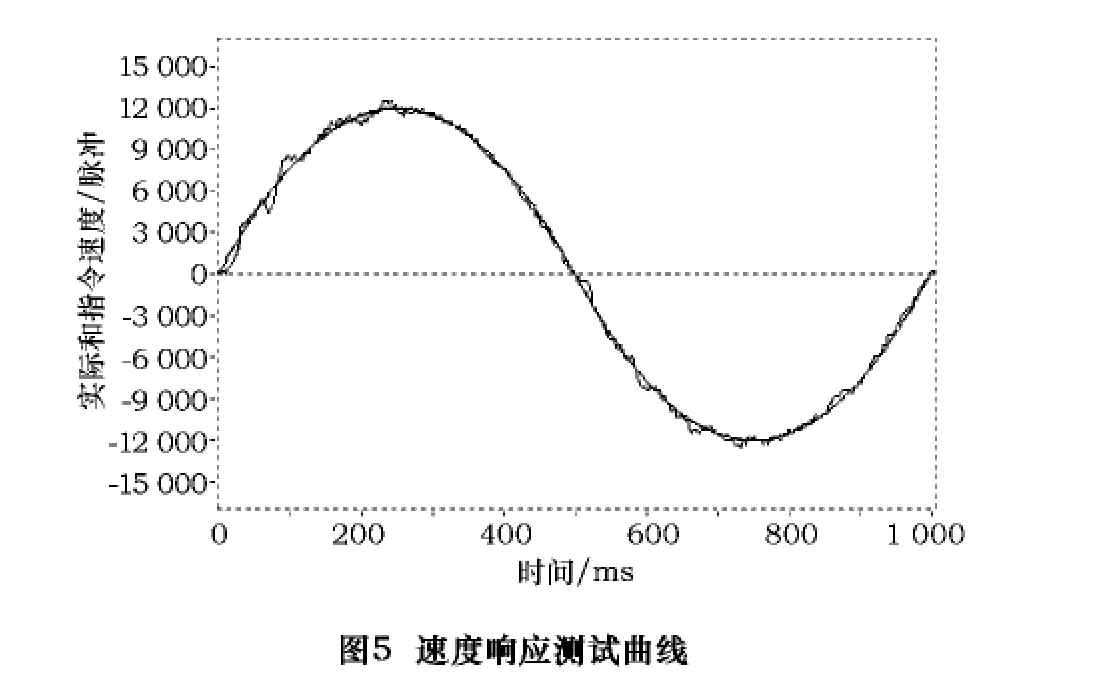

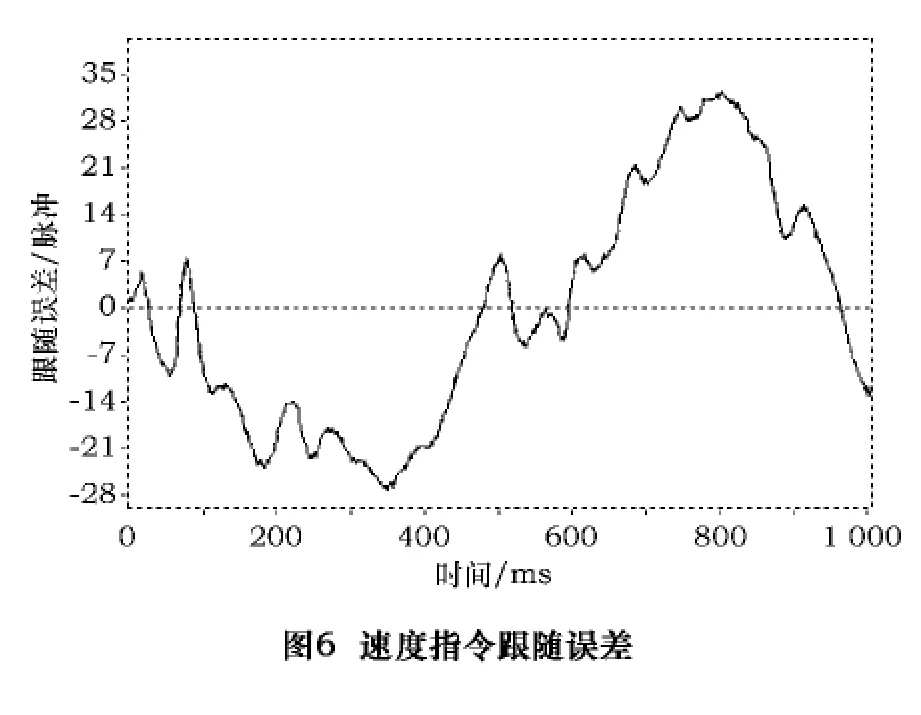

2.1.2 速度响应测试及跟随误差

对直驱双摆铣头来说,所运行的最大速度、速度的平稳性都是评价直驱双摆铣头性能好坏的重要指标,在现代数控机床中,速度平稳性越高,加工出的零件表面质量也越高。所以现代数控机床要求很高的调速性能,速度需要尽可能的平稳,如果速度波动过大会直接导致加工产品质量变差。本测试系统对直驱双摆铣头施加正弦速度指令,得出响应曲线及跟随误差如图5、6所示。

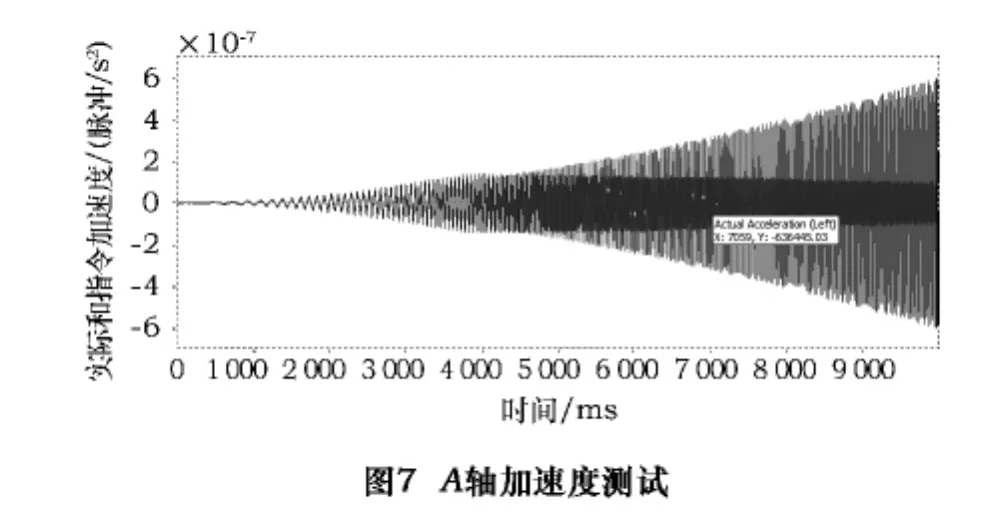

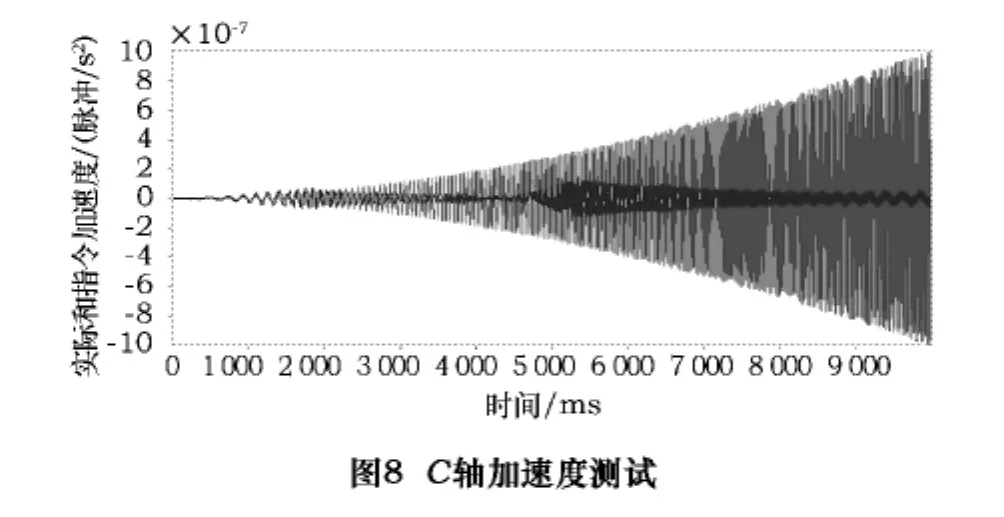

2.1.3 加速度测试

运用正弦扫频测试,测试频率范围1~50 Hz正弦波,闭环测试,速度、加速度参数均放至最大。如图7:正弦扫频测试A轴最大加速度为:14 398 264.67脉冲/s2,反馈为 1 000 000/圈,乘以 2倍后,换算为4.585 435 rad/s2。

如图8:C轴实际最大加速度:12 353 293.74脉冲/s2,反馈为 4 000 000/圈,换算为0.491 771 rad/s2。

2.2 直驱双摆铣头的力矩性能测试研究

直驱双摆铣头是五轴数控联动机床的核心功能部件,其核心零部件为力矩电动机,力矩电动机在直驱双摆铣头中的应用,为直驱双摆铣头提供了两个回转运动即A/C轴的转动,与机床的的X、Y、Z轴相互配合五轴联动,力矩电动机直接驱动双摆铣头相对传统的机械传动无反向间隙、结构紧凑、精度高、刚性好、传动效率高。内嵌力矩电动机直驱双摆铣头主要用于加工机构复杂的开关和曲面,如船用推进器叶轮等,因此力矩是直驱双摆铣头的一项重要的性能指标。

2.2.1 直驱双摆铣头的力矩测试方案

在设计双摆铣头测试方案时,一定要信号的采集、传感器的安装,以及测试信号[3]的准确完整性。在充分考虑直驱双摆铣头的结构特点及运动特性,设计了本测试系统的总体方案,搭建了直驱双摆铣头力矩测试的试验平台。测试系统的结构方案图如9所示。

2.2.2 直驱双摆铣头力矩测试试验

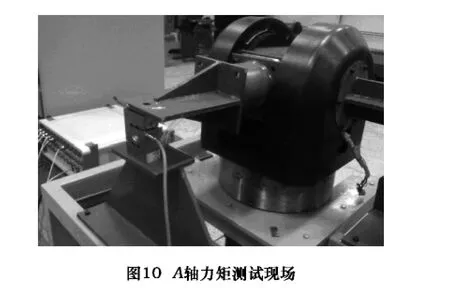

根据上述实验系统,对直驱双摆铣头进行力矩测试,分别对A/C轴进行堵转1 min,记录结果,每50 ms进行一次记录,共记录1 200个数值。

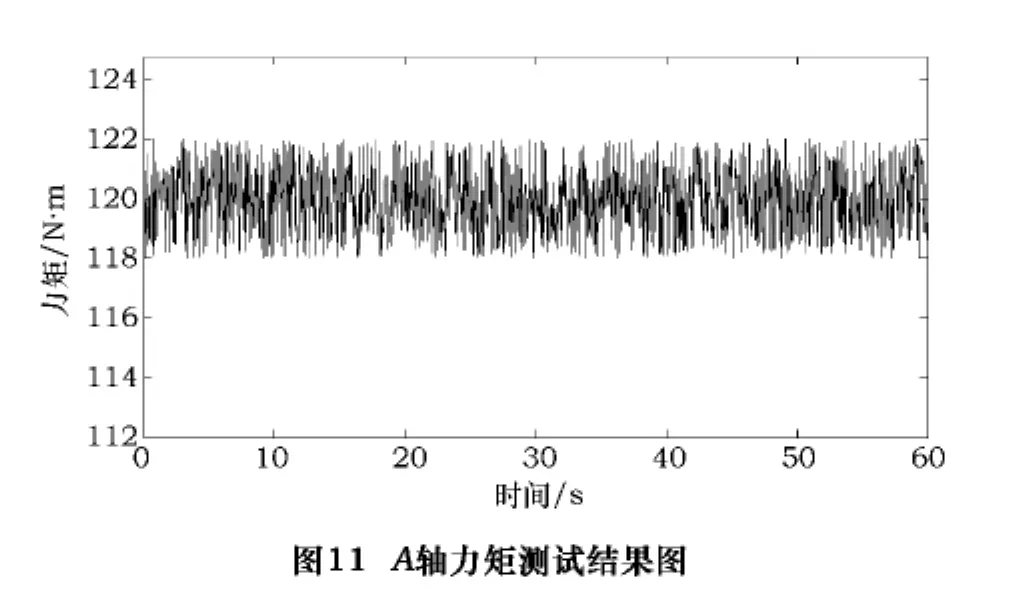

直驱双摆铣头A力矩测试如图10所示。得到测试结果如图11所示。由图11可以看出来,直驱双摆铣头A轴的最大力矩为122 N·m,最小的力矩为118 N·m,在120 N·m上下波动,波动系数1.67%,这说明所测力矩均值为120 N·m,与A轴力矩设计指标120 N·m相符。之所以出现波动是因为铣头支撑架刚度不够,再加上采用的是平衡力法测量,所以引起了跳动,形成波动。

直驱双摆铣头C力矩测试如图12所示。得到测试结果如图13所示。由图13可以看出来,直驱双摆铣头C轴的最大力矩为245 N·m,最小的力矩为237 N·m,在240 N·m上下波动,波动系数1.61%,这说明所测力矩均值为240 N·m,与C轴力矩设计指标240 N·m相符。之所以出现波动是因为铣头支撑架刚度不够,再加上采用的是平衡力法测量,所以引起了跳动,形成波动。

2.3 直驱双摆铣头的温度性能测试研究

直驱双摆铣头是由内嵌的力矩电动机直接驱动,因此在加工过程中除了机械摩擦热外更有力矩电动机产生的热。温升不但对加工精度有很大的影响,而且也会严重影响力矩电动机的性能。所以温升将严重影响着整台直驱双摆铣头的性能的好坏,我们需要要对双摆铣头的温升进行研究,建立双摆铣头的温度场,从而来分析铣头性能及其加工实用性。

2.3.1 直驱双摆铣头的热源分析

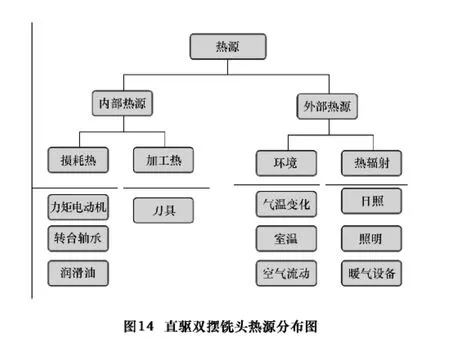

直驱双摆铣头工作时,处于一个不稳定内外热源作用下,而且双摆铣头内部各部件的材料、形状、结构以及热惯性都不相同,再加上连接件之间接合面热阻以及双摆铣头表面传热情况也不尽相同,使双摆铣头形成一个复杂多变的温度场。在这样的温度场下,双摆铣头各部分构件材料产生了热应力和热位移,而热应力和热位移随材料各部件形状、物理特性及连接和支撑的不同而不同,从而使双摆铣头的热变形变得更加复杂。总的来说,在直驱双摆铣头加工过程中,热源主要分为内热源和外热原两类[4]。如图14所示。

2.3.2 直驱双摆铣头温度测试

影响直驱双摆铣头温升的主要是内嵌力矩电动机,轴承由于转速较低所以产生的热量可以忽略,而电主轴带有冷却系统,且本测试实验是在非加工情况下进行测试的。所以最大发热处在力矩电动机处,这也就是说传感器要尽量接近或者接触力矩电动机的线圈,以达到最好的测量精度。测试现场如图15所示。

模拟直驱双摆铣头加工工况,对双摆铣头进行堵转,测试双摆铣头的最大的发热量。堵转半小时,每10 s进行一次温度测试。测得铣头关键点温度变化如图16所示。

由温度变化曲线可知,当直驱双摆铣头运行25 min后温度稳定为38.2℃,在21 min时为温度的最高值为39.1℃,温度稳定值38.2℃与热分析结果36.5℃相差4.4%,在误差范围之内,两者相互验证,相互吻合说明了试验的可行性。

3 结语

本课题完成了对直驱双摆铣头的运动特性的测试、通用性的直驱双摆铣头力矩测试系统的设计与测试,以及通用的温度测试系统的设计与测试;测试结果与理论设计要求基本相符。对实验室所研制的直驱双摆铣头的性能进行了深入的研究,研究表明测试所采用的方案合理有效,这为检验研制直驱双摆铣头的加工实用性、提高直驱双摆铣头整机的性能及直驱双摆铣头的产业化奠定了基础。

[1]梁成,刘建群.五轴联动数控机床技术现状与发展趋势[J].机械制造,2010,48(545):5 -7.

[2]薛兆云,康敏.基于力矩电动机的双摆铣头设计[J].现代制造工程,2007(3):107-109.

[3]曹玲芝.现代测试技术及虚拟仪器[M].北京:北京航空大学出版社,2004:47-83.

[4]陈兆年,陈子辰.机床热态特性学基础[M].北京:机械工业出版社,1989.