兰州深安黄河大桥主墩基础钢套箱的结构分析

李涵军,顾乾岗,胡震敏,张 波

(宏润建设集团股份有限公司,上海市 200235)

1 工程概况

兰州深安黄河大桥主桥采用下承式蝶形钢拱叠合梁桥,跨径156 m,桥宽36.5 m,梁高3.5 m,吊索间距8 m,主墩采用V型墩[1]。图1为主桥的效果图。

图1 兰州深安黄河大桥主桥效果图

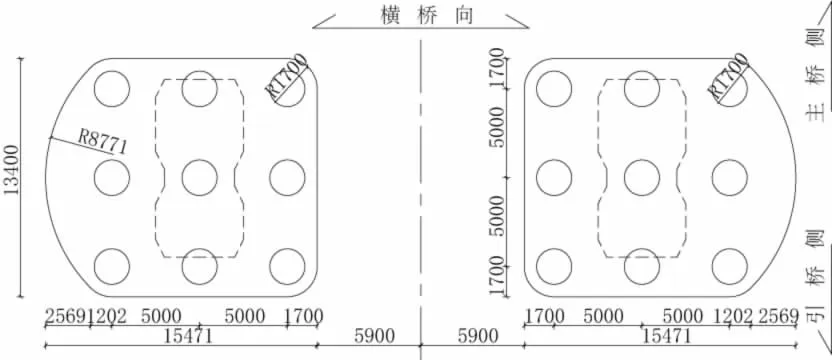

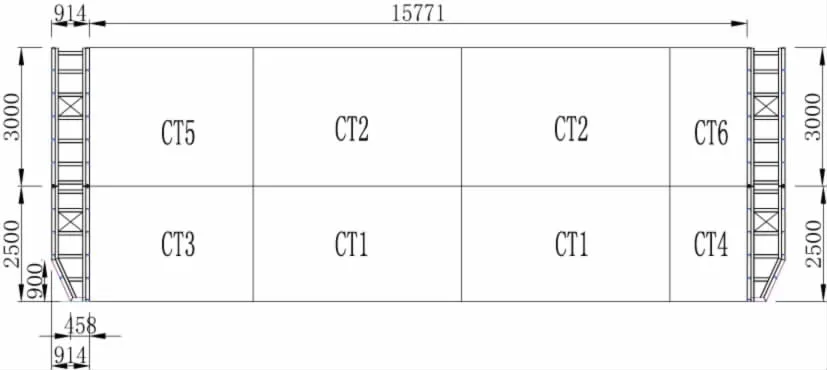

主墩采用圆端形承台,承台厚度3.5 m,封底混凝土厚2.0 m,承台采用C30混凝土。每个承台基础采用9根Φ2 000钻孔灌注桩,桩长45 m,钻孔灌注桩采用C30水下混凝土。图2、图3为主墩承台构造示意图。

图2 主墩承台构造平面示意图(单位:mm)

图3 主墩承台构造立面示意图(单位:mm)

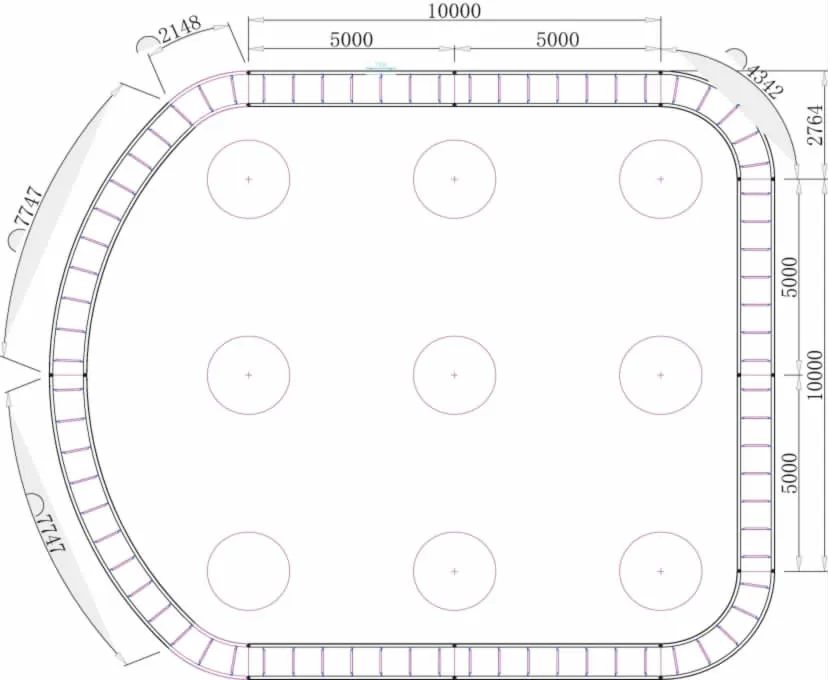

主墩位于黄河河床上,根据地质报告显示,自河床以下100 m范围内均为层卵石。所以,该工程主墩基础施工拟采用设计与施工相对简单、工程造价相对较低的双壁钢套箱围护结构,利用套箱内壁做承台混凝土模板[2]。双壁钢套箱结构设计如图4、图5所示,分为刃脚段与双壁段。刃脚部分面板采用8 mm钢板,角度为30°;双壁段内面板8 mm,外面板6 mm,钢板及隔板采用6 mm钢板。内部为空间桁架结构,水平主桁加强圈采用8#槽钢,缀条用8#槽钢,竖向间距为500 mm;竖向加劲肋采用8#槽钢,周向间距为700 mm。

图4 钢套箱平面示意图

图5 钢套箱剖面示意图

需要说明的是,双壁钢套箱的高度能够满足施工阶段设计水位的要求,但实际施工中在双壁段顶部预留一段1.5 m的单壁段进行加高,作为施工中偶遇高洪水位的预案。

主墩承台在施工过程中,钢套箱结构需要经历多个施工过程,并承受多个施工工况,结构受力比较复杂。本文利用ANSYS结构分析软件对钢套箱结构进行三维仿真模拟,分析其在各个施工工况下的刚度、强度和稳定性。

2 钢套箱三维仿真模型的建立

根据钢套箱的设计,钢套箱由内向外分别由内面板、内横楞、内竖楞、横梁、外竖楞、外横楞、外面板及封底钢板等7个结构部分组成。各构件材料均为Q235钢材。

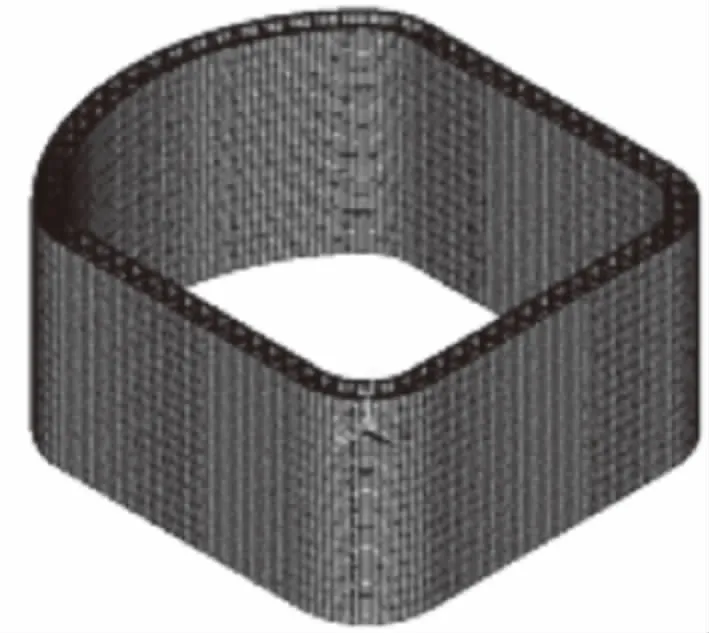

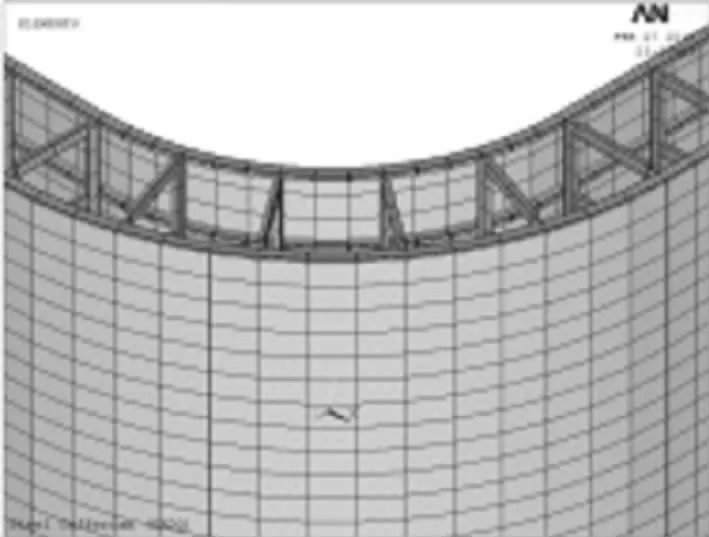

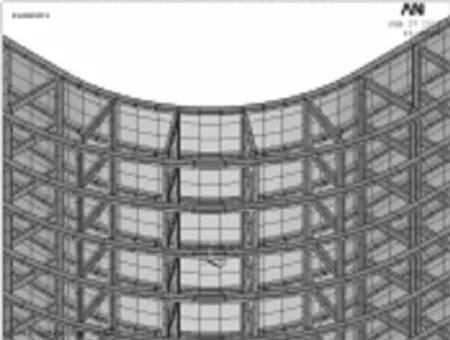

利用大型结构分析软件ANSYS建立不考虑单壁加高段的钢套箱结构的三维仿真模型。计算模型如图6~图8所示,模型共划分56 175个单元,内外面板采用SHELL63板单元模拟,槽钢采用BEAM44空间梁单元模拟。模型考虑了槽钢相互之间的实际几何相对关系,能够真实反映结构实际刚度。

图6 钢套箱结构计算仿真模型

图7 钢套箱仿真模型局部示意图(一)

图8 钢套箱仿真模型局部示意图(二)

在仿真模型的底部施加3个平移自由度约束的固定边界,这要求在实际施工中保证钢套箱结构底部的固定措施。此外,仿真模型模拟了主墩基础的各个施工过程,而施工过程则采用单元生死法模拟,以反映施工过程的累积效应。

3 钢套箱施工过程的受力分析

主墩承台在施工过程中,钢套箱结构需经历4个不同的施工工况,即钢套箱吊装、封底混凝土施工、基坑排水施工和承台混凝土施工。每个施工阶段所承受的荷载工况以及荷载的大小各不同,一般所承受的荷载有钢套箱自重、水压力以及混凝土浇筑压力等。

由于文章篇幅所限,本文只简要地介绍每个施工阶段的施工工况、钢套箱结构的变形、板单元和梁单元的应力,以及关键施工工况下钢套箱结构的稳定性。

3.1 钢套箱吊装

钢套箱吊装时,吊点设置于顶部钢套箱交接缝处,共设置4个吊点(加设10 mm厚加强肋板)[2],钢套箱自重由交接缝处肋板与内外楞间焊缝承担。吊装重量为52.6 t(其中焊缝重量取套箱结构自重的5%)。

根据结构仿真分析结果[3]可以得到,钢套箱在4点吊装阶段,可能会产生最大变形为2.3 mm,该变形在施工容许偏差范围内,满足施工要求;钢套箱结构板单元可能会产生最大应力23.3 MPa,梁单元可能会产生最大应力127 MPa,均小于钢材弯曲容许应力145 MPa,满足设计规范的要求。

3.2 封底混凝土施工

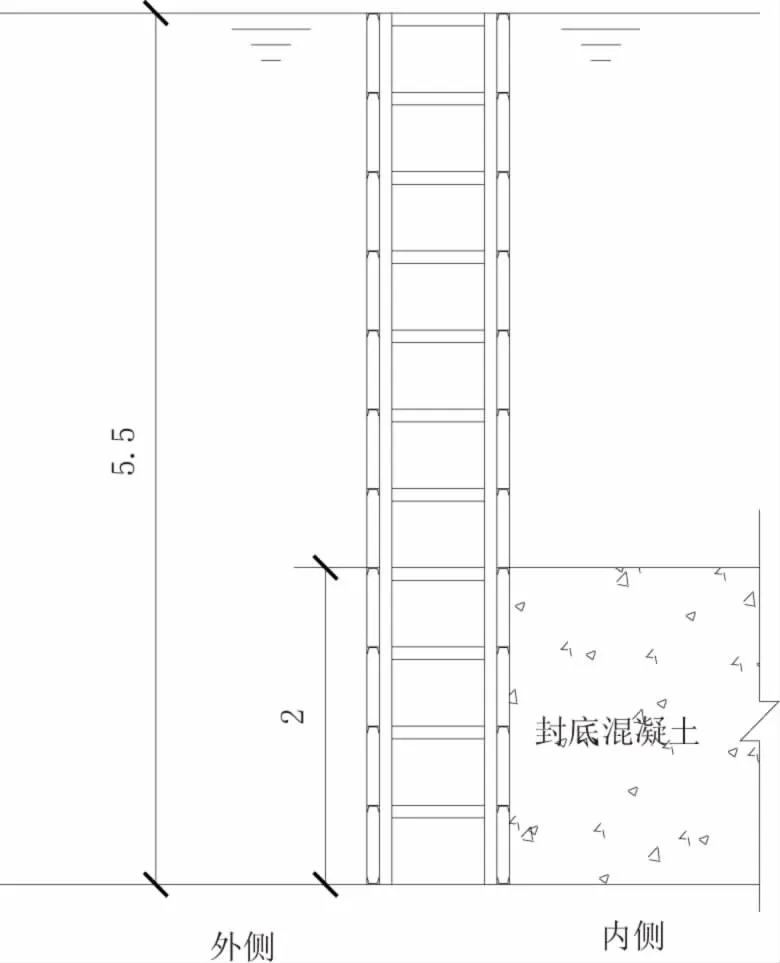

封底混凝土施工时,取钢套箱内外水位齐平。图9为封底混凝土刚浇筑至设计标高时工况示意图。

图9 封底混凝土施工工况示意图(单位:m)

根据结构仿真分析结果[3]可以得到,钢套箱结构在封底混凝土浇筑阶段,可能会产生最大变形1.1 mm。该变形在施工容许偏差范围内,满足施工要求。板单元可能会产生最大应力64.7 MPa,梁单元可能会产生最大应力67.0 MPa,均小于钢材弯曲容许应力145 MPa,满足设计规范的要求。

3.3 基坑排水施工

封底混凝土初凝后,进行基坑排水作业,取钢套箱外、夹板间水位不变,套箱内无水压作用。此时,由于封底混凝土已经初凝,可考虑钢套箱下部2 m范围内固结,只考虑上部3.5 m范围内的受力。该施工工况示意图如图10所示。

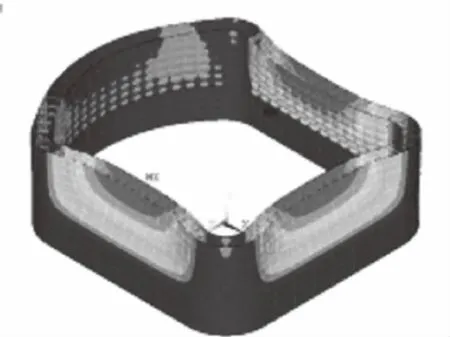

在该工况作用下,分析得钢套箱结构变形情况如图11所示。

图11 基坑排水阶段钢套箱变形示意图

根据结构仿真分析结果[3]可以得到,钢套箱结构在基坑排水阶段,可能会产生最大变形5.3 mm。该变形在施工容许偏差范围内,满足施工要求。板单元可能会产生最大应力72.0 MPa,小于钢材弯曲容许应力145 MPa。梁单元可能会产生172 MPa的最大应力,大于钢材弯曲容许应力145 MPa,不满足设计规范要求。

此外,在该关键施工工况下,钢套箱结构第一阶失稳稳定系数为9.45,主要表现为水平向梁单元失稳;结构稳定系数大于4,满足设计要求。

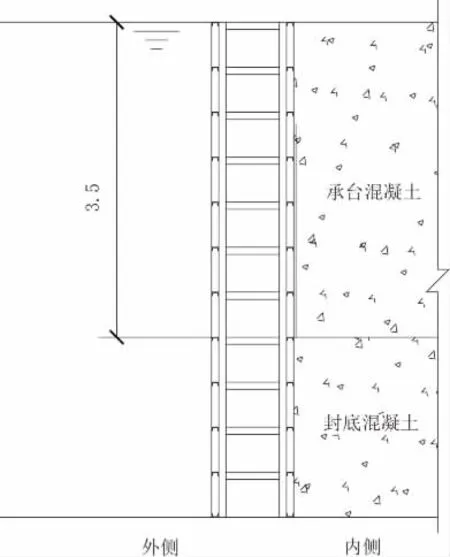

3.4 承台混凝土施工

基坑排水完成后,在基坑内进行承台钢筋的绑扎,并浇筑承台混凝土,取钢套箱外、夹板间水位不变,套箱内受混凝土侧压力作用。此时,考虑钢套箱下部2 m范围内固结,只考虑上部3.5 m范围内的受力,该工况的示意图如图12所示。

图12 承台混凝土施工工况示意图(单位:m)

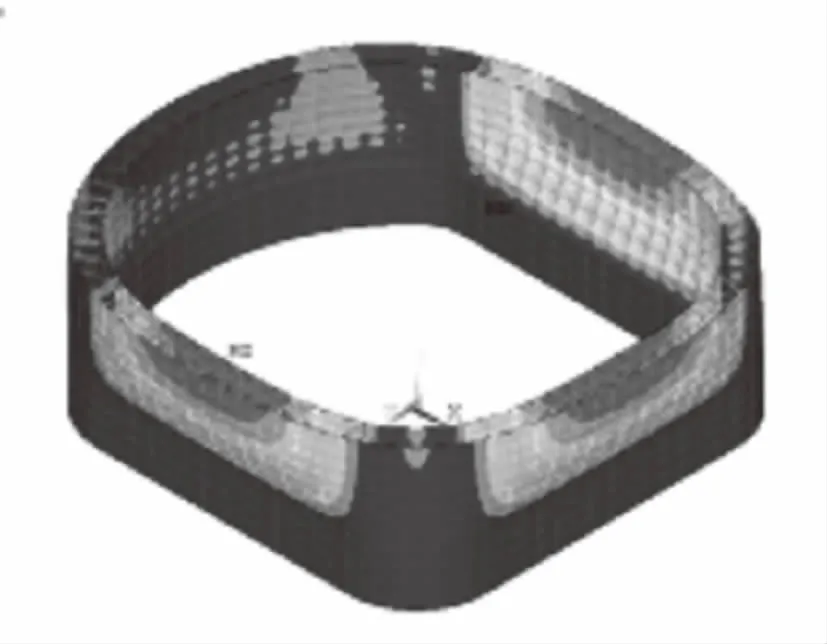

在该工况作用下,分析得到钢套箱的变形情况如图13所示。

图13 承台混凝土施工阶段钢套箱变形示意图

根据结构仿真分析结果[3]可以得到,钢套箱结构在承台混凝土浇筑阶段,可能会产生的最大变形为7.6 mm,该变形在施工容许偏差范围内,满足施工要求。板单元可能会产生最大应力66.0 MPa,小于钢材弯曲容许应力145 MPa。梁单元可能会产生最大应力206 MPa,最大应力出现在外侧竖杆封底混凝土顶面附近,大于钢材弯曲容许应力145 MPa。

4 钢套箱结构的优化

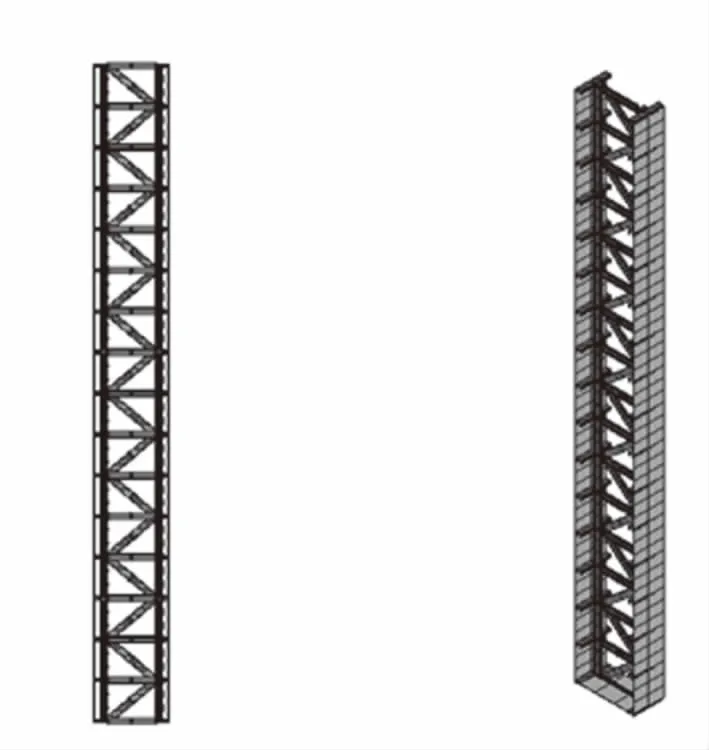

根据以上计算分析结果,钢套箱结构的梁单元应力在基坑排水、承台混凝土施工工况下超过了钢材的弯曲容许应力,结构需要加强。现有钢套箱竖向框架的槽钢应力主要是由于弯曲应力引起的,为改善结构受力,建议增加斜撑,形成稳定的桁架结构,将杆件弯曲受力转换为轴向受力,从而减少梁单元应力。钢套箱增加竖向斜撑后的示意图如图14所示。

图14 钢套箱增加竖向斜撑后的示意图

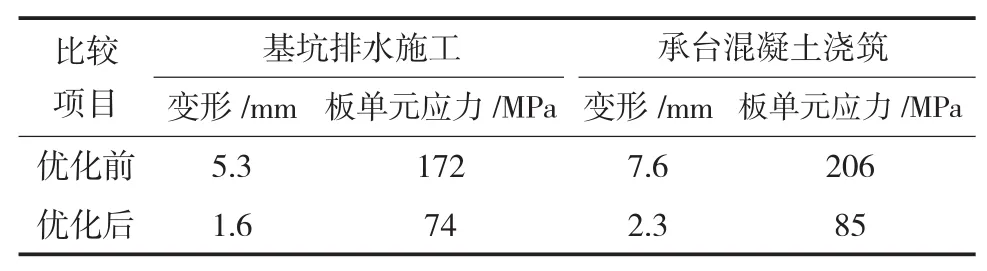

根据计算分析结果[3]可知,钢套箱结构优化前后的变形与应力比较如表1所列。

表1 钢套箱结构优化前后的变形与应力比较

由表1可知,钢套箱结构优化后,结构变形减小显著,刚度大大提高;梁单元应力也明显降低,应力水平能够满足设计规范的要求。此外,根据分析结果[3]可知,关键施工阶段——基坑排水施工,钢套箱结构的第一阶失稳稳定系数由9.45提高到13.03,稳定性能得到了显著的改善。

所以,钢套箱结构优化效果显著。

5 意见与建议

综合以上,可以得到以下一些结论与建议:

(1)仿真分析结果发现,虽然现有钢套箱结构在施工阶段各个工况下的变形能够满足施工要求,但是钢套箱的梁单元(槽钢)的应力过大,大于Q235钢材的弯曲容许应力145 MPa,不满足设计规范要求,建议采取有效的加强措施。

(2)建议把钢套箱的主要受力单元——竖向框架经增设斜撑后变为桁架体系,受力性能可大大改善。经计算分析可以得到,钢套箱结构经优化后,强度能够满足设计要求。

(3)本文钢套箱结构分析在假定结构是完善的基础上进行,理论上钢结构的所有焊缝应该要考虑结构的等强连接,但在实际施工的实施过程中存在一定的困难,建议加强对焊缝质量的检查,特别加强对竖向桁架构件的焊缝质量检查。

(4)本文的仿真模型除钢套箱在吊装工况下采用吊点约束外,其余工况下模型采用了钢套箱底部约束。所以,在具体施工过程中应采取有效的措施确保钢套箱的底部固定,使实际结构和理论假定相一致。

[1]上海市政工程设计研究总院.兰州市深安黄河大桥工程主桥施工图设计文件[R].上海:上海市政工程设计研究总院,2011.

[2]宏润建设集团股份有限公司.兰州市深安黄河大桥工程主桥施工组织设计文件[R].上海:宏润建设集团股份有限公司,2012.

[3]宏润建设集团股份有限公司.兰州市深安黄河大桥工程主桥主墩基础钢套箱结构计算报告[R].上海:宏润建设集团股份有限公司,2012.