复杂地质区大直径超长桩多机联合成孔技术

刘向荣,施 飞,赵小军

(中建三局基础设施事业部,湖北 武汉 430070)

1 工程概况

1.1 项目概况

武汉江汉六桥位于长丰桥与知音桥之间,是武汉市第六座跨汉江大桥。主桥为三跨自锚式悬索桥,桥长682 m。主塔共有桥墩2座(3#、4#),采用分离式承台,每个承台分布9根直径2.5 m的钻孔灌注桩,共36根。3#桥墩桩基设计桩长110 m,4#桥墩桩基设计桩长96 m。

1.2 地质概况

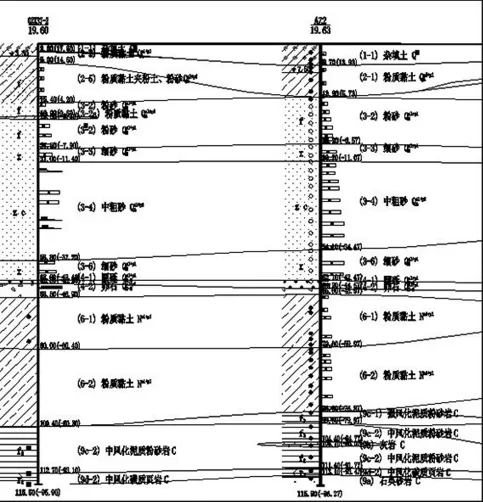

据主桥墩钻孔揭露,上覆层上部为松散~稍密的粉细砂,中部为中密~密实状态的细中砂,下部为中密状态的卵砾石土、半成岩。基岩为二叠~泥盆系泥质粉砂岩、石英砂岩、灰岩、炭质页岩。主桥墩地层自上而下主要由8个单元层组成,根据各单元层内物理力学性质差异又可分为若干亚层,具体见图1所示。

图1 地层分布图

1.3 桩基施工难点分析

(1)地质条件复杂。砂层厚度达到35~60 m,与汉江有水力联系,容易发生坍塌变形,砂层中泥浆指标控制、钻压及钻进速度控制为施工过程中的难题;基岩岩性变化大,软硬不均,入岩深度高,根据现场实际施工情况,最大入岩深度达19 m。

(2)桩基属于大直径超长桩,成孔过程中垂直度的控制、泥浆指标控制、沉渣厚度控制均为成孔过程中的重点和难点。

(3)工期紧。桩基于2011年11月开始施工,为抢占枯水期进行下部结构施工,桩基施工工期须控制在3个月以内,施工工期紧张。

2 施工工艺分析及选择

目前,冲击钻机、回旋钻机、旋挖钻机是最常见的桩基施工机械。这三种施工方法各有特点,见表1所列。

该工程桩基地质条件复杂,桩径大,桩长深,工期紧,经过对地质条件及工程特点研究分析后决定,采取旋挖钻和回旋钻机联合成孔的施工工艺。在土层中施工,可以充分发挥旋挖钻机成孔速度快、质量高的特点;在岩层中施工,由于常规冲击钻受到钻孔直径和孔深的限制,因此采用回旋钻机进行岩层施工。

3 多机联合成孔技术特点

该项工程采用旋挖钻和气举反循环回旋钻机联合成孔工艺,根据不同的地层采用不同工作原理的钻机进行施工,充分利用不同钻机针对不同地层的优势,达到提高效率、缩短工期、保证质量安全、节约成本的目的。

4 机械选型及参数

4.1 旋挖钻机选型

根据该项工程施工的实际需要,旋挖钻机采用国内领先的TR400C型旋挖钻机进行施工。主要参数如表2所列。

表1 三种钻机比较表

表2 旋挖钻机技术参数一览表

4.2 回旋钻机选型

回旋钻机采用GYD300液压式回旋钻机,主要参数如表3所列。

表3 回旋钻机技术参数一览表

5 多机联合成孔施工流程及操作要点

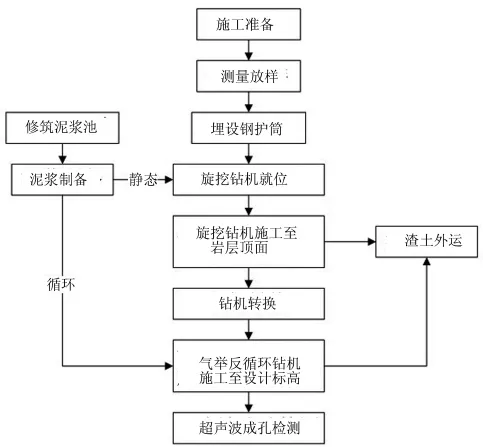

5.1 施工流程(见图2)

5.2 操作要点

5.2.1 测量放样

图2 施工流程图

桩基的平面定位采用坐标法,复核后在桩中心位置钉以木桩,并在钢护筒范围以外设置4根护桩。施工中要妥善保护护桩,不得移位或丢失。

5.2.2 护筒埋设

桩基施工采用筑岛的方式形成桩基施工平台,3#墩筑岛平台标高+20.5 m,桩顶标高+13 m,4#段筑岛平台标高+19.5 m,桩顶标高+8 m。钢护筒直径2 800 mm,长度5 m,采用挖坑埋设法实测定位,埋设应准确、水平、垂直、稳固。护筒底部和四周应采用黏质土回填并分层夯实,护筒中心竖直线应与桩中心重合,平面允许误差为50 mm,竖直线倾斜不大于1%。为确保桩位质量,桩位采用全站仪定位,护筒埋设后,再次进行复测。护筒就位后,在护筒口上焊十字钢筋架(检查完后割除),在其中心挂一线锤校核护筒的安设位置。

5.2.3 泥浆配置

泥浆制备时采用优质膨润土和泥浆搅拌机在孔外制浆。设置专门的贮浆池保证泥浆的循环利用,同时避免了泥浆对环境的污染。

在该项工程施工过程中,不同阶段泥浆作用不同。由于该项工程桩基施工穿越厚砂层,旋挖钻机在施工过程中采用静态泥浆护壁湿法施工工艺,泥浆主要起到护壁和固孔作用,而在气举反循环回旋钻机在岩层中钻进时,泥浆除了护壁固孔作用外,还有排渣作用。对于旋挖钻机的泥浆指标控制,目前还没有相应的规范,该项工程钻进过程中,泥浆主要指标如表4所列。

表4 泥浆主要性能指标一览表

在气举反循环施工过程中,为了控制含砂率,利用泥沙分离装置降低泥浆中的含砂率。

5.2.4 旋挖钻机定位及钻进

5.2.4.1 旋挖钻机定位

对于旋挖钻机,在进行钻孔作业时,由钻机自身的回旋自动定位控制系统自动、快速、平稳地对正孔位,不需要人工对准孔位。

5.2.4.2 旋挖钻机钻头选择

旋挖钻机在砂层中钻进,普通钻斗经常会“跑空”,捞不到砂子,因此,选用捞砂式封底钻斗(见图 3)。

图3 斗齿双底捞沙斗实景

5.2.4.3旋挖钻机钻速控制

旋挖钻机启动后,初始采用低速钻进,主卷扬机钢丝绳承担不低于钻杆、钻斗重量之和的20%,保证孔位不产生偏差。在亚黏土层中钻进时,考虑到亚黏土塑性好、土质硬、稳定性好,采用中等压力高档钻速钻进,每钻进尺控制控制在60 cm左右。砂层钻进时由于砂土稳定性差,土体经扰动后易坍孔,采取增压低速钻进,每钻进尺深度控制在40 cm以内,并加大泥浆泵入量,减小对土体的扰动以防坍孔。在软硬土层换界面处注意控制钻速和钻压.并采用二次复钻扫孔,避免产生孔斜。

5.2.4.4 垂直度控制

旋挖钻机施工,在其驾驶室内装有桅杆垂直度仪、钻塔垂直度及钻孔深度由电脑控制,使钻机水平就位,垂直调平时具有非常高的准确性。钻进过程中操作人员可随时了解钻机的平稳状态,提高成孔效率、确保成孔质量。

5.2.5 钻机转换

在旋挖钻机钻进接近岩层顶面时,更换回旋钻机在岩层中继续钻进至设计孔深。该项工程选用GYD300回旋钻机,主体总重量约33 t。为提高效率,利用70 t履带吊整机移位,利用全站仪进行定位,底座和顶端应平稳,利用钻机自身液压系统调整立臂垂直度,保证孔位中心、钻头中心在同一直线上。

5.2.6 回旋钻机钻进

5.2.6.1 钻头选择

对于回旋钻机,主要在岩层中进行施工,因此采用针对岩层施工的滚刀钻头进行施工(见图4)。

图4 滚刀钻头实景

5.2.6.2 配重及钻进速度控制

由于施工区域岩性变化大,软硬不均,对于不同类型的岩层,采取不同的钻压及转速(见表5)。每隔1 h必须认真观察钻渣一次,以判断钻孔所在位置。

表5 在不同岩层中钻进的技术指标一览表

5.2.6.3 垂直度控制

回旋钻机施工过程中,钻机就位后要准确、水平、稳固,定位后要垫实,以保证钻机的平衡运行;成孔过程中,钻机塔架头部滑轮组边缘、转盘中心、钻孔中心应始终保持在同一铅垂线;为保证钻孔的垂直度,必须采用减压钻进,即钻机的主吊钩始终要承受部分钻具的重力,而孔底承受的钻压不超过钻具重力之和(扣除浮力)的80%;钻头入岩时,要轻压钻进,待钻进0.2~0.3 m后,提起钻杆扫孔,在没有任何阻力即电流表没反映或回旋压力表没有变化时再继续钻进。当岩层位发生变化时,需要重复上述操作。钻进过程中当发现孔斜时,应立即进行上下扫孔,直到将孔扫直,方可继续钻进,严禁发生孔斜时,强行钻进至终孔。

5.2.7 成孔检测

成孔是灌注桩施工中的第一个环节,成孔的质量直接影响到成桩质量。因此,在混凝土浇注前对灌注桩成孔进行质量检测显得十分重要。该项工程采用超声波技术对成孔质量进行控制,主要检测孔径测量、垂直度测量、沉渣厚度测量。成孔质量检测很好地将施工隐患消除于成桩前,有效地避免了可能给投资者造成的巨大经济损失和不良社会影响,为工程进度提供了有利的保障。

6 经济效益比较

采用多机联合成孔的施工工艺,在砂土层中采用旋挖钻机钻进,岩层中采用回旋钻机钻进,与常规的一种钻机施工工艺相比,具有如下优势。

6.1 施工效率高

以该项工程为例,在相同的综合地质条件下,施工90 m深土层,采用回旋钻机,施工时间需要10 d;采用旋挖钻机仅仅1 d即可完成。统计表明,旋挖钻机施工效率是普通回旋钻机的10~14倍,是普通冲击钻机的20~28倍。

6.2 施工质量好

旋挖钻机自带有自动测斜装置,钻塔垂直度及钻孔深度均有仪表显示,其底盘可伸缩并自动整平,钻进时非常平稳,可以随时监测并调整垂直度,有效保证其垂直度。气举反循环回旋钻机施工,自带反循环系统进行一次清孔,清空效率高,效果好,且配置泥沙分离装置,能有效控制含砂率和沉渣厚度。

6.3 良好的环保性

旋挖钻机静态泥浆施工工艺,施工过程中噪音低、震动小,且桩渣子集中地方外运,机械化程度高,利于现场文明施工管理。

7 小结

该项工程桩基施工,采取旋挖钻机和气举反循环回旋钻机联合成孔的施工工艺,有效地缩短了工期,保证施工质量,同时具有环保性,总体来说此施工工艺经济效益和社会效益显著,具有较高的推广价值。

[1]唐海波.超厚砂层地质条件下的钻孔工艺及控制要点[J].城市建设理论研究,2011,(29).

[2]张金树.旋挖钻与冲击、回旋钻机之比较[J].现代制造技术与装备,2010,(6).

[3]刘睦峰,彭振斌,王建军,等.一种软硬互叠岩层钻孔灌注桩钻进技术[J].中南大学学报(自然科学版),2010,41(3).

[4]孙琦,仲文涛,李玉成,等.旋挖钻机与冲击钻机组合在嵌岩桩施工中的应用[J].探矿工程-岩土钻掘工程,2011,38(8).