TC4钛合金切削温度的仿真与试验研究*

刘朋和 姜增辉 王晓亮

(沈阳理工大学机械工程学院,辽宁沈阳 110159)

钛合金以其比强度高、耐腐蚀性好等优异的综合机械性能而成为航空航天、国防军工和医疗化工应用比较广泛的材料[1-2]。由于钛合金导热系数小,切削加工中产生的大量切削热不易传出,导致切削区温度很高。实际生产中采用的切削速度一般较低,加工效率难以提高,生产成本很高,严重制约了钛合金切削加工的发展[3]。因此对钛合金切削过程中的切削温度进行分析具有重要的现实意义。

众多的学者对此展开了大量的研究工作。耿国盛等[4]对钛合金高速铣削时的切削温度进行了研究,系统地分析了切削用量、冷却条件及刀具磨损等因素对近α钛合金高速铣削时切削温度的影响。韩满林等[5]应用硬质合金刀具对TC4钛合金进行了高速车削和高速铣削试验,分析了干切削、空气射流及氮气射流条件下的切削温度变化情况。刘东等[6]利用有限元软件对钛合金TC4切削温度变化规律进行了仿真,在仿真计算中将切削区的温度分为切屑上的温度、已加工表面的温度和刀具上的温度来进行分析。张义平[7]采用了夹丝热电偶法来测量高速铣削钛合金时的切削温度,得出铣削温度在铣削速度50~200 m/min范围内上升较明显,而在铣削速度200 m/min以上范围内变化趋势比较缓慢的结论。

由于对切削温度的测量还没有一个非常成熟的方法,因此制约了对钛合金切削工艺及刀具的研究。本文建立了正交切削仿真模型,对TC4钛合金的切削温度进行了仿真,通过切削试验测量刀具的实际切削温度对仿真模型进行了验证,并利用仿真模型来研究切削过程中刀尖处的最高温度,为钛合金切削工艺及刀具的研究提供支撑。

1 基于Marc的仿真模型建立

1.1 几何模型的建立

图1为仿真所建立的正交车削模型,工件尺寸为10 mm ×2 mm,刀具前角 γ0=6°,后角 α0=6°。网格划分选择的是四边形单元,按照将1 mm四十等分的原则将工件整体划分为32 000个单元,刀具模型同样选择四边形单元,刀尖部分采用了局部网格重划分技术将刀尖网格细化,共计8 000个单元。

1.2 材料特性

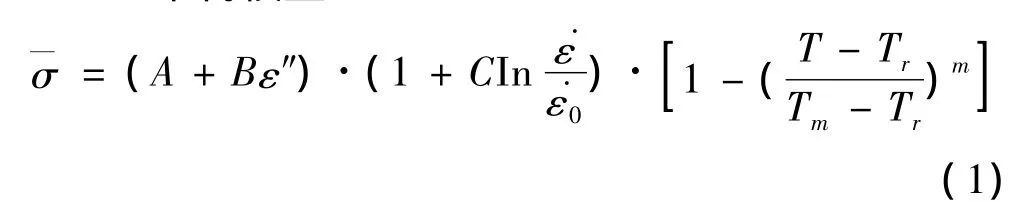

仿真所用TC4钛合金是一种α+β型的高强度钛合金,密度为4.5 g/cm3,其化学成分及含量如表1。

表1 TC4化学成分表

仿真模型中所选择的刀具为YG8硬质合金刀具。YG8主要成分:WC的含量为92%,Co的含量为8%。

1.3 本构模型的建立

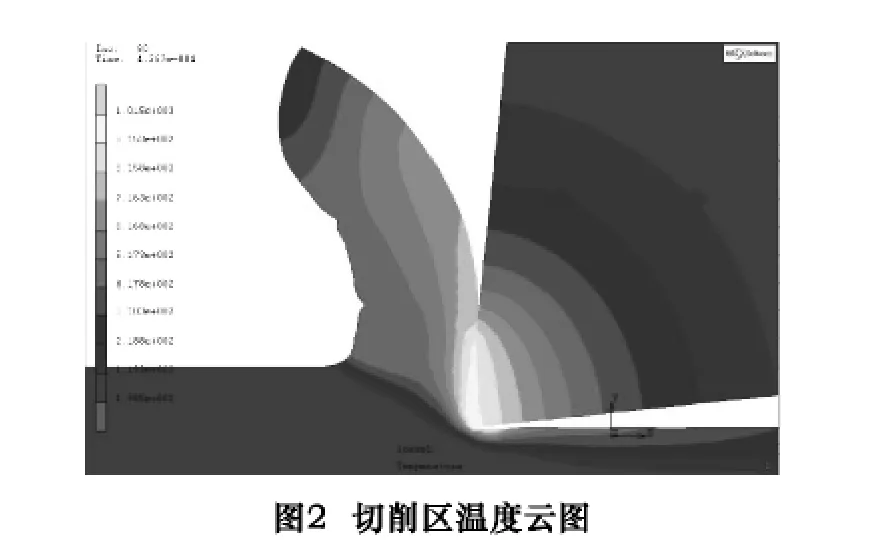

在实际切削过程中,工件材料常常在高温、大应变和大应变率情况下发生弹塑性流动。因此本文采用在切削加工中应用最广泛的流动应力模型——Johnson-Cook本构模型:

式中:A、B、C、n、m为由材料自身决定的常数;Tm为材料的熔点;Tr为室温;ε为应变;ε0为参考应变。Tm取1 650 ℃,Tr取20 ℃,A、B、C、n、m的值分别取为 875、793、0.01、0.386、0.71。

1.4 切削区温度仿真

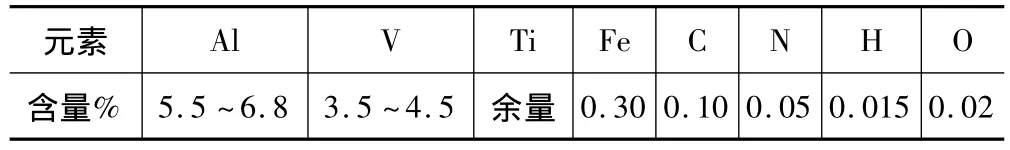

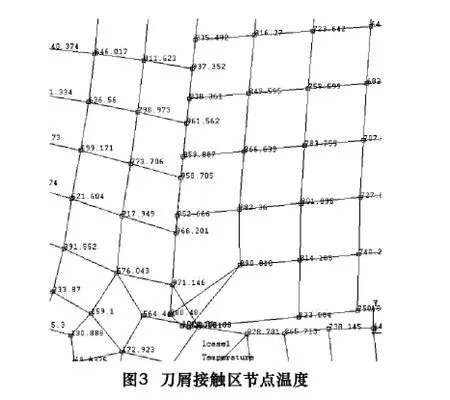

图2为通过所建模型仿真得到的切削TC4钛合金时切削区温度的分布云图。主要切削参数为:切削速度v=147 m/min、进给量f=0.1 mm/r、切削深度ap=0.5 mm。图3为刀屑接触区的节点温度。

分析图2、图3可知,在第1变形区垂直剪切方向上的温度梯度很大,主要是由于剪切滑移速度快,热量来不及传出。在第2变形区,切屑底部与刀具前刀面温度很高,主要是由于切屑与前刀面的摩擦产生的热量积聚所致。在第3变形区后刀面上接近刀尖位置的温度最高,这是由于钛合金的弹性模量小,工件的回弹量较大,导致已加工表面与后刀面的摩擦面积增大,摩擦热较多积聚且难以有效散热,从而导致刀尖偏后刀面处温度最高。

2 仿真与试验验证

为了对仿真模型的可靠性进行验证,进行了切削速度对刀具温度影响的切削试验。

2.1 测温方法的设计

试验设备和材料主要有:CAK6140经济型数控车床,TC4钛合金棒料,株洲钻石切削刀具股份有限公司的YG8-31303c硬质合金刀片、90W25-3K13型数控刀杆。

如图4为试验采用的热电偶测温系统。主要包括:K型铠式热电偶和AZ8852型热电偶温度表。

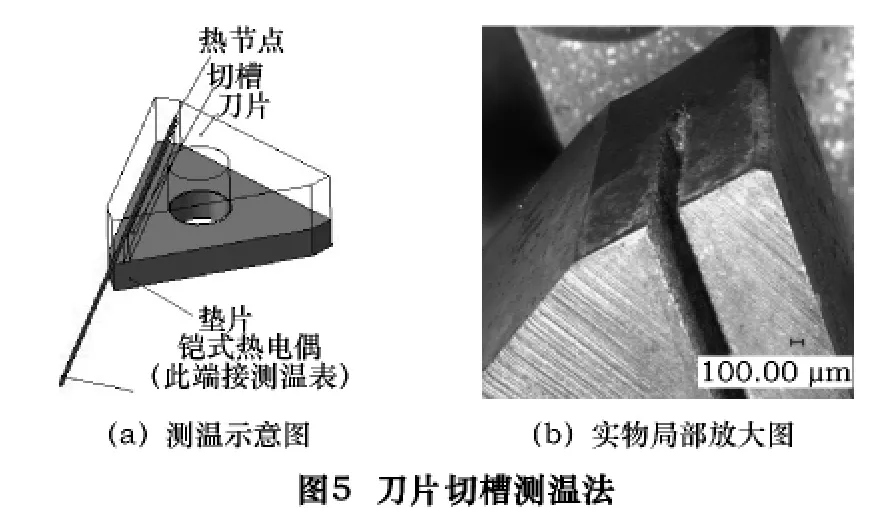

试验中采用如图5所示的刀片切槽测温法测量刀具温度。在刀片背面垂直于前刀面方向加工一条0.44 mm宽,3 mm深的槽,将铠式热电偶埋置在该槽底部,测量的热节点在刀屑接触区的正下方2 mm。

2.2 仿真与试验结果对比分析

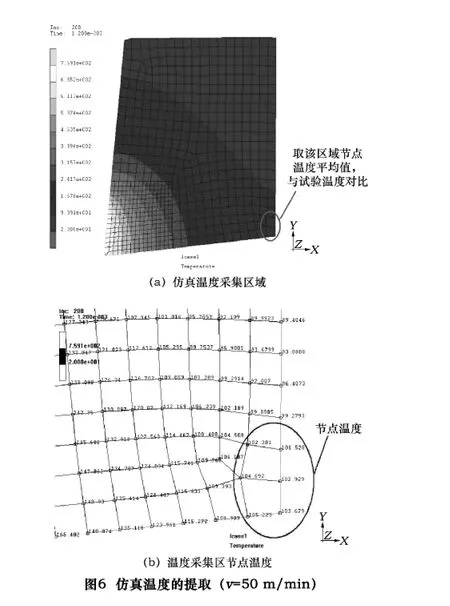

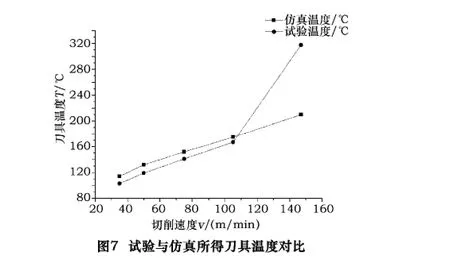

通过刀片切槽测温法试验测得了切削深度0.3 mm,进给量0.2 mm/r,切削速度分别为35 m/min、50 m/min、75 m/min、105 m/min 和 147 m/min 时的刀具温度,同时仿真得到了同样条件下刀具温度云图。由于刀片切槽测温法测量的热结点在刀屑接触区的正下方2 mm,因此取刀具温度云图中距刀尖2 mm的椭圆形区域内节点温度的平均值作为仿真温度(如图6)与实测温度进行对比,结果如图7所示。

由图7分析可知,切削速度不高于105 m/min时,随切削速度增加,仿真与试验所得到的刀具测量点处温度均呈上升趋势,且仿真值与测量值基本一致,其误差小于10%。当切削速度达到147 m/min时,试验测得的刀具温度大幅升高,且远大于仿真所得到的温度值,此时仿真与试验结果误差较大。主要原因是:低速时YG8硬质合金刀片在测温之前磨损较小,刀具磨损对切削温度的影响不明显;采用147 m/min的速度高速切削TC4钛合金时刀片磨损极快,在测温之前就达到甚至超过了磨钝标准,此时刀具与切屑、工件的接触面积增大,切削热大幅增加,同时刀具磨损后,刀尖已经不在理论上的位置,刀尖到测量点的距离更近了,所以在刀具的热节点处测得的温度大幅增加,由于包括Marc在内的很多仿真软件都无法准确模拟刀具磨损过程,因此在刀具产生较大磨损时仿真结果就会产生较大误差。

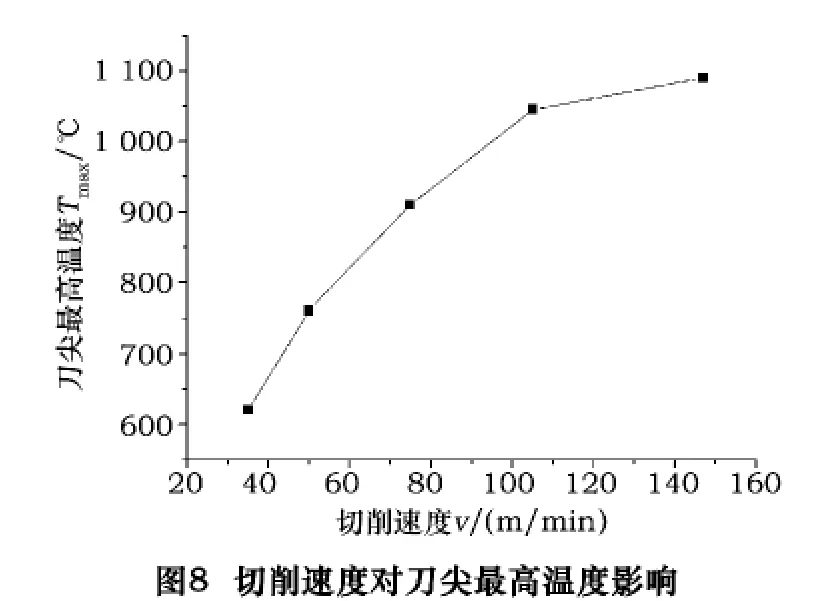

图8为由前述5种切削速度下仿真得到的刀具温度云图中提取出的最高温度。刀尖上的最高温度,随着切削速度增大而快速升高,当切削速度超过75 m/min时,刀尖最高温度超过了900℃,而YG8硬质合金刀片能够持续切削能力的最高温度不超过900℃,因此仿真结果表明,当切削速度超过75 m/min时,YG8硬质合金刀片将会快速磨损,该类刀片不适合在较高的速度下切削TC4钛合金。

3 结语

基于Marc建立了TC4钛合金的正交切削仿真模型,对TC4钛合金切削时的温度进行了仿真,并通过试验对仿真模型进行了验证,得到如下结论:

(1)仿真模型在低速切削时能较好地反应实际切削温度,在高速切削时刀具磨损严重,且对切削温度产生较大影响,仿真模型不能真实反应实际切削温度。

(2)采用75 m/min以上的切削速度切削TC4钛合金时,YG8硬质合金刀片难以提供较为有效的切削能力。

[1]Ezugwu E O,Bonney J,Yamane Y.An overview of the machinability of aeroengine alloys[J].Journal of Materials Processing Technology,2003,134(2):33-253.

[2]赵永庆,奚正平,曲桓磊.我国航空用钛合金材料研究现状[J].航空材料学报,2003(S1):215-219.

[3]齐德新,马光锋,张桂木.钛合金切削加工性综述[J].煤矿机械,2002(11):3-4.

[4]耿国盛,徐九华,傅玉灿,等.高速铣削近α钛合金的切削温度研究[J].机械科学与技术,2006,25(3):329 -332.

[5]韩满林,李一民,赵威.高速切削Ti6Al4V钛合金时切削温度的试验研究[J].工具技术,2008,42(6):10 -13.

[6]刘东,陈五一,徐宏海.钛合金TC4切削温度变化规律仿真研究[J].系统仿真学报,2009,21(22):7342 -7345.

[7]张义平.钛合金高速铣削温度的试验研究[J].苏州市职业大学学报,2006,17(3):80 -83.