数控龙门镗铣床滑枕加工技术浅析

刘钟钺 刘 娟

(大连机床集团工艺研究所,辽宁大连 116600)

滑枕是数控龙门镗铣床的重要零件,是机械加工中的疑难件。其特点是零件大,加工难度高,各方精度高。特别是在滑枕中间位置上的轴承孔加工更是难中之难。

数控龙门五面体镗铣机床正在不断垄断机械加工行业,由十几年前国外引进到目前开发自制,由单机开发到批量生产,正以较快的速度步入市场。所以,研究滑枕的加工技术尤为重要。

本文将对一种中型滑枕中间位置的轴承孔加工方法进行工艺分析,为其他类似工件的加工提供一定参考。

其结构见图1。

1 工艺分析

从图1中可看出该工件长达3 600 mm,外形各面形位公差几何精度要求高,贯穿全长的各孔除形状公差和位置公差精度高外,最难干的是中间两个轴承孔,除深达1 600 mm,难加工外,其测量也是一个难题。

根据图纸和技术要求,通过分析,结合加工厂的设备情况,可编制表1工艺过程。

2 工艺装备

根据表1工艺过程,应做好加工前的工艺装备工作,该工件主要加工困难是中间内孔,其加工过程分粗、半精和精加工,其中粗、半精加工可在普通镗床上加工,而精加工应在龙门数控五面体镗铣床上加工,无论是在普通镗床还是在龙门数控五面体镗铣床上加工,其镗杆是主要问题。本文介绍加工主要采用了以下两种镗杆工装。

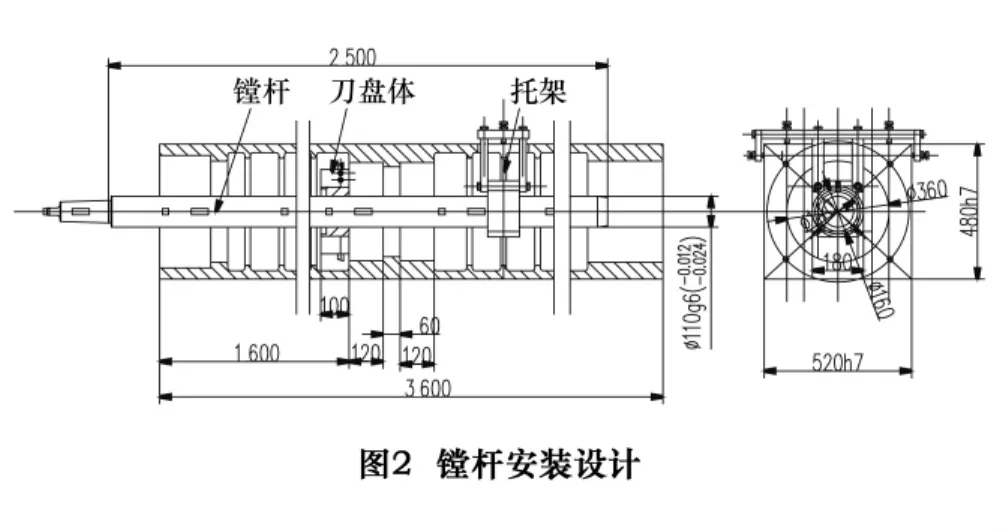

2.1 普通镗床镗杆工装

本工装用于T6125通用镗床,粗、半精加工滑枕中间两处轴承孔,分两次使用,一次是焖火前粗加工使用,另一次是焖火后半精加工使用。在加工中,主要是解决长镗杆中间托架和刀盘体问题,镗杆选用φ1 100 mm×2 500 mm通用镗杆,首先将托架安装在工件上,然后在工件尾端将镗杆穿过托架定位孔,安装在镗床主轴上,注意在X、Y向找正。将刀盘体牢牢紧固在镗杆上,按加工尺寸对好刀。如图2所示。

(1)调挂托架

因工件长3 600 mm,在普通镗床上加工,工作台长度1 600 mm×1 200 mm,除超过工作台长度外,还超出机床纵向长度,只能将机床尾架撤出,为保持重量平衡,将工件安装在工作台的中间位置。

表1 工艺过程

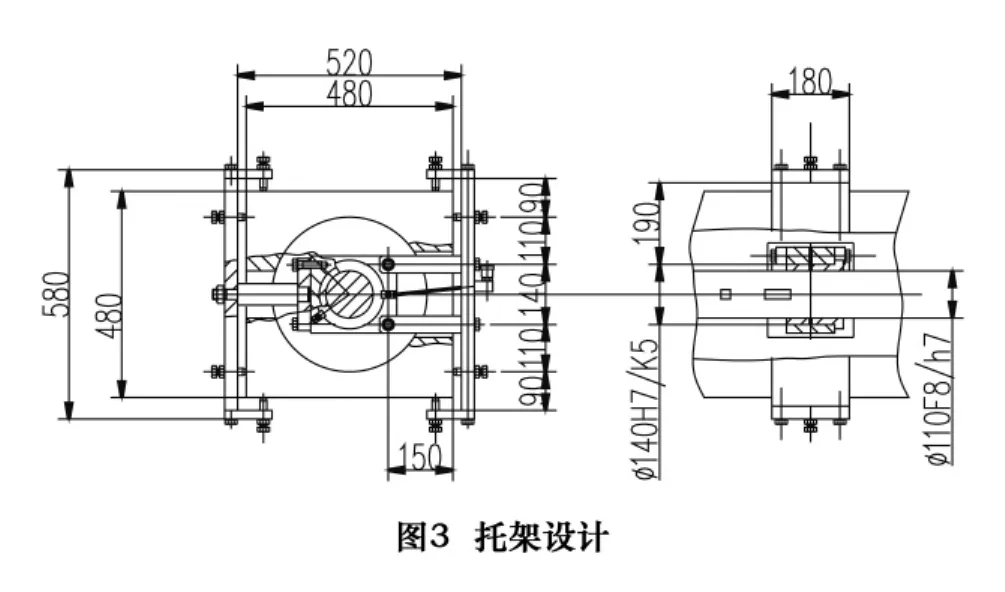

同时镗杆长度2 500 mm,本身小于工件长度。另外,镗杆在加工中不能悬空,必须利用工件中间位置的装配孔,设计专用托架将镗杆托住,如图3所示。

托架设计中要考虑以下几个问题:

首先是中心定位,周边定位板除牢牢固定在工件上外,必须设计使用调整螺钉,上下左右进行调整。其次是在使用过程中,保证镗杆纵向移动流畅,在定位孔位置安装铜套,同时设有油孔,保证工作中镗杆旋转和位移流畅。

托架安装应按以下程序进行,可在机床工作台上进行:首先,将托架拆开,分左右两部分,右侧部分按工艺装配孔送到滑枕内;然后,将左侧部分沿螺纹孔安装后把紧。

(2)滚道

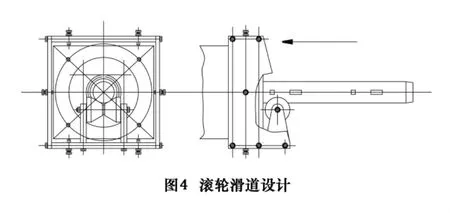

为使镗杆安装时方便又安全,应设计一个滑道,滑道安装在工件一端入口处,见图4。

7.成果以专业论文形式出版,用以相近专业之间的交流及借鉴,所有培养方案编制成校本教材及指导手册,供学员之间学习使用。

安装时应按以下顺序进行:首先,将托架牢固把紧在工件上;然后,用吊具将镗杆吊起,因托架在中间位置,镗杆长度不够,吊装位置应向后部偏斜;为防止镗杆因偏重滑动,吊绳应用尼龙布带,用一端捆住的吊装方法,偏斜重量应用手托住,和吊具同步沿着滚轮进入工件孔内,慢慢地穿到托架孔内;最后,用手将镗杆轻轻推进主轴孔内。

另外,镗杆和主轴应按以下顺序定心,首先将工件找正后压紧,然后将主轴按现留量尺寸找正中心,待镗杆沿着工件中心进到主轴孔内时(应尽量将主轴申到最长位置)然后牢牢的将镗杆安在主轴锥孔内。

(3)刀盘体

刀盘体是解决因孔径和轴径相差较大而设计的专用工装,用φ110 mm镗杆加工成品是φ360 mm的孔,须在镗杆上安装一个刀盘体,才能保证加工中切削牢固。为安装方便,刀盘体可分两块,中间孔用φ110 mmH7尺寸公差牢固夹紧在镗杆上。同时,为保证每次调刀顺利,在夹刀口侧面设计一个调刀装置,如图5。

当工件和镗杆按以上程序安装后,就可将刀盘体分上下两块安装在镗杆上,利用工件上的工艺孔用螺钉把紧在合适的位置。同时将刀具安装在刀盘体上的夹刀口内,最好安装两把,同时切削,保证切削力均衡。应在第一把刀试切后,按刀具切削刃再安装第二把刀,其刀具径向位置用内六方扳手调整调刀块。而轴向位置除依靠刀盘体自身加工精度保证外,其主偏角应靠手工刃磨保证,最终保证两把刀刃同时担负切削。

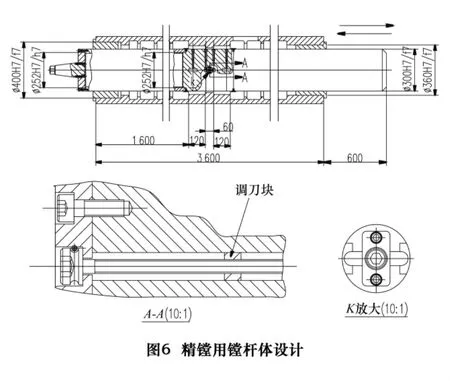

2.2 数控龙门五面体镗铣床镗杆工装

在精加工中,由于滑枕各部精度较高,只能用数控龙门五面体镗铣床加工,将主轴头卧式安装,镗杆卧式安装在主轴孔上,在镗杆前后端用专用套支撑。

为保证加工中的精度,镗杆强度要够,就是说整体要粗,刀具要精,为提高精度,解决测量难题,应采用硬质合金浮动镗刀板,其尺寸精度在加工前在刀板上对好尺寸。其工装应按以下形状和要求设计。

(1)镗杆

其镗杆粗大到φ300 mmf7,两端加支撑套,中间单刀头仍采用调刀装置,镗杆的一端设计一个刀盘体,安装在机床主轴上。另外,因镗杆长粗,中间用实心料,而两侧用管料,全部采用45钢,热处理:C52。

(2)滚道

因镗杆粗大,给安装带来了很大麻烦,为使镗杆安装时方便又安全,应设计一套滑道装置,滑道分别安装在工件两端入口处,另外在入口时增加一个送料小车,小车沿着工件中心在工作台上平直移动,将镗杆送到工件内,如图7a所示。

图7b是安装在工件右端的滚轮装置,滚轮安装在固定架上,滚轮中心位置可用螺钉调整。

图7c是当镗杆穿行到工件中间位置时,将左向导向杆输送到中间位置的装配孔处,按图示位置安装在镗杆上,注意止口定位后用螺钉均匀把紧,继续向前运行。

安装时应按以下顺序进行:因该机床工作台是2 500 mm×8 000 mm,首先将工件安装在机床工作台上,按要求和需要找好各方精度,工件下方加合适等高垫;然后,将托架牢固把紧在工件上;另外,镗杆中心和主轴中心用百分表找正定心,将刀盘体安装在主轴上,待镗杆沿着工件中心进到主轴孔内时,将镗杆牢牢紧固在主轴孔内。

用吊具将镗杆吊起,稳稳地落在小车和右端的托架的滚轮上;然后,移动小车,使镗杆渐渐随滚动小车向工件内移动,当镗杆移动到中间位置时,就是到达轴承安装孔时,将左端的导向杆安装在镗杆左端头的定位孔内,然后,用螺钉均匀把紧;继续移动镗杆,直到镗杆顺利安装在工件内。注意,当镗杆进到两端定位套内时,应充分做好润滑。

(3)刀具

该刀具分别采用90°左右镗孔刀和左右浮动镗刀板。当然,如加工件数量少的情况下,镗孔刀和浮动镗刀板可不分左右,只是主轴采用左右转即可。刀具材质可全部采用YG8,各部角度按标准制作,浮动镗刀板的尺寸精度应在加工前通过工具检测仪确定。

通过以上的分析论述,在各关键加工环节,分别采用了以上先进的工艺方法,很好地解决了滑枕特别是中间轴承孔的加工难题,为其他类似结构件的加工提供了有力的参考。

[1]顾崇衔.机械制造工艺学[M].西安:陕西科学技术出版社,1987.

[2]李益民.机械制造工艺设计简明手册[M].北京:机械工艺出版社,2005.

[3]孙本绪,熊万武.机械加工余量手册[M].北京:国防工业出版社,1999.

[4]马贤智.机械加工余量与公差手册[M].北京:中国标准出版社,1994.

[5]荆长生,李俊山.机械制造工艺学学习指导与习题[M].西安:陕西科学技术出版社,1992.

[6]李云.机械制造工艺及设备设计指导手册[M].北京:机械工业出版社,2004.

[7]王光斗.机床夹具设计手册[M].3版.上海:上海科学技术出版社,2000.

[8]浦林祥.金属切削机床夹具设计手册[M].2版.北京:机械工业出版社,2010.

[9]肖继德,陈宁平.机床夹具设计[M].北京:机械工业出版社,2011.

[10]傅承基,杨桂珍,桑立卫.夹具设计[M].长沙:湖南科学技术出版社,1998.