电主轴砂轮更换装置的创新设计

梁 兴 张一寒

(安阳莱工科技有限公司,河南安阳 455000)

现有的大型立式磨床电主轴前端安装的砂轮部件(砂轮部件由砂轮、砂轮夹体、砂轮夹盘组成),与转子轴配合一般是锥度定位。通过砂轮部件,先把螺钉或螺母松开,再把专用的拆卸螺钉拧入砂轮夹体,当拆卸螺钉顶住转子轴的轴端时,继续拧紧,拆卸螺钉轴向不动,只做圆周运动,砂轮部件做轴向的相对运动,这样就完成了砂轮部件的松开。砂轮部件的拉紧过程则相反。这种拉紧和松开方式,费时费工,1个人难以操作,往往由2~3个操作工配合,才能完成一次砂轮的更换;这样的拆装方式不利于实现数控化;尤其是国内近期大型磨床的研发和生产发展较快,砂轮部件也向大型化发展,以往的砂轮部件装卸更加不符合机床的发展需要。

为适应国内大型磨床的发展趋势,实现砂轮装卸的快速化、数控化,根据多年的电主轴加工经验,笔者公司设计了一种能够自动更换砂轮的磨床电主轴(专利号:ZL2010 10298047.2),克服了现有技术存在的不足和缺陷,提供了一种实现砂轮部件的自动拉紧和松开的机构,从而解放了人力,提高了生产效率,使之具有自动更换砂轮的功能。

1 电主轴自动更换砂轮的结构设计

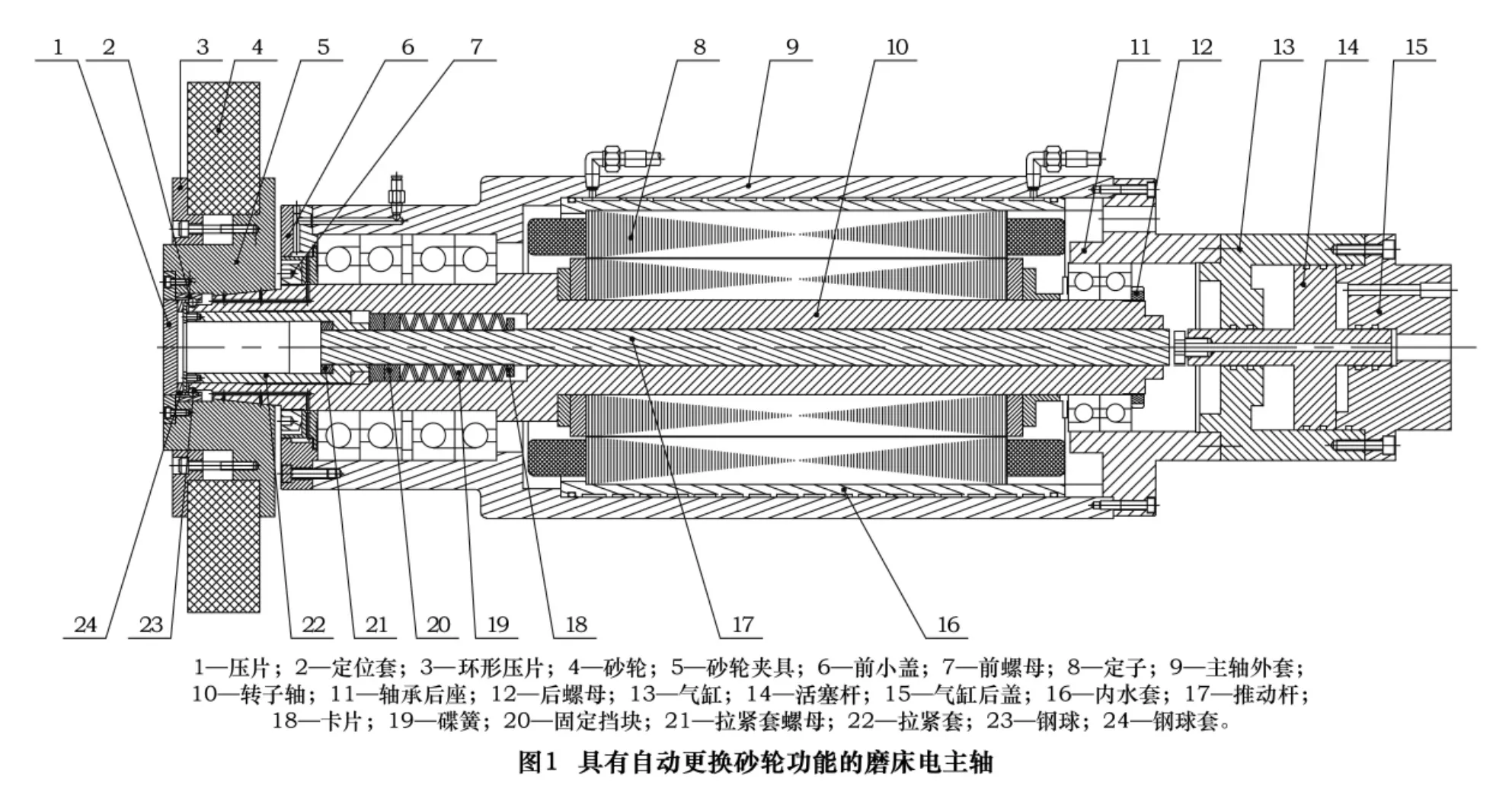

图1所示是具有自动更换砂轮功能的磨床电主轴,其主要由主轴外套9、定子8和转子轴10、砂轮部件、松拉紧机构和钢球涨缩机构等组成。电主轴的整体重量高达1.5 t,为笔者公司设计生产的大型立式磨床电主轴之一。该电主轴通过匹配的变频器进行驱动和控制,对磨床电主轴进行无级调速。为实现砂轮部件的自动更换,结合目前电主轴的松拉刀机构设计,对主轴部件进行创新设计,设计了松拉机构和钢球涨缩机构,从而实现磨床电主轴自动更换砂轮。

1.1 转子轴的结构设计

对转子轴10的结构进行了创新设计如图1。转子轴10设计为中孔结构,以便内部安装松拉机构,通过推动杆17传递承载与卸荷力量。为实现砂轮部件的自动更换,转子轴的前端设计有松开段和锁紧段,即相邻但不等径;松开段和锁紧段之间为圆弧面过渡,其中松开段位于转子轴的最末端。通过与钢球套24、钢球23的配合,调整钢球的间隙,实现钢球的涨缩。另外,转子轴10前段外锥面与砂轮夹具5内锥面为紧密配合的圆锥面结构,在砂轮夹具5内固定有定位套2,砂轮夹具5与环形压片3中间装有砂轮4,并通过螺钉连接,转子轴10转动时带动压片1、定位套2、环形压片3、及砂轮4和砂轮夹具5一起转动。

1.2 松拉机构的设计

在转子轴内部型腔的松拉机构,由推动杆17、卡片18、碟簧19、固定挡块20、拉紧套螺母21和拉紧套22组成,推动杆17前端加工有螺纹,通过拉紧套螺母21固定拉紧套,该拉紧套后端设有固定在转子轴内径侧壁上的固定挡块20,同时在推动杆17上固定有一个卡片18,在该固定挡块20与卡片18之间安装有一定数量的碟簧19,并且推动杆17的后端与气缸或液压缸(即推拉机构)连接。通过磨床外部压力,推动电主轴后端的气缸或液压缸做活塞运动,推动转子轴10型腔内的推动杆17轴向移动,并利用安装在推动杆17上的碟簧19和固定挡块20产生的碟簧压力,实现推动杆17自动复位,从而完成推动杆的向前推进和自动复位的过程。

1.3 钢球涨缩机构的设计

在转子轴10的前端设计钢球涨缩机构,它由定位套2、一定数量的钢球23(大于等于3)、钢球套24和转子轴10前端的锁紧段松开段组成,其中定位套2安装在砂轮夹具5的内壁上,钢球套24固定在拉紧套22上。在钢球套24的径向加工有均布通孔,通孔的直径小于钢球23的直径,从而使一定数量的钢球23位于钢球套24内,仅有部分球面能伸出径向通孔之外。当钢球23位于转子轴10的锁紧段时,位于钢球套24内的各钢球分别伸出相应通孔之外,当钢球位于转子轴10的松开段时,各钢球23分别缩进钢球套24相应通孔之内。通过钢球套24的轴向移动,改变钢球23在转子轴10的不同位置关系,调整钢球与砂轮部件内壁定位套2的配合间隙,即钢球的涨缩,改变砂轮部件与转子轴的松紧程度,实现砂轮部件的自动装卸。

2 磨床电主轴自动更换砂轮的实现过程

2.1 自动安装砂轮的过程

当砂轮部件需要安装时,电主轴后端的气缸活塞14推动推动杆17沿轴向一起向砂轮方向做直线运动时,各钢球23被钢球套24带动也向前做滚动或滑动,从而各钢球23从转子轴10的锁紧段移动到松开段后自动缩回钢球套24内,此时钢球套24可以自由穿过砂轮夹具5内径侧面的定位套2中,待砂轮部件插入到指定位置时,对气缸出气管放气,推动杆17在碟簧19的作用下自动复位,此时各钢球23又处于涨开状态,由于各钢球23涨开后形成的外缘轮廓直径大于定位套2后端的台阶凸缘,当各钢球定位后,转子轴10的前端外侧与砂轮夹具5内锥面处于紧密接触的状态,从而整个电主轴的转子轴10与砂轮夹具5固定为一体,进而带动砂轮4做同步转动,完成砂轮部件的自动安装。

2.2 自动拆卸砂轮的过程

当砂轮磨损后,需要进行更换时,电主轴后端的气缸活塞14推动推动杆17沿轴向一起向砂轮方向做直线运动时,各钢球23被钢球套24带动向前做滚动或滑动,从而各钢球23从转子轴10的锁紧段移动到松开段后自动缩回钢球套24内,砂轮夹具5与转子轴10此时处于松开状态,从而实现砂轮部件自动脱离过程,更换所需砂轮并调整好后,插入到指定位置时,按照前述则可自动安装过程。

3 结语

本自动更换砂轮的磨床电主轴,通过控制电主轴的后端的气缸或液压缸,带动推动杆运动,控制转子轴前端钢球涨缩机构的涨开状态和缩进状态,能够自动实现转子轴前端砂轮部件的拉紧和松开,无需人工操作,方便快捷;提高工作效率,有利于大型砂轮部件的拆装实现数控化、自动化、具有改进合理、容易实现、使用方便有效的优点,非常利于通过实施。

[1]孟彬,杜世昌,王乾廷.高速电主轴技术的研究[J].电气技术与自动化,2003(1):56-58.