发动机油底壳压装工艺分析及优化

徐国庆 徐飞跃 周海军 池晓钦

(广东鸿图科技股份有限公司,广东高要 526108)

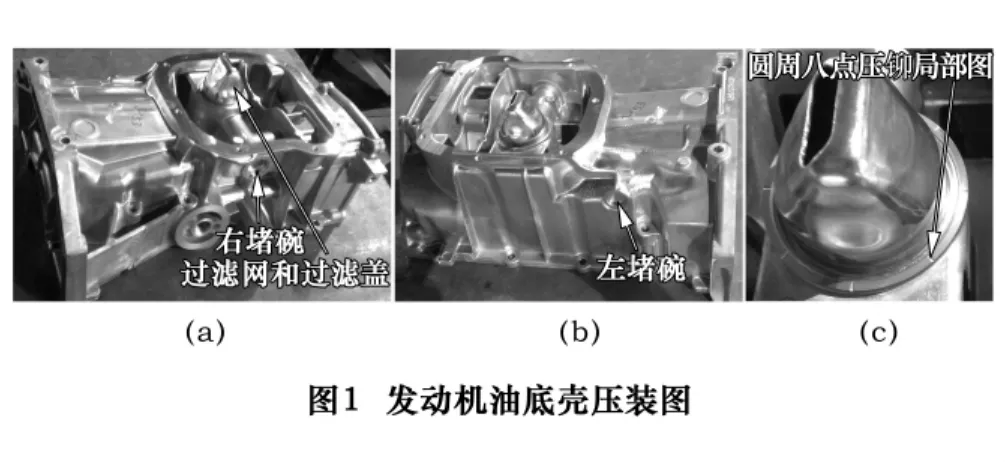

图1是某汽车公司全球供应的多款乘用车发动机使用的油底壳零件压装压铆配件后的成品零件效果图,乘用车发动机油底壳产品是我公司的主力产品,此产品总成安装在发动机底部,油底壳零件是典型的压铸件[1],材料为日本标准 ADC12(对应中国标准为YL112),在实现润滑机油对发动机运动部件的润滑时,同时具有存贮、沉淀、过滤、吸油等功能。此类产品零件的总成具有比较严格的加工装配尺寸、泄漏量和清洁度的要求[2]。零件装配工艺技术要求比较复杂,其中压装的工艺技术要求比较高,压装的配件包括2个定位销、左/右堵碗、过滤网和过滤网盖,总成装配工艺流程为清洗→压装定位销→压装左/右堵碗→压装过滤网和过滤网盖→压铆过滤网盖→零件总成试漏→包装入库。

产品设计年需求量为72万件,零件总成重量为5.4 kg,由于零件需求量大,如何保证装配的质量,提高装配效率,降低成本,成为整个设计需要考虑的重点问题,综合考虑压装工艺的质量可靠性、提高效率、降低成本和减少设备占地面积等因素,将压装左/右堵碗、压装过滤网和过滤网盖、压铆过滤网盖三道工序合并,由一台压装机完成左/右堵碗、压装过滤网和过滤网盖共4个配件的压装压铆,本文就此对其压装压铆工序的工艺进行了分析及优化阐述。

1 零件压装工艺分析

油底壳零件的形状为U型薄壳体,外形和内腔比较复杂,零件壁厚为2.5~3.5 mm,其总体强度比较弱,其压装配件与零件的配合采用过盈配合,油底壳过滤网和过滤网盖加工部位尺寸公差φ59mm,与之相配的过滤网盖配件的冲压零件的尺寸公差φ59mm,过盈配合量约为0.5 mm,过滤网盖配件冲压件的厚度为1 mm,与油底壳零件的压装配合接触面的长度仅为2 mm。油底壳左/右堵碗加工部位尺寸公差φ20/28mm,与之相配的左/右堵碗的冲压零件的尺寸公差 φ20/28mm,过盈配合量约为 0.5 mm,左/右堵碗配件冲压件的厚度为1 mm,与油底壳零件的压装配合接触面的长度为4 mm。压装左/右堵碗及过滤网和过滤网盖,是整个装配工艺的关键,由于压装过程中产生的压力比较大,如何控制压装过程中零件的变形,保证压装后零件总成的精度,成为整个压装工艺设计的关键点。因此在压装过程前需要对零件的刚性进行加强,使零件具有足够的刚性,以保证零件受到压装力的情况下,零件依然可以保持总成的装配精度。

2 压装专机设计方案

2.1 压装专机结构设计

根据油底壳零件压装工艺分析,压装的配件过滤网/过滤网盖和左/右堵碗共有4个,分布在零件的3个互相垂直的方向,为保证压装过程中零件承受的压装力和支撑力的对称分布均匀和专机结构的刚性,压装专机采用了8根立柱组成的机架的框式龙门结构,通过将两侧的4根立柱用锁紧连接块连接的方式,使4根立柱结合成为一体的刚性较好的受力件,较好地解决了水平方向的压装油缸和支撑油缸的工作受力后刚性问题。在机架上部的垂直方向布置压装配件过滤网/过滤网盖的主液压油缸,在机架的左右水平方向布置压装配件左/右堵碗的压装油缸和支撑油缸,此布置结构具有员工安装油底壳零件和压装配件操作方便的特点。

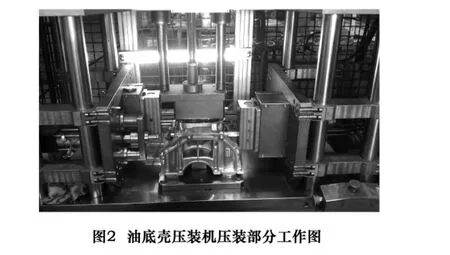

如图2所示,压装专机的构成由底座、八立柱机架、压装夹具、左/右堵碗和过滤网盖压装组件、以及液压站组成,整个自动化电器控制系统采用PLC控制,在机器的右手位控制器面板上,布置了手动调节钮,可对所有程序的每个动作进行单独调节,方便出现异常状态时,对设备进行调试维修。

2.2 压装专机液压/气压系统设计

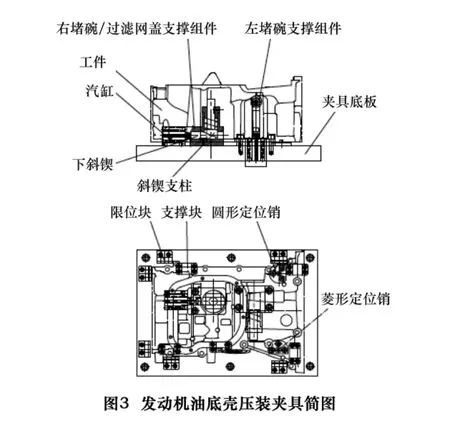

压装机的压装部分采用液压控制系统,为减少成本和简化结构布置,压装夹具部分采用气压控制系统,压装夹具是整个专机设计的关键核心部分。设计油底壳压装夹具的关键是需要在零件的合适的受力位置增加辅助支撑,加强零件的刚性。根据油底壳零件的U型薄壳体的形状,分析压装过滤网/过滤网盖和左/右堵碗的φ59 mm和φ20/28 mm孔分布位置,在夹具底板上与零件大面垂直的U型薄壳体中间部位设置两个辅助支撑,实现对零件刚性加强的目的,其程序控制动作实现通过气缸控制实现,油底壳零件压装夹具的辅助支撑具体位置和结构见简图3。

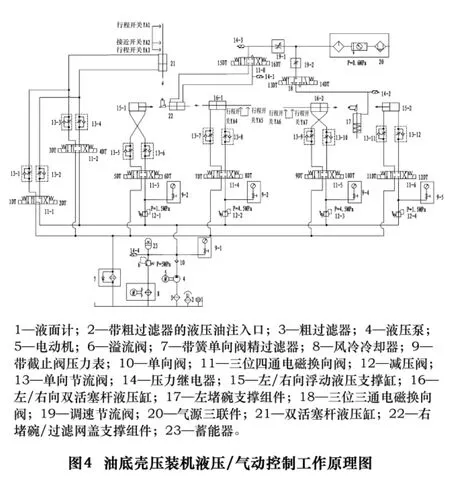

在专机上方的主液压油缸布置了两个限位开关,最上面的是上限位开关,下面的是下限位开关,中间的是工进减速位,它们是确认“主液压油缸”是在压紧位置还是松开位置和工进减速位置。可以手动操作调节好它们的位置并固定牢固。自动运行过程的快进速度、工进速度,可以通过相应的单向节流阀调节。主液压油缸的压装力的大小,通过液压站的溢流阀进行调节。在左右水平方向布置的左/右堵碗的两个压装油缸布置了两个限位感应开关,确认各个动作是否到位,当出现异常不能到位时,传感器指示灯没有点亮,机床报警并停止工作,防止出现零件在夹具上安装位置不正确,程序继续动作出现安全或质量事故。压装堵碗的压装油缸和支撑油缸的工进速度和快退速度,可以通过相应的单向节流阀调节,其工作压力可通过相应的减压阀调节。为保证整个液压系统液压油的清洁度,在液压站的回油路上设置了带簧单向阀精过滤器,可将液压系统工作过的液压油进行精密过滤后,回流至油箱中,带簧单向阀可以防止在精密过滤器滤芯堵塞后,油液通过能力受到影响时打开,系统短时间内依然可以正常工作。为防止液压泵过载,导致液压系统温度升高,系统设置了热保护器,当出现液压油温度异常时,系统报警并停止工作,此时需要检查液压泵入口是否有异物堵塞,回油精密滤芯是否堵塞等。为消除系统工作时所产生的液压振动和冲击,在系统主油路设计了蓄能器,可减轻液压系统的液压泵的工作负荷,使液压泵连续工作变为间歇工作,减少能源消耗,避免油温升高,提高整个系统的使用寿命。液压站的油箱容积设计为100L,其散热设计采用风冷方式,控制其总体使用成本,专机设备经过约2年24 h不停机运行,油温没有出现异常升高的情况,证明设备整个液压系统的设计是满足设备使用要求的。油底壳压装机液压/气动控制工作原理图见图4。

2.3 压装专机和夹具的工作原理和特点

将油底壳零件按要求装入压装夹具,为保证零件定位孔可以准确快捷地与夹具上的定位销定位,在夹具上设置了防错限位块,防止零件未按设计要求装入夹具,造成零件报废和专机损坏的情况的发生。零件安装完成后,将配件过滤网装入油底壳零件φ59 mm孔内,配件过滤网盖装入专机上部油缸压装组件的压装孔内,压装孔内设置了磁性装置防止从上部脱落,压装孔内同时也设置了过滤网盖方向防错装置,保证了过滤网盖配件压装位置和方向,然后将左/右堵碗分别装入压装组件压头上。

双手操作启动电源按钮,启动自动压装程序。为保证员工操作的安全性,专机设计了必须双手操作才能启动的电源按钮,防止员工单手操作造成安全事故的情况的发生。另外,在专机工作的机架前方的位置,布置了安全光栅,保证专机在工作过程中,当出现物体阻断安全光栅光线时,专机立即停止工作并发出警报,避免专机操作员工工作中可能出现的安全事故。

压装夹具工作原理:压装夹具内的左堵碗支撑组件锁紧气缸上升,推动斜锲左向移动,实现对零件压装左堵碗部位刚性的加强,然后右堵碗/过滤网盖支撑组件锁紧汽缸移动,推动斜锲支柱上升,实现对零件压装过滤网盖和右堵碗部位刚性的加强,完成零件定位装夹到位。为检测压装夹具内气缸工作的位置是否到位,在气缸上布置了传感器,当出现异常时,设备停止工作并报警,避免出现斜锲支撑不到位,导致零件压装变形,出现批量废品。斜锲支撑可在压装程序完成气缸回复初始状态,其支撑力消失后,在弹簧的作用下回复原位。在两个斜锲支柱侧面设计了导向,避免两个斜锲之间在相互运动过程中,出现接触不良的故障。在零件与压装夹具接触的工作面上,均匀布置设计安装了气检装置,当零件安装位置不正确时,零件与压装夹具接触的工作面没有贴合时,气动压力传感器检测不到气体压力信号,程序将无法启动工作,杜绝了操作工的失误操作所造成的损失。

主液压油缸下降到位,完成过滤网盖压装。过滤网盖压装组件与主液压油缸采用矩形弹簧浮动柔性连接,补偿油底壳零件φ59 mm压装孔与专机过滤网盖压装配件的位置误差,并在主液压油缸底部设计了尼龙的缓冲垫,保证过滤网盖轴向可靠地压装到位后,尼龙的缓冲垫将主液压油缸的压力作用于零件上平面,将零件可靠地固定在压装夹具上,可靠保证水平方向的左/右堵碗压装油缸和支撑油缸完成配件左/右堵碗的压装程序。主液压油缸以及堵碗压装液压油缸的导向柱导套采用了内衬青铜材料,两端堵盖羊毛毡密封的滑动导向的结构,润滑采用油杯注入油脂润滑,两端羊毛毡密封,使外部的灰尘杂质不会进入运动副表面,导向柱表面镀硬铬,此导向结构的设计广泛地应用在低速频繁往复运动、导向精度要求不高的各类专机设计中。液压油缸后部的螺纹调节套可以比较精确地进行调节配件的压装深度,并可用螺母紧固锁紧螺纹调节套,防止工作过程中产生轴向位置变化。采用液压缸与导向套组合的运动设计,具有制作维护成本低,使用可靠的特点。对于需要运动稳定性和导向要求高的专机设计,通常采用伺服电机滚珠丝杠和直线导轨组合的结构,所不同的是成本高一些。

3 生产加工过程中的遇到的问题及后续专机设计的优化

第一台压装专机投入试制生产使用过程一段时间后,陆续出现了一些问题,主要表现在以下方面:

(1)压装完成后,主油缸回退上升离开零件后,出现一声“哒”的声响,经分析,是过滤网盖压入零件后,配件存在一定回弹,过滤网盖配件包紧专机过滤网盖压装头,压装头与配件分离过程中,导致压装头带起零件脱离夹具定位大面一定距离后才分离所造成的。此现象的出现,对产品的安全和质量存在一定的隐患和影响,需要采取措施消除。(2)由于零件年需求量比较大,根据压装节拍要求需要3台才可满足产量要求。考虑到提高效率和降低人工成本,对现有的压装工艺进行优化,同时解决压装头与配件分离的异响问题,能否将压铆工序的压铆机(本文没有阐述)也一同合并在压装工序的压装机的设计中。

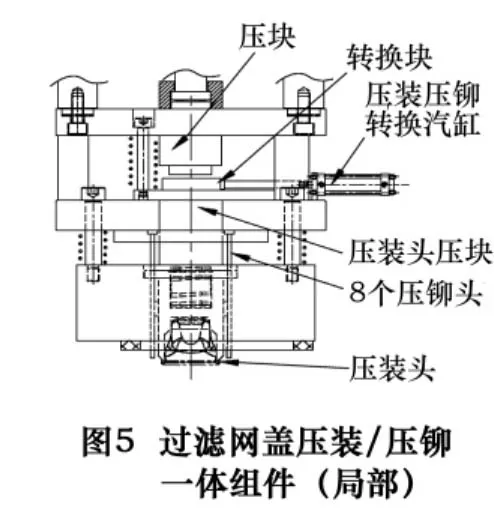

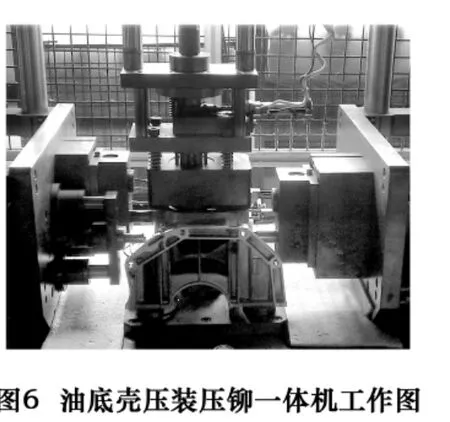

经过技术和质量的全面评估,对现有压装设备和压装工艺进行了深入的分析,压装工序压铆工序合并是可行的,只需修改主液压油缸的过滤网盖压装组件,将过滤网盖压铆工艺的功能合并即可,图5是设计优化后的过滤网盖压装/压铆一体组件的局部设计图。图6是优化后重新设计的油底壳压装/压铆一体机工作实物图片。

压装/压铆一体组件的工作原理如下:压装压铆转换气缸向左推出转换块,切入主液压油缸的压块和压装头压块之间,主液压油缸向下运动,压装/压铆一体机完成过滤网盖压装后,侧面水平油缸左右堵碗完成压装,主液压油缸向上运动的同时压铆转换气缸完成向右拉出转换块,主液压油缸向上运动到位后重复向下运动,主液压油缸的压块和压装头压块之间距离变小,压装头遇到物体可以缩入,组件继续向下运动,8个压铆头接触零件,实现压铆工艺后,主液压油缸组件回退。然后侧面左右堵碗水平压装及支撑油缸回退,其余运动程序不变。由于主液压油缸向上回退运动的时候,左右堵碗水平压装及支撑油缸处于压装受力状态,解决了过滤网盖配件包紧专机过滤网盖压装头,而导致的压装头与配件分离过程中,出现的压装头将零件带起脱离压装夹具定位面的现象,消除了由此而产生的安全和质量的隐患。

生产加工过程中需要注意的问题:由于油底壳产品年需求量比较大,对压装过程质量的可靠性、压装工作效率、使用过程中的安全性、员工操作的方便性,都提出了比较高的技术要求,因此专机设计了比较多的传感器,检测设备各个程序的工作是否到位,在设备的控制器面板上设置了相关的运行指示灯,可显示相关的运行状态,方便观察。专机设备设计了手动和自动两种不同的工作模式,自动模式用于日常生产,手动模式用于调试和修理,以适应不同工况运行。当出现异常时,设备报警停止运行,控制器面板相应指示灯报警显示。因此,当专机在使用过程中,出现停机报警时,需要找出报警原因并解除故障,设备方可继续运行。

4 结语

经过优化后重新设计的压装/压铆一体机,已投入生产经过约一年的使用和验证,圆满地实现了将压装压铆工艺合并的设计目标,解决了使用过程中压装头与配件分离的异响问题,零件通过一次装夹就实现了完成两道工序的内容,工作效率得到了有效提高,降低了成本,证明优化后的压装/压铆一体机的方案是成功的,对后续相关的专机设计具有一定的参考作用。

[1]徐国庆,徐飞跃,曾超锋.发动机油底壳数控加工工艺分析[J].机械制造,2011(10).

[2]徐飞跃,徐国庆,周海军,等.一种发动机油底壳加工工艺探讨[J].制造技术与机床,2012(10).

[3]成大先.机械设计手册[M].4版.北京:化学工业出版社,2002.