基于水力摩阻经验公式的外涵道流阻计算方法

王 军

(中航工业沈阳发动机设计研究所,沈阳 110015)

0 引言

外涵道是双涵发动机的重要特征之一,其流阻特性的准确评估对分析发动机整机特性具有重要意义[1]。外涵道的流路损失对发动机推力和裕度均有影响。计算表明,如果保证风扇共同工作线不变,外涵损失增加,可使发动机推力减小或涡轮前温度升高(取决于控制计划)。前者导致发动机性能降低;后者直接导致发动机热端部件热负荷增大,寿命缩短,严重时会引发热端部件失效。如果保证风扇喷口面积不变,外涵总压损失的增加会减小风扇喘振裕度。计算表明,总压损失增加1%,喘振裕度减小约1.2%。所以,准确的外涵特性评估方法对发动机的整机性能分析具有重要意义,也利于对发动机外涵进行进一步的优化设计。

目前,外涵道流动特性计算方法主要采用CFD和经验公式2种。CFD计算能够较为准确地确定内部流场的流动情况,确定进、出口流场参数后可以对流场内的气体参数分布和流量进行计算。但CFD计算工作量较大且周期长,计算结果对湍流模型、边界条件设置和相关参数选取有依赖性。对于发动机整机来说,一般不需要了解外涵流场的细节,在整机计算中根据外涵的流量确定总压损失系数,这与CFD计算过程相反。采用经验公式法只需知道进口流动参数即可获得流阻系数,进而计算出压力损失,但经验公式法的精度取决于所选取的特征系数能否与实际流动相似。

本文以水力摩阻手册[2]摩阻数据为基础,通过对比分析,提出外涵道典型结构的总压损失计算经验公式的选取方法及在特征系数选取上需注意的问题,为

外涵道流路损失计算和评估提供1套实用方法。

1 外涵道流阻的基本形式

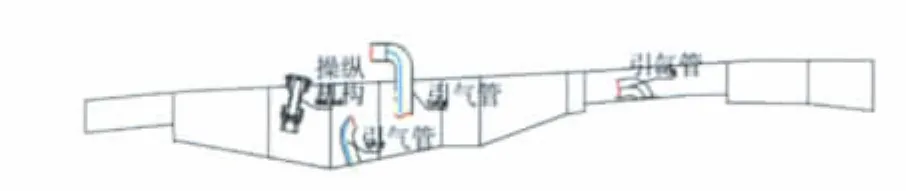

典型涡扇发动机外涵道流路如图1所示。

图1 典型发动机外涵流路

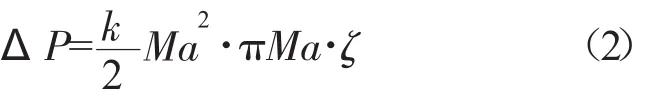

外涵道的流程损失一般包括摩擦损失和局部损失,最终体现在总压沿程的减小。总压损失ΔP与阻力系数ζ和流体的动压有关[3-4],可表示为

式中:阻力系数 ζ=ζTP+ζM。

把完全气体方程PS=ρsRT、声速方程和马赫数方程Ma=V/c带入式(1)整理得

可见,总压损失与进口流道截面的无因次速度[5-6]和损失系数ζ有关。一般来说,当Re达到一定值后,ζ与Re不相关,只由流道的几何参数决定。表明在特定的流道中,流量越大,则流速越大,流道进口马赫数越高,流动损失越大。

流体的沿程损失根据流路形状可分为突扩/突收损失、堵塞物撞击损失、扩散损失和摩擦损失[7-9]。

1.1 突扩损失

当管道横截面突然扩张时,产生与壁面撞击有关的局部损失。如果流速沿窄流道断面均匀分布,并且在Re>104的紊流流动条件下,突扩损失系数可按公式ζM=(1-n)2计算。式中:n为截面面积比;在实际条件下,通常突扩管路上流速分布是不均匀的,使得损失大大增加,采用公式ζM=1/n2+N-2M/n计算。式中:M为流体从窄断面流入宽断面的动量系数;N为流体在同一断面的动能系数。

1.2 突收损失

断面的突然收缩也伴随与壁面撞击有关的局部损失的产生。突收的断面可以按2种方法计算:(1)采用直母线公式(ζM=(-0.0125n4+0.0224n3-0.00723n2+0.00444n-0.00745)-2π-10αP), 式 中 :αP=0.01745α,取 α=180°计算;(2)按水力摩阻手册提供的 a值按公式 0.5(1-n)0.75计算。

1.3 堵塞物撞击损失

其中:

式中:ε为堵塞比,即堵塞物迎风面积与通道面积之比;cx为迎面阻力系数;y为相对流道中心的偏离量;D0为当量直径。

1.4 扩散损失

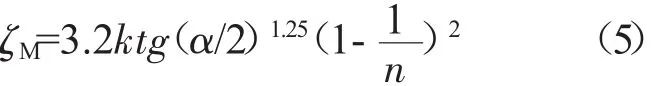

流体在扩散器中流动时,除了产生沿扩散器长度上的摩擦损失外,还会产生与断面扩散有关的局部损失。随着扩散角的增大,保持等速核心流的范围减小,扩散角增大到一定程度,气流会发生分离,流路的总压损失增加。当扩散器进口断面的Re>3×105时,扩散损失计算为

式中:k为考虑进口流场不均匀影响的修正系数。对有 2个扩散面的角锥形扩散器,4°<α<12°时,k=0.66+0.11α;12°<α<40°时,k=2.32-0.0275α。进口不均匀的圆锥扩散器也可参考。

1.5 摩擦损失

1.5.1 直管段的摩擦损失

对于光滑管区流动的流体(3000<Re<3×106),摩擦损失计算为:ζTP=λ×L/D0,式中:λ=(1.81×lg Re-1.64)-2;L 为流程管路长度。

1.5.2 扩散段的摩擦损失

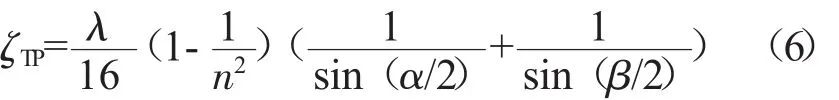

圆形断面扩散器的摩擦阻力损失计算为

式中:α、β分别为有2个扩散面的角锥形扩散器的扩散角。

1.5.3 收敛段的摩擦损失

收敛段的摩擦阻力系数计算可采用扩散段的公式。

2 发动机典型流路的特征系数选取

2.1 环形截面突扩或突收

从第1.1节可知,对于突扩或突收截面,系数M和N的选取较为重要。若沿断面的速度分布规律已知,则容易计算出M和N,对于发动机的外涵道进口来说,速度的分布规律很难获得,只能凭经验。

下面对M和N的几种选取方案进行分析:(1)M=1.33、N=2。此系数在层流流动,且在长的直管段和槽道段上速度分布呈抛物线形状,在断面为圆形或方形的条件下是适合的。发动机外涵进口流速较高,Re>106,属于紊流流动,按层流条件计算是不合适的。(2)M=1.87、N=3.7。此系数是在大扩散角并发生气流分离的扩压器,在弯头、支管等管段之后,速度场非对称的条件下是适合的。发动机外涵道突扩段一般经过1直管段,气流没有分离且基本对称分布,因此该系数不适用于发动机。(3)M=1.09、N=1.25。此系数应用于速度呈指数规律分布的直管段、扩散段等后面的突然扩张且断面为圆形,Re>103的流动。考虑到附面层及雷诺数的因素,在发动机上选取此系数更合理。

2.2 环形扩散通道

扩散通道摩擦损失一般小于等长度的直管段摩擦损失。但在扩散角较小(α<10°且 Re>106)、扩散度不大的情况下,流体未从壁面上分离,此时的损失主要为摩擦损失,可按等截面圆管摩擦损失计算;当扩散角逐渐增大时,发生气流分离后摩擦损失减小,而因分离产生的局部损失增加较多,应按公式考虑扩散损失。

2.3 环形收敛通道

收敛段的摩擦阻力损失一般可采用等效直管段的摩擦损失计算方法,其中 Dcp=0.5(D1+D2),dcp=0.5(d1+d2),D0=(Dcp-dcp)。因为流体在平滑收敛的管路中流动时,不会发生分离,所以近似计算采用等效直管段的方法是可行的。

2.4 等高通道

等高通道只考虑摩擦损失,可按直管段摩擦损失公式计算。

2.5 通道内堵塞物

式(3)实际上是简化的撞击损失计算公式,没有考虑堵塞物型面以及物体在通道中位置的影响。对于流线型型面,如果采用式(3)计算会使损失增加,而采用式(4)则更准确。对中介机匣的计算表明,采用式(3)计算得到的局部损失系数为0.0134,而采用式(4)计算得到的损失系数仅为0.0049(不考虑流线型损失系数为0.024),可见型面对于绕流损失影响较大。

3 实例验证

在某型发动机研制过程中,为评估其外涵道损失,做了下述工作:

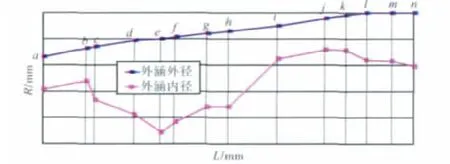

(1)根据流路形状变化及通道内堵塞物情况,将外涵通道划分为若干截面(如图2所示);

图2 外涵特征截面划分

(2)将异型截面按面积等效典型化为等高、扩散、收敛、突扩和突收通道等,计算水力半径;

(3)测量通道内堵塞物迎风面积,计算堵塞比和面积减小系数,同时标识其外形尺寸:高度和长度;

(4)利用经验公式编制计算程序,分段计算各截面总压损失系数和总损失系数。

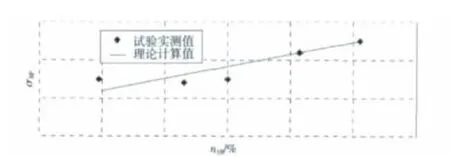

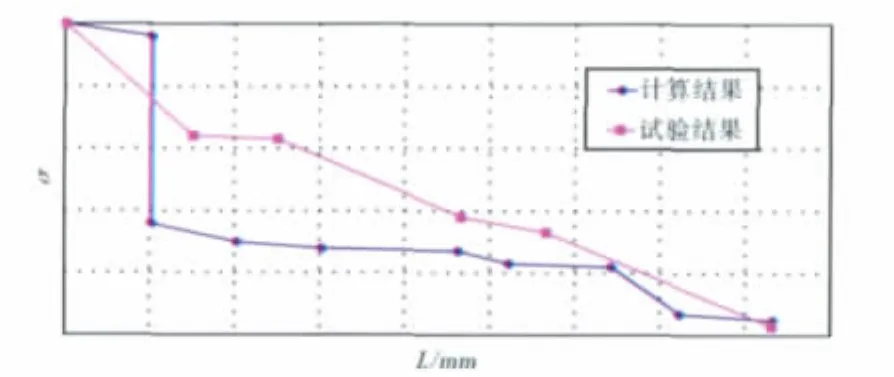

计算结果与试验对比如图3所示,最大状态点的沿程损失对比如图4所示。实测结果与利用水力摩阻经验公式得到的计算结果基本一致。从测试结果来看,前段突扩损失量值并没有计算值大,其原因可能与突扩损失所选取的系数不够准确及中段堵塞物撞击损失考虑不够充分有关。

图3 试车实测值与理论计算值对比

图4 试车实测值与理论计算值对比

4 结束语

水力摩阻手册提供了丰富的流动损失试验数据及经验公式,利用流动相似原理可将相关经验公式应用于发动机外涵道流阻损失的计算。为保证计算精度,应根据发动机外涵道实际流动特点选用合适的特征系数,在流动相似的条件下,计算结果基本与试车实测值相符。

该方法具有方便简单、计算量小的特点,可用于外涵道流阻计算和外涵流路的优化设计,也可供发动机中介机匣、加力燃烧室[10]等流路损失计算借鉴。

[1]廉筱纯,吴虎.航空发动机原理[M].西安:西北工业大学出版社,2005:134-139.LIAN Xiaochun,WU Hu.Theory of aeroengine[M].Xi’an:Northwest Polytechnical University Press,2005:134-139.(in Chinese)

[2]N.E.伊杰里奇克.水力摩阻手册[M].沈阳:中航工业沈阳发动机设计研究所,1985:19-178.N.E.Jerry Chick.Hydraulic friction Handbook[M].Shenyang:AVIC Shenyang Engine Design and Research Institute,1985:19-178.(in Chinese)

[3]潘锦珊.气体动力学基础[M].西安:西北工业大学出版社,1995:111-134.PAN Jinshan.Basics of air dynamics[M].Xi’an:Northwest Polytechnical University Press,1995:111-134.(in Chinese)

[4]Fried E,Idelchik IE,Flow resistance:a design guide for engineers[M].New York:Hemisphere Publishing Corporation,1976.

[5]裘云,朱惠人,许都纯,等.带肋壁与出流孔内流通道的流阻特性[J].推进技术 ,2003,24(4):341-343.QIU Yun,ZHU Huiren,XU Duchun,et al.Pressure loss ofthe internal passage with rib turbulators and suction holes[J].Journal of Propulsion Technology,2003,24(4):341-343.(in Chinese)

[6]郭涛,朱惠人,李广超,等.带肋和双排出流孔通道的流动特性[J].推进技术,2007,28(4):399-402.GUO Tao,ZHU Huiren,LI Guangchao,et al.Flow in channel with rib turbulators and double-row bleed holes[J].Journal of Propulsion Technology,2007,28(4):399-402.(in Chinese)

[7]陈立德.燃气轮机进气系统流阻损失计算的方法及误差分析[J].燃气涡轮试验与研究,1999,12(2):33-38.CHEN Lide.Gasturbine inlet system flow resistance loss calculation method and error analysis[J].Gas Turbine Experiment and Research,1999,12(2):33-38.(in Chinese)

[8]冯永芳.实用通风空调风道计算法[M].重庆:建筑工业出版社,1995:21-70.FENG Yongfang.Practical calculation method of ventilation duct[M].Chongqing:Building Industry Press,1995:21-70.(in Chinese)

[9]李中洲,朱惠人.小圆管内航空煤油流动阻力研究[J].航空工程进展,2010,1(2):164-168.LI Zhongzhou,ZHU Huiren.Study on the flow Resistance of the aviation kerosene in smalltube[J].Advancesin Aeronautical Science and Engineering,2010,1(2)164-168.(in Chinese)

[10]明贵清,何家德,王月贵,等.加力燃烧室模型试验研究[J].燃气涡轮试验与研究,2000,13(1):35-39.MING Guiqing,HE Jiade,Wang Yuegui,et al.Afterburner model test research[J].Gas Turbine Experiment and Research,2000,13(1):35-39.(in Chinese)