热障涂层隔热效果试验研究

张树林,王洪斌,张联合

(中航工业沈阳发动机设计研究所,沈阳 110015)

0 引言

随着燃气涡轮发动机推重比不断提高,涡轮进口温度已超过1600℃。为满足涡轮叶片使用寿命要求,在叶片合金材料革新、复杂冷却结构设计综合运用的基础上,应用TBC是1种重要防护手段,具有显著的隔热效果。

为了验证与研究不同TBC的隔热效果,需要在试验器和发动机上进行比较试验。众多公开文献公布的TBC隔热效果数据差异较大,例如有报道称涂层厚度为0.125 mm,理论计算降温效果约为180℃[1];美国某试验室测得涂层厚度为0.127 mm的TBC降温效果为189℃;在某型发动机高压涡轮工作叶片上进行TBC试验时,喷涂厚度为0.254 mm的涂层,平均降温120℃[2-3];在现有涡轮冷却技术下,涂层厚度为0.25 mm的TBC可使合金温度降低111~167℃;GE公司在涂层厚度为0.125 mm的某大涵道比发动机第1级高压涡轮叶片上,利用合金中γ'沉淀的体积分数获得的TBC(EB-PVD)降温效果为56~83℃;GE公司在另1型发动机上试验获得的降温效果则为38~66℃[4-5];张志强等[6](2011)利用冷却效果试验给出涂层厚度为0.2 mm的降温效果为50℃;徐磊、杨燕生[7](2010)给出的过渡态涂层温降1维计算结果为52~61℃;孙福波、涂泉[8](2010)应用在涡轮叶片的1种涂层厚度为0.27 mm的降温数据为199℃;徐庆泽等[9](2008)认为国外先进的第4代热障涂层的降温效果可达150℃。

在发动机上直接获得TBC隔热效果面临测试和分析的极大困难,需进行TBC完整性、耐久性考核,因而在试验器上完成隔热效果试验是评价TBC降温效果的常规手段。目前涡轮叶片换热试验通常在低温低压的相似模拟环境下进行,在不同壁面温差条件下涂层隔热的绝对温降截然不同,需要开发发动机在试验状态下的TBC隔热效果应用于其工作条件下的方法。

本文提出了1种基于换热相似和表面热流的隔热效果分析方法,着重考虑了对流换热和辐射换热导致的隔热效果变化,并利用试验器试验结果评估了发动机在运行条件下的热障涂层实际隔热效果和隔热温降。

1 隔热效果分析方法

在试验器上进行的TBC隔热效果试验选定与发动机设计状态相似的条件,即在2种条件下环绕叶片的高温燃气侧传热系数将有相同形状的分布和相同的冷却空气进口雷诺数,以保证叶片内部流道流动相似,及涡轮叶片外表面壁温计算的冷却效果相同

进行热障涂层模拟试验时,利用带和不带涂层叶片冷却效果分别计算发动机条件下的金属壁温,二者差值用于评估涂层降温效果。由于燃气、冷气、涂层和金属热导率的变化不一致,壁温降低并不按热通量的减小(由于燃气温度与压力减小),而以固有的比例相应减小,在减小燃气参数条件下获得的叶片冷却效果与发动机条件下的存在一定偏差,有必要开发辅助的涂层降温效果分析方法。

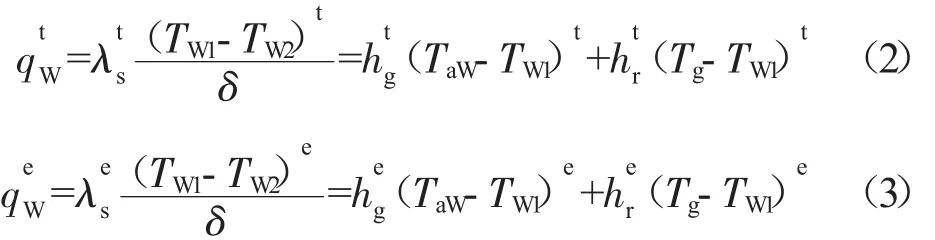

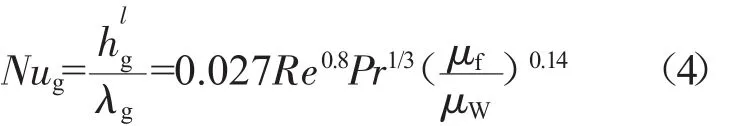

对带热障涂层的双层壁,涂层的导热系数远大于金属壁的,同时忽略接触面的接触热阻;同时,壁面厚度δ远小于外廓尺寸,可近似将其中的导热过程看作1元的。在叶片表面热障涂层换热单元沿法向建立等热流条件(如图1所示),燃气侧总热流密度为对流换热热流密度和燃气辐射热流密度之和,由换热微分方程组可得

式中:qW为表面总热流密度,W/(m2·K);TaW=Tg,r=Tg-,为绝热壁温,初算时用Tg代替为;v为主流速度,m/s;δ为涂层厚度,m;λ为导热系数,W/(m·K);e表示发动机状态;t表示试验状态;W2表示叶片金属基体外表面。

图1 叶片表面换热单元

外换热系数考虑动力黏性系数随温度变化修正,且流体与壁面温差较大,采用西德尔-塔特公式

式中:定性温度取燃气平均温度,120≥Pr≥0.5,107≥Re≥2300。

假定壁面为灰体,叶片外表面辐射换热系数为

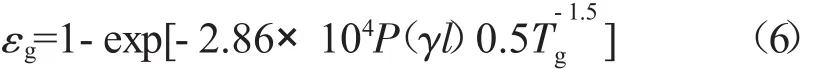

燃气黑度按非发光火焰黑度计算[10]

式中:P 为燃气压力,105Pa;Tg为燃气温度,K;l为射线行程平均长度,取l=0.6d(扇形通道当量直径),m;γ为燃料与空气质量比。

燃气吸收率与燃气黑度可近似计算为

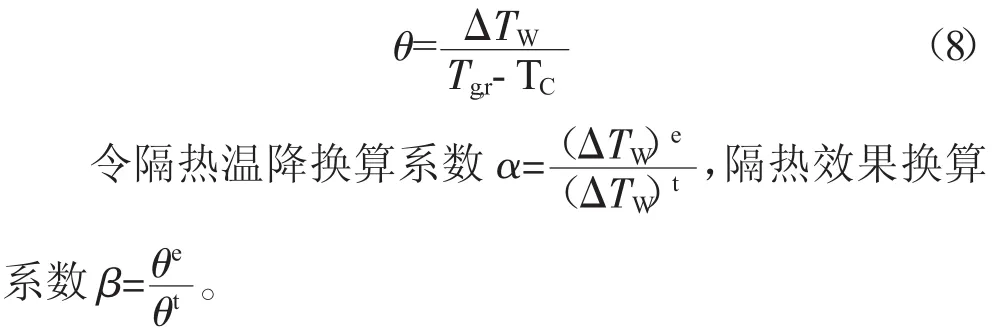

定义涂层隔热效果为

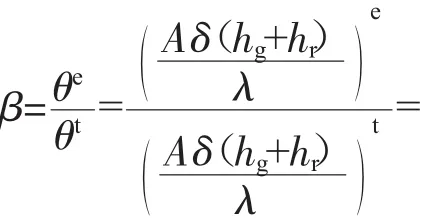

在相似试验状态下的Re相等,以外壁温计算的冷却效果A相等,由式(2)~(5)可得

在获得试验器涡轮叶片隔热效果的基础上,利用式(1)、(9)即可换算得到发动机相应状态下的隔热效果和TBC绝对温降。

3 隔热效果试验结果分析

3.1 导向叶片等离子喷涂TBC的隔热效果

为评价某型发动机涡轮第1级导向叶片TBC的隔热效果,利用不同燃气温度水平下进行的在热叶栅试验器模拟状态下涂层的冷却效果试验结果,并按照上述转化方法获得在发动机相应状态下的隔热效果和隔热温降。

试验中TBC涂层隔热效果的判定采用壁温对比方法,分别在有无涂层及不同涂层厚度下完成发动机相似模拟状态试验。相似准则为:叶栅出口雷诺数、马赫数、流量比、温度比和物性修正等。

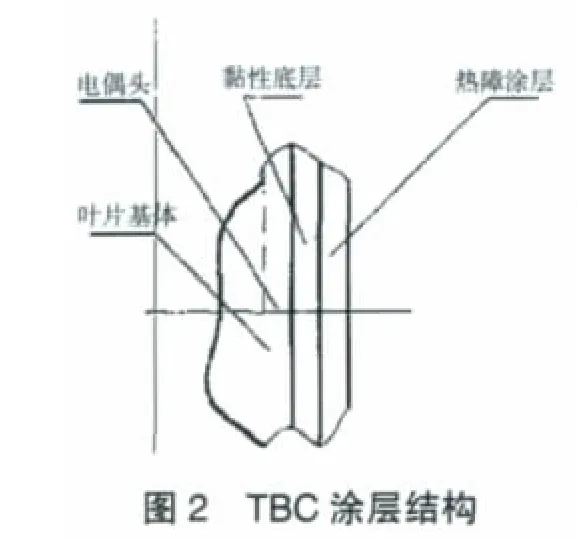

涂层为双层结构,黏结底层材料为NiCoCrAlY,表层材料为ZnO2-Y2O3,采用常压等离子喷涂工艺,如图2所示。叶片外表面测温热电偶布置方式如图3所示,安装在叶片金属基体外表面,偶丝外径为0.5 mm,开槽深度为0.55 mm;在与试验叶片相邻的陪衬叶片上进行表面压力分布测量,测点位置与热电偶相同;各测点安装及埋设位置精度和涂层涂敷厚度由工艺条件保证。

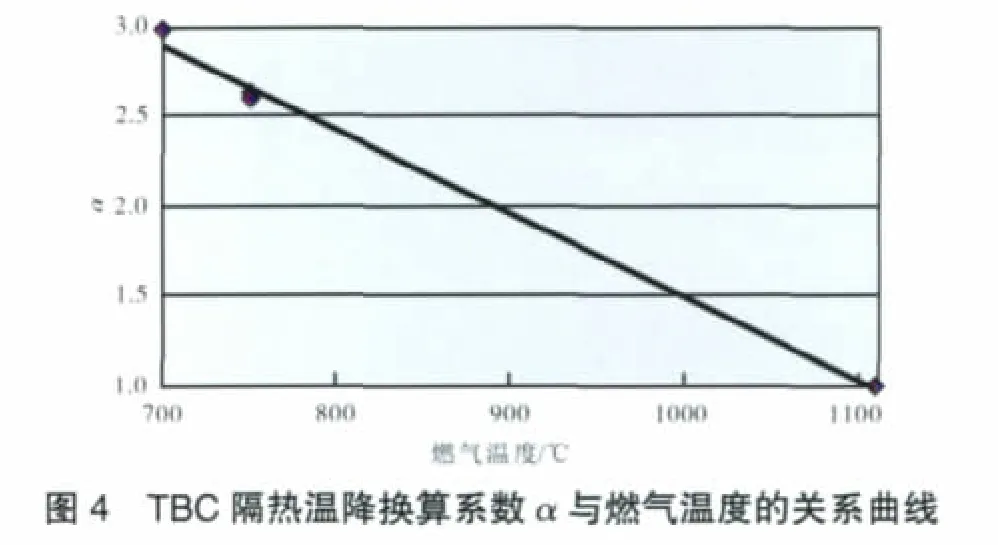

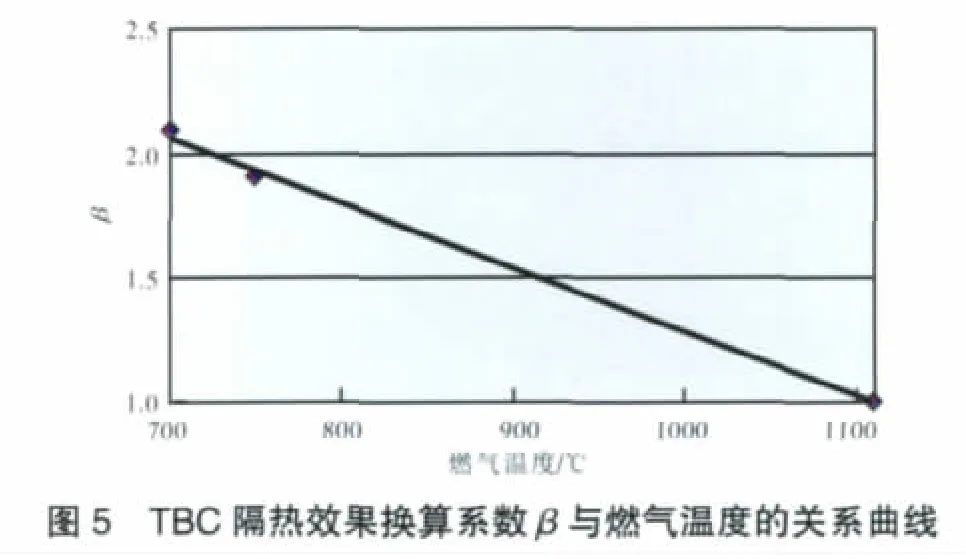

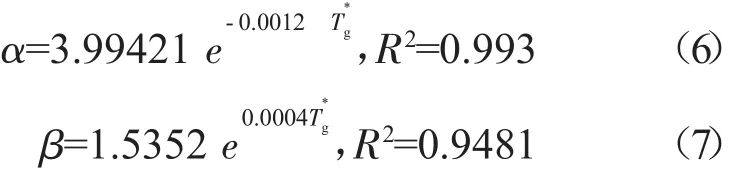

试验分别在叶栅进口燃气总温分别为700、750℃条件下进行,试验状态见表1。在2种试验条件、不同涂层厚度下的TBC隔热效果试验结果和采用隔热效果分析方法得到的相应发动机状态下的隔热效果见表2,α和β与燃气温度水平的变化曲线如图 4、5所示。

表1 试验状态参数

表2 TBC隔热效果试验结果

从表2中可见,低温模拟试验获得的TBC隔热效果和隔热温降明显低于TBC在发动机状态下的数值。采用本文分析方法将在不同试验燃气温度水平下的隔热温降换算至发动机状态,温降偏差约为6.3%。对于本文应用的涡轮叶片、TBC及使用状态,α和β与燃气温度的关系为

3.2 涡轮叶片物理气相沉积喷涂TBC的隔热效果

涂层为双层结构,黏结底层材料为NiCoCrAlY,表层材料为ZnO2-Y2O3,工艺为物理气相沉积。测温热电偶偶丝外径为0.4 mm,开槽深度为0.45 mm;在与试验叶片相邻的陪衬叶片上进行表面压力分布测量,测点位置与热电偶相同,涂层涂敷厚度为0.15 mm。

导向叶片和转子叶片试验叶栅进口燃气总温分别为845、950℃,试验状态见表3,TBC隔热效果试验结果和采用隔热效果分析方法得到的相应发动机状态隔热效果见表4。

表3 试验状态参数

表4 TBC隔热效果试验结果

由表2、4结果可知,在发动机运行条件下,利用式(5)获得的绝对温降与使用涂层前、后冷却效果计算的绝对温降存在明显差异,模拟的试验燃气温度和压力条件越低,这种差异越大,相对偏差可达12%~100%,因而在进行热障涂层隔热效果试验中,燃气参数应尽量接近发动机运行条件下的。

4 误差源

对涂层隔热效果有几种可能的原因导致误差:

(1)不正确的 Tg。在计算中使用Tg代替,会导致温度计算偏差。

(2)黑度选取误差。εg、εW按照经验公式选取,具有一定的不确定度。

(3)qW的偏差。叶片壁厚内TW分布被假定为线性,与实际壁温分布的差异会导致热流密度的偏差。

(4)Nug和冷却效果A的偏差。在2种状态下使用了相同的换热准则经验公式,湍流强度水平、高温燃气辐射强度、通过壁面的热驱动势变化导致的冷却水平差异等因素会带来换热特性的偏差。

5 结论

采用本文分析方法得到的计算模型,可以基于TBC低温低压模拟试验结果评估发动机状态隔热效果和隔热温降,具有一定的工程应用价值。对结果的分析表明,低温低压模拟试验不能直接准确获得TBC的隔热效果和隔热温降,与发动机设计状态相比,二者存在明显的差异,在本文的相似试验条件下,隔热温降相对偏差达12%~100%。

[1]Worman D J,Nagaraj B A,Duderatadt E C.Thermal barrier coatings for gas turbine use[J].Mater.Sci.Eng.,1989,121:440-443.

[2]Bose S,Demasi M J.Thermal barrier coating experience in gas turbine engines at Pratt&Whitney[J].Journal of Thermal Spray Technology,1997,6(1):99-104.

[3]Andress D.Analytical study of thermal barrier coated first stage blades in F100 engine[R].NASA-CR-135359.

[4]Meier S M,Gupta D K.The evolution of thermal barrier coatings in gas turbine engine applications[R].ASME 92-GT-203.

[5]Maricocchi A.PVD TBC experience on GE aircraft engines[J].Journal of Thermal Spray Technology,1997,6(2):193-198.

[6]徐磊,杨燕生.过渡态带隔热涂层的燃气涡轮叶片热状态计算方法研究[J].航空发动机,2010,36(1):20-23.XU Lei,YANG Yansheng.Calculation method of transient thermal behavior for turbine blade with thermal barrier coating[J].Aeroengine,2010,36(1):20-23.(in Chinese)

[7]张志强,宋文兴,陆海鹰.热障涂层在航空发动机涡轮叶片上的应用研究[J].航空发动机,2011,37(2):38-42.ZHANG Zhiqiang,SONG Wenxing,LU Haiying.Application of thermal barrier coating on aeroengine turbine blades[J].Aeroengine,2011,37(2):38-42.(in Chinese)

[8]孙福波,涂泉.氧化锆热障涂层在航空发动机上的应用和发展[J].航空发动机,2010,36(6):54-57.SUN Fubo,TU Quan.Application and developmentof Zirconium Oxide thermal barrier coating on aeroengine[J].Aeroengine,2010,36(6):54-57.(in Chinese)

[9]徐庆泽,梁春华,孙广华,等.国外航空涡扇发动机涡轮叶片热障涂层技术发展[J].航空发动机,2008,34(3):52-56.XU Qingze,LIANG Chunhua,SUN Guanghua,etal.Development of thermal barrier coating for foreign turbofan engine turbine blade[J].Aeroengine,2008,34(3):52-56.(in Chinese)

[10]Poferl D J,Svehla R,Lewandowski K.Thermodynamic and transport properties of air and the combustion products of natrualgas and ofASTM-A-1 full with Air[R].NASA-TN-5452,1969.