热处理温度对G3合金局部腐蚀的影响

李大朋,朱振锐,张 雷,陈丽娟,路民旭,张晓虎

(1.北京科技大学 新材料技术研究院,北京100083;2.大庆油田有限责任公司 采油工程研究院,大庆163453;3.中国石油集团工程设计有限责任公司 北京分公司,北京100085)

随着国内酸性油气田的不断勘探开发,酸性环境的恶劣程度加剧。在进行酸性油气田环境的管道材料选材时,必须满足耐蚀标准并且达到一定的机械物理性能,同时考虑材料的经济性,以保证材料在该环境中达到所设计的寿命。镍基耐蚀合金因其优越的耐蚀性兼良好的力学性能及加工性能,在酸性油气井开发中受到广泛应用[1-5]。

尽管镍基耐蚀合金在很多强腐蚀环境中都具有很高的耐蚀性,但由于油气开采过程中的反应过程参数(温度、压力、介质浓度)的强化,强腐蚀性介质的场合越来越多,使得腐蚀环境变得更加苛刻,氧化性和还原性介质使具有敏化析出显微组织的工件产生严重局部腐蚀的案例频繁发生,这也引起了国内外相关研究人员的关注并进行了分析研究[6-12]。

研究表明[13-15],镍基合金的优良耐蚀性能是由于其表面形成的钝化膜,将腐蚀介质与合金隔离开来,从而提高合金的耐蚀性能。镍基及铁镍基耐蚀合金的耐腐蚀性能主要取决于其化学成分和显微组织。G3合金属于固溶强化型冷加工态耐蚀合金,其在冷加工生产过程中会形成一定的残余应力,在材料的生产过程中要进行一系列的热处理,以消除残余应力,稳定尺寸,细化晶粒,调整组织,消除组织缺陷。然而在加热时效过程中G3合金容易析出损害耐蚀性的金属间化合物和碳化物,组织的变化或析出相的产生对合金的耐蚀性能有一定的影响,特别是对耐局部腐蚀性能的影响更为明显。

本工作通过研究分析不同热处理工艺对G3合金材料组织特征的影响,进而研究热处理工艺及相应的组织对其耐局部腐蚀性能的影响,以期建立热处理工艺-组织特征-耐蚀性之间的相互影响关系。

1 试验

试验材料为自制的G3镍基合金,采用真空感应炉冶炼,其前期加工工艺为:熔炼+电渣重熔(ESR)+锻造+挤压+冷轧+650℃退火+1 100℃固溶处理,其化学成分如表1所示。为对比不同热处理温度对材料局部腐蚀行为的影响,进行的退火处理分别为500℃,700℃,900℃保温2h空冷。

表1 试验用G3合金的化学成分 %

使用线切割法将试样加工成10mm×10mm×3mm的方块试样。选用150号至2 000号的砂纸逐级打磨,然后抛光至试样表面无划痕,用去离子水和乙二醇冲洗,丙酮除油。用20mL H2O2(30%)+20mL HCl混合液作为侵蚀剂侵蚀合金表面,利用金相显微镜和SUPRA55场发射扫描电子电镜(FESEM)观察其微观组织形貌。

点蚀模拟试验按照ASTM G-48标准进行,试样尺寸为20mm×25mm×1.5mm,逐级打磨至800号砂纸,去离子水冲洗,丙酮除油,冷风吹干后进行腐蚀模拟试验。腐蚀介质为10%FeCl3·6H2O溶液,试验温度低于100℃时用恒温水浴锅加热保温,高于100℃时用加热板进行加热,试验周期为72h。试验结束后取出试样,观察其腐蚀形貌,采用失重法计算其平均腐蚀速率。

缝隙腐蚀试验采用6%FeCl3腐蚀体系,试样尺寸为50mm×25mm×2mm,试验装置为带冷凝回流管的三角瓶,利用恒温水浴锅进行加热保温,试验按照ASTM G-48标准进行,试验温度为50℃,试验周期为120h。

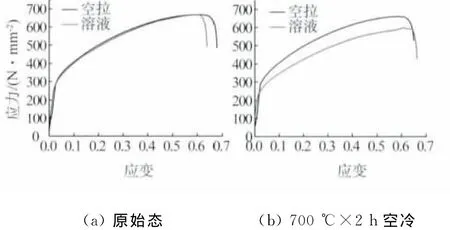

然后采用慢应变速率拉伸(SSRT)法进行G3合金氯化物应力腐蚀开裂研究。试验选用工作段标距长25.5mm、φ5mm的棒状试样。试验前将试样逐级打磨至800号砂纸,去离子水冲洗,丙酮除油,冷风吹干后用氯丁橡胶封闭非工作段表面。腐蚀介质为沸腾MgCl2溶液。将试样安装至慢拉伸机固定夹头,然后施加约150N的预加载荷以消除减速齿轮、夹具等的间隙。用记录仪记录整个应力腐蚀拉伸断裂过程。空拉试样的应力应变速率为5×10-4s-1,在溶液中的应力应变速率8×10-5s-1。

慢应变速率试验结果通常与在不发生应力腐蚀的惰性介质(如油或者空气)中的试验结果进行比较,以两者在相同温度和应变速率下的试验结果的相对值表征应力腐蚀开裂的敏感性。主要有以下几个评价指标:

(1)塑性损失 用腐蚀介质和惰性介质中的延伸率、断面收缩率的相对差值来度量应力腐蚀敏感性。可分别用F(δ)和F(ψ)表示,其定义分别为:

式中:F(δ)和F(ψ)分别为以延伸率和断面收缩率表示的应力腐蚀敏感性系数;δ0和δ分别为惰性介质和腐蚀介质中的延伸率;ψ0和ψ分别为惰性介质和腐蚀介质中的断面收缩率。

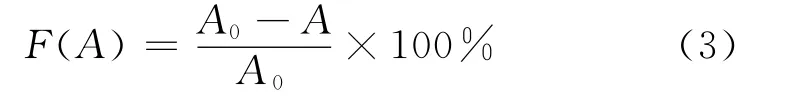

(2)吸收能量 应力-应变曲线下的面积代表试样断裂前吸收的能量或断裂功。惰性介质和腐蚀介质试验中吸收能量差别越大,应力腐蚀敏感性也越大。用F(A)表示,F(A)的定义为:

式中:F(A)为以应力-应变曲线下面积表示的应力腐蚀敏感性系数;A0和A分别为惰性介质和腐蚀介质中断裂前吸收的能量。

(3)断裂应力比σc在腐蚀介质中与惰性介质中断裂应力比值越小,应力腐蚀敏感性就越大。

2 结果与讨论

2.1 金相组织

G3合金在不同退火态下的金相组织如图1所示。由图1可见,G3合金原始态试样第二相几乎全部溶于基体γ相中,且组织均匀单一。500℃退火2h后,G3合金晶界上基本没有发现第二相,只有少数晶界在侵蚀后显示出明显的凹凸不平形态。700℃退火2h后,部分晶界上存在析出相颗粒脱落后留下的凹坑,另有相当部分晶界在侵蚀后显示出白亮的衬度,且具有一定宽度,且在晶粒较小的区域更加明显,晶界宽度较大的区域更容易观察到析出相脱落留下的凹坑。而900℃退火2h后,晶界被明显侵蚀,形成晶粒间较宽的沟槽,在晶界上分布有白亮的析出相,同时在部分晶界附近出现密集的凹坑。

图1 G3合金不同退火态下的组织形貌图

2.2 点蚀

观察试样腐蚀形貌,浸泡在不同温度10%FeCl3·6H2O溶液中的G3合金试样均没有出现点蚀现象,即使温度升高到溶液的沸点,G3合金也只出现比较严重的全面腐蚀,由此可见G3合金具有优异的抗点蚀性能。这主要是因为G3合金的成分设计中镍本身具有较高的电极电位以及很强的表面钝化能力。并且成分中的铬、钼含量很高,铬、钼在镍中的固溶能力良好,大大提高了钝化膜的稳定性,同时铜元素富集在钝化膜底层也提高了合金的耐点蚀性能。

G3合金在10%FeCl3·6H2O溶液体系中的平均腐蚀速率如图2所示。由图2可知,G3合金经700℃保温2h空冷处理后腐蚀速率最大,900℃次之,而经固溶处理和500℃保温处理的G3合金腐蚀程度差别不大,且腐蚀速率均相对较小。分析其原因,合金700℃时在晶界和晶内生成大量析出相,使合金表面钝化膜的均匀性遭到较大的破坏,从而造成在晶界和晶内发生严重腐蚀,失重较多,因此腐蚀速率大。900℃时,绝大多数析出相在再结晶区域富集生成,大量的析出相加剧了该区域的腐蚀倾向,只有少量析出相生成的其它区域耐蚀性相对较好,因而失重较700℃时有所减少。经固溶处理后的试样,析出相几乎全部溶于基体,使得钝化膜均匀稳定,其耐腐蚀性好,因而在三氯化铁溶液中以全面腐蚀为主,腐蚀速率相对较低。500℃退火试样仅在晶内生成少量极小的γ′析出相,而且退火处理部分消除了原始样冷轧生产过程中形成的残余应力,从而使材料结构均匀性提高,材料的耐蚀性能得到改善,因而使得500℃退火试样失重比原始样少,在三氯化铁溶液中腐蚀敏感性最小。

图2 G3合金在10%FeCl3·6H2O溶液中的平均腐蚀速率

2.3 缝隙腐蚀

经不同热处理工艺的G3合金的缝隙腐蚀宏观照片如图3所示,其相应的腐蚀速率如图4所示。由图可见,缝隙腐蚀主要发生在夹具与试样形成的狭小缝隙处,随着试验时间的延长,腐蚀进一步加重,边缘处的缝隙腐蚀沿着橡皮圈向试样中心区域扩展,中心区域的腐蚀沿着夹具边缘向内部进一步发展。分析其原因可能是,随着腐蚀的进行,已腐蚀区域下凹成沟状,成为溶液滞留区域,抑制了此处溶液与外界的交换,而且这些滞留的溶液经过之前的腐蚀反应已经严重酸化,腐蚀性大大增强,所以导致缝隙腐蚀随着时间的延长向着与夹具紧密接触的中心区域发展。由图3(b)和图3(d)可以看到,500℃和900℃退火试样长边上的缝隙腐蚀已经向试样中心部扩展,缝隙腐蚀比较严重。其中,500℃退火试样由于缝隙腐蚀而形成的腐蚀沟较浅,900℃退火试样的腐蚀沟深且宽,缝隙腐蚀更为严重些。由图3(c)可以看出,合金经700℃退火后缝隙腐蚀最严重,腐蚀沟最宽,贯穿合金厚度,发生了腐蚀穿透。而原始态试样边缘处的腐蚀较轻,没有向试样中心发展,缝隙腐蚀程度最低。这也由腐蚀速率计算得到了很好的验证,试样在700℃退火时腐蚀速率最大,缝隙腐蚀最严重;原始态试样的腐蚀速率最小,耐缝隙腐蚀能力最好。

图3 不同热处理状态下G3合金缝隙腐蚀宏观照片

图4 G3合金在6%FeCl3溶液中的腐蚀速率

与钝化膜局部活化溶解引起的点蚀不同,缝隙腐蚀是由于化学介质在缝隙内外的电化学不均匀性引起。在强腐蚀性的三氯化铁溶液中,缝隙的存在形成了闭塞电池腐蚀,缝隙内因缺氧、富Cl-和H+而形成强酸环境,使得缝隙内合金表面处于活化态,难于钝化而发生溶解。原始态试样组织均匀单一,析出相溶解,钝化膜稳定性高,因而在缝隙内部的耐蚀性相对较好,耐缝隙腐蚀性能高。随着热处理温度的升高,合金本身的钝化能力减弱,钝化电位升高,大量析出相的生成使钝化膜保护性变差,因而缝隙中的腐蚀剧烈,耐缝隙腐蚀性能变低。其中经700℃热处理的G3合金最低。900℃热处理时,由于再结晶现象的发生使得析出相在局部区域富集,其它区域只有少量析出相,故G3合金耐缝隙腐蚀性能有所提高,但缝隙腐蚀仍很严重。

2.4 氯化物应力腐蚀开裂

根据之前热处理工艺对组织的影响,选择原始态和析出相最为明显的热处理工艺(700℃保温2h空冷)试样,进行慢应变速率拉伸试验,拉伸应力-应变曲线如图5所示。经700℃保温2h空冷试样在惰性介质和腐蚀介质试验中吸收能量差别较大,应力腐蚀敏感性也较大。通过试验可得出材料的拉伸强度(Eb)、断后伸长率(A)以及断面收缩率(Z)如表2所示。可以计算得出原始态试样和经出经700℃保温2h空冷试样断裂应力比σc分别为0.997和0.906,经700℃保温2h空冷试样断裂应力比值较小,应力腐蚀敏感性较大。用腐蚀介质和惰性介质中的延伸率、断面收缩率的相对差值来度量应力腐蚀敏感性,将表2中的数据分别代入式(1)和式(2),可以得出原始态试样以延伸率和断面收缩率表示的应力腐蚀敏感性系数分别为7.39和6.84,经700℃保温2h空冷试样以延伸率和断面收缩率表示的应力腐蚀敏感性系数分别为31.15和17.18,经700℃保温2h空冷试样应力腐蚀敏感性明显高于原始态试样。原始态试样和经700℃保温2h空冷试样在42%MgCl2沸腾溶液中慢拉伸断口形貌如图6所示。原始态试样慢拉伸试样的断口呈均匀的韧窝状,属于韧性断裂。而经700℃保温2h空冷试样的断口形貌为韧窝和解理共存,已显现脆性断裂的特征。这与应力腐蚀敏感性系数的计算结果相吻合。这说明大量析出相的生成会使G3合金的应力腐蚀开裂敏感性明显增强。

图6 G3合金在42%MgCl2沸腾溶液中慢拉伸断口形貌

表2 慢拉伸试验结果对比

3 结论

(1)G3合金具有优异的抗点蚀性能,而析出相的生成和溶解是影响G3合金点蚀敏感性的主要因素,大量析出相会使合金表面钝化膜的均匀性遭到较大的破坏。

(2)随着热处理温度的升高,G3合金本身的钝化能力减弱,大量析出相的生成使钝化膜保护性变差,耐缝隙腐蚀性能变低。其中在700℃热处理时最低,900℃热处理时由于再结晶现象的发生使得析出相在局部区域富集,G3合金耐缝隙腐蚀性能有所提高。

(3)G3合金经700℃保温2h空冷后断口形貌由韧性断裂向脆性断裂转变,大量析出相的生成使材料的应力腐蚀敏感性明显增强。

[1]田伟,谢发勤,赵雪会.热处理对镍基合金G3耐蚀性能的影响[J].稀有金属材料与工程,2012,41(3):482-485.

[2]Anna J,Daniel L,Ulf K,et al.Modified alloy 28(UNS N08028)with increased resistance to localized corrosion in sour environments[C]//NACE Corrosion 2007Conference & Expo.Nashville:NACE,2007:07101.

[3]Sarwan M.Corrosion resistance and mechanical properties of a 140ksi min alloy 945Xfor HPHT application[C]//NACE Corrosion 2012Conference &Expo.Salt Lake:NACE,2012:01393.

[4]Masayuki S,Yohei O,Hisashi A,et al.Development of high-strength Ni alloy OCTG material for sour environment[C]// NACE Corrosion 2011Conference &Expo.Houston:NACE,2011:11109.

[5]杨瑞成,聂福荣,郑丽平,等.镍基耐蚀合金特性、进展及其应用[J].甘肃工业大学学报,2002,28(4):29-33.

[6]Guenter S,Gerit S,Josef N.Performance of stressed CRAs in contact with elemental sulfur in highly sour brine[C]//NACE Corrosion 2011Conference & Expo.Houston:NACE,2011:11123.

[7]Yao Y,Pang X L,Gao K W.Investigation on hydrogen induced cracking behaviors of Ni-base alloy[J].International Journal of Hydrogen Energy,2011,36(9):5729-5738.

[8]Jiang R J,Chen C F,Zheng S Q,et al.The non-linear fitting method to study the semiconductor properties of passive films of inconel alloy G3[J].Journal of Electroanalytical Chemistry,2011,658(1/2):52-56.

[9]张春霞,张忠铧.G3镍基耐蚀合金钝化膜的耐蚀性研究[J].宝钢技术,2008,26(5):35-38.

[10]严密林,李鹤林.G3油管与SM80SS套管在CO2环境中的电偶腐蚀行为研究[J].天然气工业,2009,29(2):111-116.

[11]崔世华,李春福,荣金仿.镍基合金G3在高含H2S/CO2环境中的腐蚀影响因素研究[J].热加工工艺,2009,38(6):29-34.

[12]Katarina B.Persson,Shamus J,et al.Corrosion performance of alloy 29in simulated sour environments[C]// NACE Corrosion 2010Conference & Expo.San Antonio:NACE,2010:10317.

[13]王宝顺,罗坤杰,张麦仓,等.油井管用镍基耐蚀合金的研究与发展[J].世界钢铁,2009(5):42-49.

[14]Hibner E L,Brett C,Puckett.Comparison of corrosion resistance of nickel-base alloys for OCTG's and mechanical tubing in severe sour service conditions[C]// NACE Corrosion 2004Conference & Expo.New Orleans:NACE,2004:04110.

[15]钱进森,陈长风,李晟伊,等.元素S对镍基合金G3在高温高压H2S/CO2气氛中腐蚀行为的影响[J].中国有色金属学报,2012,22(8):2214-2222.