沉积温度对铝化物涂层相结构与微观形貌的影响

许振华,戴建伟,牛 静,何利民,牟仁德,王 凯

(1.北京航空材料研究院,北京100095;2.沈阳黎明航空发动机(集团)有限责任公司,沈阳110043)

航空发动机热端部件特别是涡轮叶片在高温、高转速及复杂应力作用下工作,高温氧化和热腐蚀问题是其主要的失效形式之一,氧化和腐蚀现象一旦出现就会使基体材料直接受到损伤而导致力学性能急剧下降。为了保证涡轮叶片材料具有一定的使用寿命,必须施加高温防护涂层以提高基体合金的抗高温氧化和抗燃气热腐蚀性能[1-3]。铝化物涂层作为高温防护涂层的一种,发展源于20世纪50年代,因其在高温氧化时能生成致密的α-Al2O3保护膜,可有效缓解涂层进一步发生高温氧化现象。所以该类涂层具有优良的抗高温氧化和耐热腐蚀性能,在国内外得到了广泛的应用[1]。目前,在涡轮叶片内外表面应用的高温防护涂层体系中绝大多数仍在沿用该类涂层。

传统的铝化物涂层大多采用固相渗和料浆渗工艺制备[4],但对于具有复杂冷却气孔的涡轮叶片而言,固相渗和料浆渗工艺存在渗剂不易渗入孔内和渗后粉末难于清除(主要是孔内)等问题。而采用化学气相沉积(CVD)工艺则是解决上述问题的有效可行途径[5-6]。CVD工艺是将反应气体直接通入设备中,在高温下与叶片材料发生化学反应后在表面沉积涂层。该工艺可用于在叶片内、外表面沉积涂层,尤其适用于空心叶片内腔防护涂层制备。通过借助扩散和对流进入叶片内腔气冷通道和小孔中,反应气体与灼热的叶片内表面发生化学反应,在叶片内表面生成沉积或扩散型防护涂层。

据文献报道[7-8],在化学气相沉积过程中沉积温度是影响涂层组织结构、成分和涂层质量的重要工艺参数。沉积温度过高,沉积速率过快,会造成涂层组织疏松、晶粒粗大甚至会出现枝状结晶;沉积温度过低,金属卤化物分解成单质金属的速度大于反应生成物的生长速率,涂层呈多孔状,且与基体合金间的界面结合强度降低。所以,采用CVD工艺制备涂层时,沉积温度的选择是保证涂层具有综合优异性能的先决条件。

本工作以一种单晶合金为基材,采用CVD工艺在不同沉积温度条件下制备出铝化物涂层,同时研究沉积温度对铝化物涂层的相结构与微观形貌的演变规律。

1 试验

1.1 试样制备

基体材料为镍基单晶高温合金(30mm×10mm×1.5mm),涂层类型为沉积-扩散型铝化物涂层,其成分见表1。

表1 单晶合金基体和铝化物涂层的名义组分 %

采用ALUVAP CVA 190BL L-Single型化学气相沉积工艺制备铝化物涂层。合金基体试样经金相砂纸逐级打磨及湿喷砂处理后,用丙酮进行超声波清洗。沉积涂层前先将反应室抽真空至10Pa后,进行反应室气密性保压测试。接着在反应室升温过程中通入H2气,用于消除试样表面氧化物污染层和保证炉温的均匀性。同时,通入一定流量的HCl气体,预先分别在AlCl3外置发生反应器和铝内置发生反应器内依次发生化学反应生成活性的AlCl前驱体,接着通过运载气体H2气,将AlCl前驱体输送到反应室内参与化学反应,最后AlCl前驱体分别在950℃,985℃,1 020℃和1 050℃四种温度条件下相应地在单晶合金基体表面(主要与镍元素化学反应)制备出四种涂层试样(试样命名分别为1号,2号,3号和4号),且每种涂层试样的沉积时间均为4h。

1.2 试验方法

采用扫描电子显微镜(SEM,FEI-Quanta 600)和X射线衍射仪(XRD,Bruker D8Advance)观察分析涂层表面/横截面的显微形貌及相结构。同时用能谱仪(EDS,Oxford INCAx-sight 6427)检测相关区域的涂层成分。

2 结果与讨论

2.1 涂层物相结构分析

图1 铝化物涂层的XRD图

采用XRD技术,对四种工艺条件下制备出的CVD铝化物涂层进行了相结构分析,结果如图1所示。由XRD结果可知,四种涂层的成分主要包含镍和铝元素,其对应的相结构分别为β-Ni0.9Al1.1(1号和2号样品)、β-Ni1.1Al0.9(3 号 样 品 )和β-Ni0.58Al0.42(4号样品)。根据 Ficker's第二定律,涂层与基体中元素含量存在浓度差,铝化物涂层中铝元素将发生内扩散,镍元素则发生外扩散。从而根据四种涂层的相结构结果可计算,随着沉积温度的升高,涂层中铝元素的原子含量从55%降低至42%,该结果与镍、铝元素的互扩散行为有关。同时,由图1结果还发现,从1号至4号样品,XRD衍射峰向大角度方向发生偏移,其对应的晶格常数逐渐变小。该现象可能与基体中的铬和钴元素的外扩散行为有关,当沉积温度升高时,基体中的活性元素外扩散程度越明显。

由于本工作中涂层沉积温度高于950℃,与950℃以下相比,铝的活度相对于镍的活度较低[9]。镍从基体向外扩散比铝由涂层表面向内扩散速率快。镍向外扩散,与吸附在合金表面的AlCl前驱体反应生成NiAl相,故涂层是从基体合金的原表面向外生长。涂层长厚的过程主要是镍缓慢透过已形成的NiAl相向外扩散的反应过程。结构性质与镍相似的钴元素也随同镍一起从晶界的孔隙向外有部分扩散,此外还有少量的铬元素外扩散。镍、钴和铬元素的外扩散行为与沉积温度密切相关,当沉积温度较高时,镍、钴和铬元素的扩散速率大小顺序为νNi>νCo>νCr[10-11],涂层中 NiAl相的形成比例越高。这合理地解释了为什么只有1号和2号样品中存在少量的α-Cr、α-Co和 Al9Co2三种物相,见图1(a)和(b)。但事实上涂层中形成的NiAl相固溶有少量的钴和铬元素,属于镍基MAl结构,或写成(Ni,Co,Cr)Al。

在富镍的涂层体系中,随铝含量升高可形成4种化合物相:γ′-Ni3Al、β-NiAl、δ-Ni2Al3以 及NiAl3[12]。其中,NiAl3熔点仅为854℃,通常情况下涂层中不形成该相。γ′-Ni3Al:铝的质量分数为13.2%~14.9%,属于面心立方结构,它的熔点为1 400℃;β-NiAl:铝的质量分数一般为 15%~36%,属于体心立方结构[13]。符合化学计量比的β相的熔点为1 638℃。当铝的原子含量大于50%时,为富铝的β相;当镍的原子含量大于50%时,为富镍的β相。富铝的β相和富镍的β相在多种性能上存在差异。例如:脆韧转变温度(DBTT)相差可达200℃。特别是,在NiAl相中镍和铝的扩散系数随成分显著地变化。富铝的NiAl相中,DAl/DNi>1;而富镍的 NiAl相中,DAl/DNi<1;在接近化学计量比时,DAl/DNi≈1;δ-Ni2Al3:铝的质量分数为55%~60%,晶格呈棱方点阵。它的熔点为855~1 133℃。常温下,由该相形成的涂层极脆,受外力作用时易于发生碎裂。采用高温真空热扩散处理,可将其转变为NiAl相;当铝含量很低时,铝固溶到镍中,形成γ-Ni的固溶体。在所有Ni-Al形成的固溶体和化合物相中,化学计量比接近1∶1的β-NiAl相抗氧化性能最好。γ′-Ni3Al抗氧化性能介于β-NiAl和γ-Ni固溶体之间。但β-NiAl和γ′-Ni3Al的抗热腐蚀和抗硫化性能都比较差。

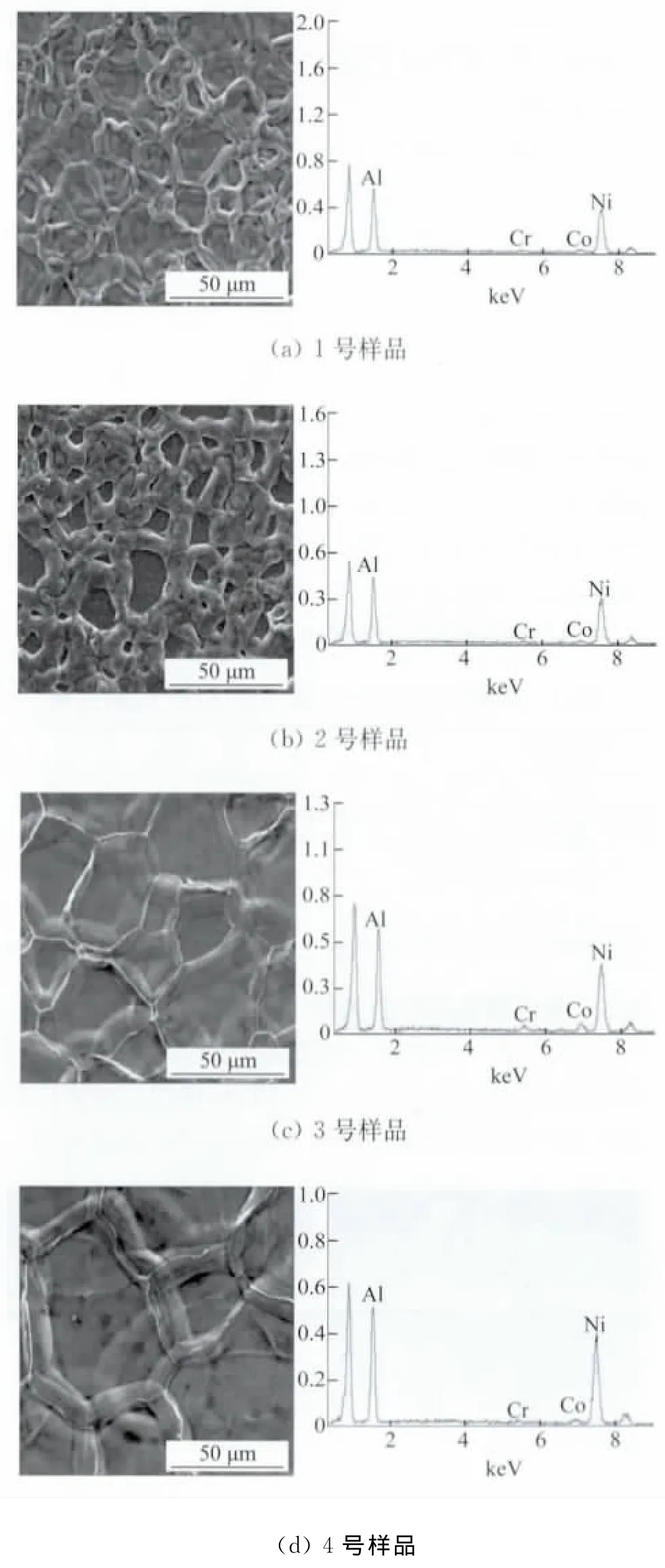

2.2 涂层表面形貌分析

图2 涂层样品的SEM表面形貌及EDS图

图2 为四种沉积态涂层的SEM表面形貌图及相应的元素含量分析(EDS)谱图。由SEM的结果可知,四种涂层表面的微观形貌差异性较为明显。沉积温度较低时(1号和2号样品),涂层表面较为粗糙,涂层形成过程晶粒生长不均匀,晶界分布比较凌乱、晶界突起现象较为严重,且呈现出的晶界尺寸分布非常不均一,同时元素扩散导致晶界形成所残余的孔洞较多,该组织形貌不利于涂层高温抗氧化和抗燃气热腐蚀。随着沉积温度升高(3号和4号样品),涂层表面晶粒呈现均匀的多边形网格状排布,网格内的晶粒分布非常均匀、密实,晶界排布也趋于平整,无明显的突起和大量晶粒富集现象。同时,基本上无β-NiAl相晶核生长过程中产生的孔洞和微裂纹。该微观组织结构非常有利于提高基体材料在高温和腐蚀介质条件下的抗高温氧化、抗燃气热腐蚀性能,从一定程度上减少了氧和腐蚀气氛介质的内扩散侵蚀。

结合表2的结果可知,涂层中铝元素含量介于27.95~29.05%(质量分数)之间,为典型的体心立方结构β-NiAl相形成创造了先决条件。随着沉积温度的升高,涂层中铝元素含量逐渐略为减小,该变化趋势与上述图1的结果相符合。涂层中充足的铝元素含量,有利于涂层使用过程中Al2O3保护膜的不断形成与自愈合[14]。同时,由图2和表2的结果还发现,基体合金中的钴和铬元素已经外扩散到涂层表面。钴元素的存在,有利于提高涂层的生长速率和抗燃气热腐蚀性能,在镍元素与AlCl前驱体反应的同时,钴元素也可参与AlCl反应,固溶到β-NiAl相结构,使涂层厚度增大。

表2 四种沉积态涂层表面的EDS元素含量 %

2.3 涂层横截面形貌分析

图3 涂层样品截面SEM图

图4 涂层样品EDS图

图3 ,图4为四种沉积态涂层的SEM横截面形貌图及相应的元素含量分析(EDS)谱图。由涂层的横截面金相组织可知,涂层均分为两层,外层为涂层区,内层为扩散区。外层基本上为“纯净”的均质相,只是1号和2号样品中存在少量白色点状析出物,与扩散区的析出物比较相似。该现象与上述的XRD结果基本上相一致。但EDS分析表明涂层区还存在少量的铬和钴元素,说明这些元素已从基体合金中穿过扩散层,外扩散进入了涂层区。这些元素与镍和铝的原子半径相差均不大,故可推知它们应该是置换固溶于β-NiAl相中。镍、钴、铬的原子半径近乎相等,可以认为,β-NiAl相中的铬和钴置换了一部分镍而趋于处在镍的晶格位置上。同时,四种涂层在扩散区中都检测到了钨和钼元素的大量存在,特别是钨元素。随着沉积温度升高,扩散区中的钨元素含量明显增加,该现象与基体合金中难熔金属元素的外扩散行为密切相关。

在基体合金的原表面以内,由于钴和镍的外扩散而贫化了钴和镍元素,基体合金中原有的铬、钨和少量的碳元素等则在此处相对富集。铬、钨等元素与碳的亲和力很大,易于形成碳化物,从而生成基于铬的M23C6相析出,产生一个以M23C6为主的碳化物层[15-16]。因这层结构是由于元素扩散而形成的,故一般称之为扩散区。扩散区中碳化物的种类和数量取决于基体合金中碳的含量以及能够形成碳化物的元素浓度。扩散区中残留的钴一方面与钨、碳等结合生成了微量的Co3W3C相析出,另一方面可能还有少量置换固溶于 M23C6中[16]。而扩散区中的碳一方面是基体合金中原来固有留下的,另一方面是在反应驱动力的作用下从基体合金深部扩散出来的[17]。

由表3的四种涂层样品元素含量结果可知,涂层区中镍、铝和钴元素含量相对较高,而扩散区中富集了大量的铬和钨元素。沉积温度越高,扩散区内铬和钨元素的相对含量越高。扩散区中铬和钨元素的大量聚集,可能会逐渐阻碍基体合金中钴和镍元素的外扩散行为,导致涂层形成过程中涂层区内NiAl相晶核难以形成。即使延长沉积时间,涂层区内没有足够含量的镍或钴元素与前驱体AlCl反应,涂层增厚的过程也将受到限制。

表3 四种沉积态涂层横截面的EDS元素含量结果 %

2.4 沉积温度对涂层厚度的影响

图5 涂层厚度与沉积温度的对应关系图

图5 为四种沉积态涂层与沉积温度的对应关系图。可以看出,随着沉积温度升高,涂层总厚度、涂层区厚度和扩散区厚度也随之增厚,呈现出递增趋势。特别是当温度高于1 020℃时,涂层晶粒生长速率较快。与1号样品相对,当沉积温度提高200℃后(4号),涂层的总厚度也相应地增厚了约28.1μm。

由图5可见,沉积温度是化学气相沉积铝化物涂层制备过程中最重要的参数之一。以下将结合一个简单铝化物涂层的沉积模型探讨沉积温度对铝化物涂层沉积速率的影响规律。简单模型如图6所示,设在涂层沉积过程中,涂层的表面附近形成了化学成分的界面层,其厚度为δ,ng和ns分别为AlCl前驱体在远离表面处的浓度和其在基体合金表面的浓度。由此扩散至基体合金表面的前驱体通量可表达为:

式中:D是前驱体的扩散系数。同时,与基体合金表面消耗的前驱体对应的前驱体通量正比于ns,即:

式中:ks是反应速度常数。当达到平衡时,两个通量相等。因此,综合方程式(1)和(2)可得:

上式表明,当ks≫D/δ时,基体合金表面的前驱体浓度为零,前驱体的扩散过程较慢,在基体合金附近前驱体发生贫化,一般称该情形为扩散控制的沉积过程;相反,当ks≪D/δ时,ns=ng,反应阶段由较慢的表面反应过程所控制,称为表面反应控制的沉积过程[18]。

反应引发的沉积速率可表述为:

式中:N0为表面原子密度。沉积速率随温度的变化规律取决于ks、D、δ等变量。由于ks∝e-E/RT,E是反应的激活能。前驱体的扩散系数D∝Tm(m为常数),而δ随T的变化不大,即ks随温度变化较大,而D/δ随温度变化较小。所以整体而言,在温度相对较低时(1号和2号样品),沉积速率ν是由基体合金表面的反应速率(或ks)所控制,其变化趋势受e-E/RT项的影响;在温度相对较高时(3号和4号样品),沉积速率受AlCl前驱体的扩散系数D控制,且随沉积温度变化趋于缓慢。因此,表面化学反应控制型CVD铝化物涂层形成过程的沉积速率一般将随着沉积温度的升高而加快。

3 结论

(1)四种涂层以β-NiAl相为主,沉积温度为950~985 ℃ 时,涂层中共存少量α-Cr、α-Co和Al9Co2三种物相。

(2)沉积温度越高,涂层表面多边形网格状形貌越均匀,网格内晶粒生长越密实,且晶界鼓起现象越不明显。

(3)随着沉积温度升高,扩散区内铬、钼和钨元素大量富集,可形成扩散障碍层,减缓基体合金中镍元素的外扩散。

(4)沉积温度高于1 020℃时,基体合金中镍和钴元素外扩散速率增大,涂层增厚较快。

[1]林翠,杜楠,赵晴.高温涂层研究的新进展[J].材料保护,2001,34(6):4-7.

[2]张鹏飞,李建平,陆峰,等.DZ40M 合金 Al-Si涂层高温防护性能研究[J].航空材料学报,2010,30(5):63-66.

[3]李铁藩.高温腐蚀与防护十年进展.中国腐蚀与防护学会成立十周年(1997~1989)学术论文集[C]//北京:中国腐蚀与防护学会,1990.

[4]刘培生,管恒荣,孙晓峰,等.DZ40M合金铝化物涂层的高温氧化点蚀现象[J].材料工程,2000,5:7-8.

[5]Yu Z,Dharmasena K P,Hass D D,et al.Vapor deposition of platinum alloyed nickel aluminide coatings[J].Surface and Coatings Technology,2006,201:2326-2334.

[6]Voudouris N,Christoglou C,Angelopoulos G N.Formation of aluminide coatings on nickel by a fluidised bed CVD process[J].Surface and Coatings Technology,2001,141:275-282.

[7]Leone S,Beyer F C,Pedersen H,et al.Chlorinated precursor study in low temperature chemical vapor deposition of 4H-SiC[J].Thin Solid Films,2011,519:3074-3080.

[8]Wang R C,Du P Y,Shen G,et al.Study on Al-induced crystallization of Al/α-Si:H bilayer thin film[J].Thin Solid Films,2002,422:225-229.

[9]Reed R.C.The superalloys fundamentals and applications[M].UK:Cambridge University Press,2006:293-294.

[10]Xu Z H,Mu R D,He L M,et al.Effect of diffusion barrier on the high-temperature oxidation behavior of thermal barrier coatings[J].Journal of Alloys and Compounds,2008,466:471-478.

[11]刘刚,王文,牛焱.Pt-Al涂层进展[J].腐蚀科学与防护技术,2001,13(2):106-108.

[12]李铁藩.金属腐蚀和热腐蚀[M].北京:化学工业出版社,2003:56-58.

[13]朱日彰,何业东,齐慧滨.高温腐蚀剂耐高温腐蚀材料[M].上海:上海科学技术出版社,1995:92-95.

[14]Yu Z,Wadley H N.Fabrication of(Ni,Pt)Al coatings by EB-DVD[J].Surface and Coatings Technology,2007,204:2411-2420.

[15]Das D K,Singh V,Joshi S V.Effect of prealuminiz

ing diffusion treatment on microstructural evolution of high-activity Pt-aluminide coatings[J].Metallurgical and Materials Transactions A,2000,31:2037-2047.

[16]Liu P S,Liang K M.A new way to evaluate the high-temperature oxidation life of aluminide coatings on Co-base superalloys in air[J].Surface and Coatings Technology,2000,126:64-68.

[17]Lee J W,Kuo Y C.Cyclic oxidation behavior of a cobalt aluminide coating on Co-base superalloy AMS 5608[J].Surface and Coatings Technology,2005,200:1225-1230.

[18]Yoon J K,Kim G H,Byun J Y,et al.Kinetics of chemical vapor deposition of Si on Ni substrates from a SiCl4-H2gas precursor mixture[J].Surface and Coatings Technology,2003,172:65-71.