晶粒尺寸对桥梁耐候钢耐大气腐蚀性能的影响

李 琳,徐小连,艾芳芳,高 鹏,杨 颖,陈义庆,钟 彬,肖 宇

(鞍钢股份技术中心,鞍山114009)

在建筑、桥梁、船舶等领域,由于钢铁材料与空气直接接触的使用环境,使得每年因大气腐蚀造成的钢铁材料损失量非常巨大。海洋大气中的氯离子含量较高,氯离子具有很强的吸湿性,能在钢表面形成具有强腐蚀性的电解质溶液,导致海洋大气环境中使用的传统钢材表面难以生成致密锈层,降低其耐大气腐蚀性能。已经开发的耐候钢具有较好的耐大气腐蚀性能,大大延长了钢铁材料的使用寿命[1-3]。随着耐候钢应用的不断发展,对其强度提出了更高的要求。通过组织细化,获得细晶组织,可提高耐候钢的强度并可改善其韧性[4]。因此,有必要研究晶粒细化在提高材料强度的同时对耐蚀性的影响。本工作选取化学成分相同而晶粒尺寸不同的3种桥梁耐候钢,采用电化学自腐蚀电位测试、模拟干湿交替加速腐蚀试验、锈层横截面微观形貌分析和XRD锈层物相分析等手段研究了桥梁耐候钢的晶粒尺寸和耐腐蚀性能之间的关系。

1 试验

1.1 试验材料

试验选取同一化学成分、不同轧制及热处理工艺的3种工业生产的桥梁耐候钢。化学成分(质量分数,%)为:C 0.06,Si 0.24,Mn 1.46,P 0.017,S 0.009,(Cu+Nb+Ni+Ti+V)0.598,采用常规控制轧制工艺方法获得不同晶粒尺寸的3种桥梁耐候钢。

1.2 试验装置与试验方法

用3%硝酸酒精溶液对研磨抛光的金相试样进行侵蚀,采用OLYMPUS-PMG3光学显微镜观察试样显微组织。运用Sisc-Ias金相分析软件,截线法测定晶粒尺寸。

采用美国EG&G公司生产的M398电化学腐蚀测试系统,测量试样在3.5%NaCl溶液中的自腐蚀电位。

采用课题组研发的“模拟干湿交替腐蚀试验机”完成的实验室模拟干湿交替腐蚀试验。参照GB/T 19746—2005《金属和合金的腐蚀 盐溶液周浸试验》条件进行实验室加速腐蚀试验。腐蚀溶液为3.5%NaCl溶液,溶液温度为25℃;每一周期为30min,其中浸润5min、干燥25min。试验的第7,15,30,60d测量试样的腐蚀失重,平行试样为3块。试样尺寸为50mm×50mm×5mm。腐蚀后采用500mL盐酸+500mL去离子水+20g六次甲基四胺去除腐蚀产物,同时用未腐蚀试样来较正除锈液对基体的腐蚀量,以保证试验数据的准确性及重现性。

采用EPMA 1610型电子探针(EPMA)显微分析仪测定腐蚀试验60d后锈层中合金元素的分布及锈层横截面微观形貌。

采用X'PERT PRO X射线衍射仪对模拟干湿交替腐蚀加速试验60d后的试样内锈层进行物相分析。

2 结果与讨论

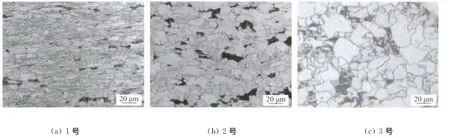

2.1 晶粒尺寸

图1为不同晶粒尺寸的桥梁耐候钢的金相组织。由图1可见,3种试样的组织均为铁素体和珠光体,1号钢晶粒尺寸最小,为4.4μm,2号钢晶粒尺寸次之,为6.9μm,3号钢晶粒尺寸最大,为11.2μm。

图1 不同晶粒尺寸的桥梁耐候钢金相组织

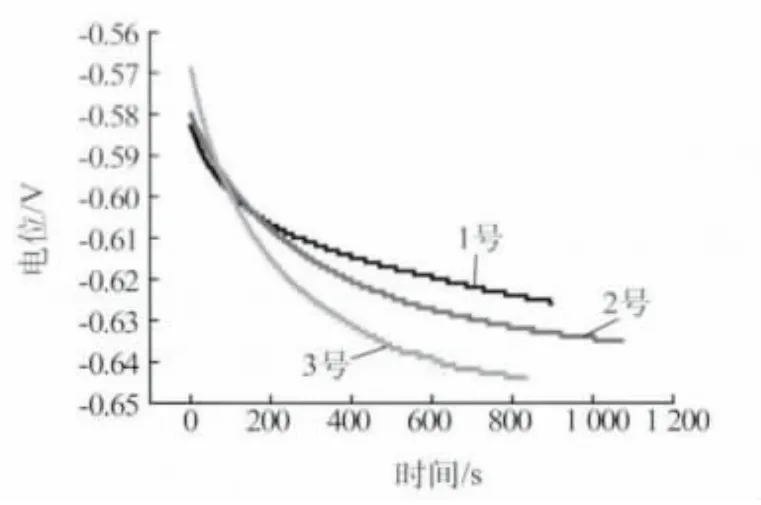

2.2 自腐蚀电位

图2 为不同晶粒尺寸的桥梁耐候钢腐蚀初期自腐蚀电位的变化情况。可以看出,晶粒最细的1号试样的自腐蚀电位虽然在刚开始时较低,但在浸泡一定时间后,成为三者之中最高的。说明1号试样耐蚀性是3者中最好的。

图2 不同晶粒尺寸桥梁耐候钢在3.5%NaCl溶液中的自腐蚀电位随时间的变化曲线

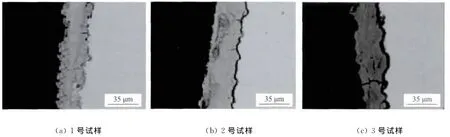

2.3 锈层横截面的微观分析

图3 为干湿交替加速腐蚀试验60d后3种不同晶粒尺寸的桥梁耐候钢锈层横截面的形貌。由图3可见,晶粒最细的1号试样裂纹宽度较细,锈层致密性较好,1号试样的基体表面腐蚀得较为均匀,说明其腐蚀程度较轻。2和3号锈层在接近基体的位置均存在较大的裂纹,这些较大的裂纹为水、氧等腐蚀介质的进入提供了通道,导致了腐蚀的进一步发生。3号试样晶粒尺寸最大,存在沿着锈层和基体界面延伸并贯通的裂纹,并且3号试样锈层与基体界面处的裂纹与其他两组试样相比较宽,基体表面存在多处腐蚀坑,说明其腐蚀程度相比1号试样较重。从锈层横截面的微观分析,晶粒最细的1号试样锈层致密程度优于其他两组粗晶粒试样。

2.4 锈层的物相组成

图3 不同晶粒尺寸的桥梁钢干湿交替加速腐蚀试验60d后锈层横截面照片

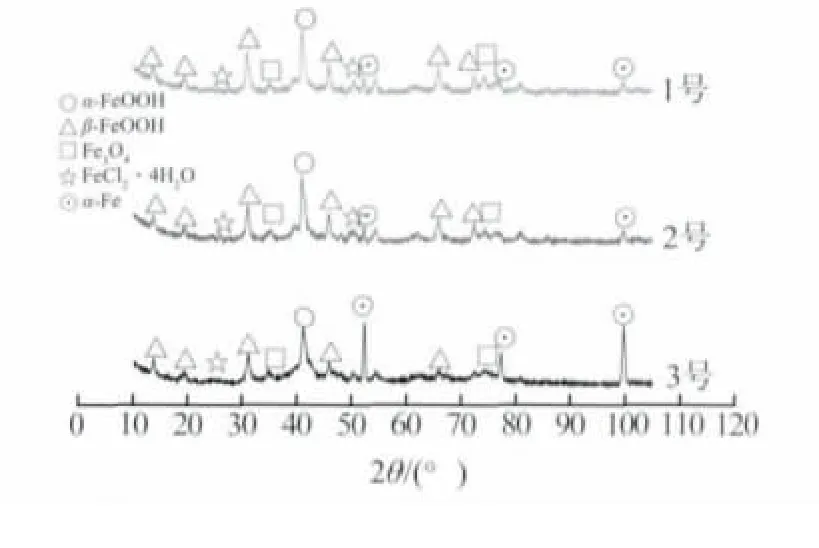

图4 不同晶粒尺寸的桥梁钢腐蚀产物XRD物相分析

图4 为3种不同晶粒尺寸的桥梁耐候钢经过干湿交替加速腐蚀试验60d后的内锈层XRD物相分析结果。可以看出,3种桥梁钢内锈层组成基本相同,含 有α-FeOOH,β-FeOOH,Fe3O4,FeCl2·4H2O,物相中出现铁基体的相,说明还未形成比较致密的锈层。总体看这3种桥梁钢的腐蚀产物较为接近,说明锈层的物相组成并没有因为晶粒尺寸的不同而出现差异,不同晶粒尺寸耐候桥梁钢形成的内锈层组成是相同的,说明锈层的结构和致密程度对腐蚀过程的影响更为重要。

2.5 模拟干湿交替加速腐蚀试验

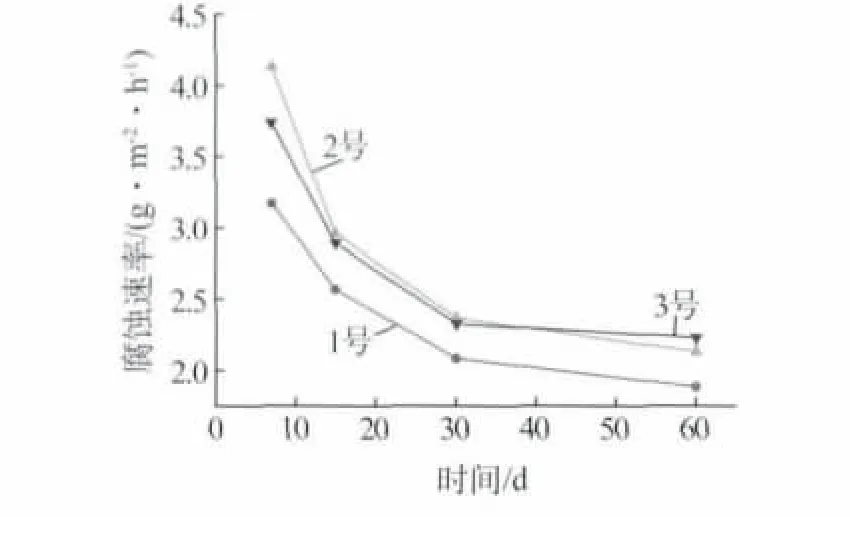

图5 不同晶粒尺寸桥梁钢腐蚀速率随时间的变化曲线

图5 为不同晶粒尺寸的桥梁钢模拟干湿交替加速腐蚀试验7,15,30,60d后,试样的腐蚀速率随时间变化的曲线。可以看出,3种桥梁钢的腐蚀速率在试验周期内随腐蚀时间延长均呈现逐渐下降的趋势。腐蚀试验初期,腐蚀发展得较快,腐蚀速率较高。随着腐蚀的进一步发展,表面生成的锈层起到了一定的保护作用,因此腐蚀速率逐渐降低。从30~60d时,所有试样均表现出较为平缓的腐蚀发展趋势。说明此时锈层已经达到一定厚度并且较为稳定,锈层阻碍腐蚀溶液的侵蚀作用较强,一方面阻止了氯离子对钢基体的侵蚀,另一方面也阻止了钢基表面铁被氧化而游离出的离子向试验环境中的扩散,因此试验后期不同晶粒尺寸的桥梁钢的腐蚀速率发展趋势均较为平缓。从四个时间点计算的腐蚀速率来看,晶粒最细1号试样的腐蚀速率在四个时间点均最低,说明其耐蚀性最好。

钢铁材料在模拟干湿交替过程中所形成的锈层的保护性决定着其耐蚀性能的好坏。一般而言,致密、与基体结合紧密的锈层可以阻碍侵蚀性离子的通过,具有较好的保护性。

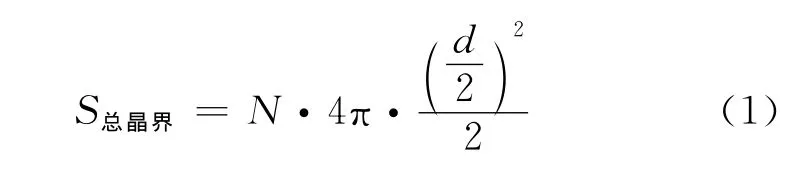

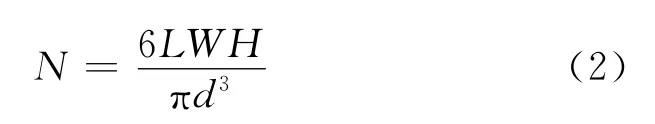

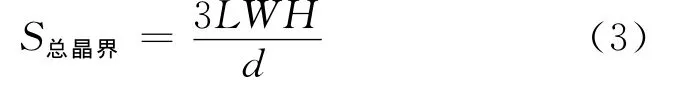

考虑钢铁材料与腐蚀介质接触的一个裸露区域,设表面长、宽各为L、W,腐蚀深度为H,d为晶粒平均直径,则该被腐蚀区域内晶界的总面积可表示为:

式中:N为被腐蚀区域内晶粒的数目,N又可以表示为:

由(1)式、(2)式得到:

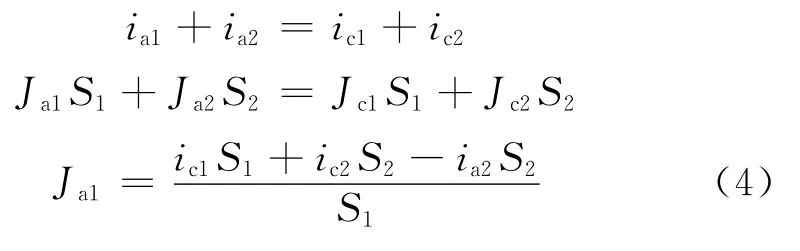

设阴极氧的极限扩散电流密度为JL,晶界阴、阳极局部电流及电流密度分别为ic1,ia1,Jc1,Ja1,晶粒阴、阳极局部电流及电流密度分别为ic2,ia2,Jc2,Ja2,参与阳极反应的晶界总面积为S1,参与阴极反应的晶粒总面积为S2。根据阴极电流等于阳极电流,计算晶界的局部阳极电流密度为:

晶界-晶粒间存在着电位差,晶界作为阳极忽略其阴极电流,晶粒作为阴极忽略其阳极电流,阴极电流密度为氧的极限扩散电流密度JL,式(4)简化为:

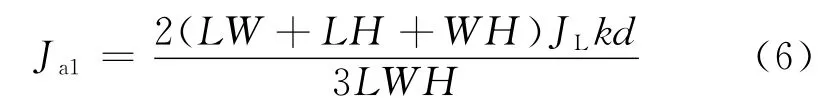

晶界处由于晶体缺陷密度大,电位较晶粒内部要低,因此构成晶粒-晶界腐蚀微电池,晶界作为腐蚀微电池的阳极而优先发生腐蚀[5],在腐蚀深度H范围内,被腐蚀区域内所有参与阴极反应的晶粒面积与总表面积的比值为k:

由式(6)可知,当晶粒尺寸增加时,在阴极氧的极限扩散电流密度和晶粒-晶界间存在电位差均相同的情况下,晶界的阳极局部电流密度Ja1增加。因此,相对于晶粒尺寸较大的试样,晶粒细化后其腐蚀均匀性要好,形成较深裂纹和空洞的几率较小,大大提高了锈层的致密性,从而提高其耐腐蚀性能[6]。

3 结论

(1)晶粒细化后,桥梁耐候钢在干湿交替加速腐蚀试验后,基体表面腐蚀较为均匀;锈层中的裂纹宽度较细,锈层更加致密,提高了锈层的保护性。

(2)基体晶粒尺寸不同没有影响到桥梁耐候钢内锈层的组成,不同晶粒尺寸耐候桥梁钢形成的内锈层组成是相同的,说明锈层的结构和致密程度对腐蚀过程具有重要的影响。

[1]刘国超,董俊华,韩恩厚,等.耐候钢锈层研究进展[J].腐蚀科学与防护技术,2006,18(4):268-272.

[2]朴秀玉,岳丽杰,王龙妹,等.耐候钢耐腐蚀性能的评定[J].北京科技大学学报,2005,27:549-551.

[3]张晓云,蔡健平,马颐军,等.耐候钢和碳钢大气腐蚀规律分析[J].腐蚀科学与防护技术,2004,16(6):389-391.

[4]刘清友,侯豁然,陈红桔,等.超细组织钢组织与性能关系研究[J].钢铁,2001,36(12):38.

[5]杨德钧,沈卓身.金属腐蚀学[M].北京:冶金工业出版社,1999.

[6]汪兵,刘清友,贾书君,等.晶粒尺寸对普碳钢耐工业环境下大气腐蚀性能的影响[J].中国腐蚀与防护学报,2007,27(4):193-196.