涂料固含量对彩涂板耐蚀性能的影响

王永明,徐承明,肖 宇,李 嫱,张 宇,钟 彬

(1.鞍钢股份技术中心,鞍山114009;2.鞍钢股份冷轧厂,鞍山114031)

彩色涂层钢板兼备有机聚合物与钢板两者的优点[1],既有有机聚合物的良好耐蚀性、装饰性,又有钢板的高强度和易加工性,这就使有机涂层制成的产品具有优良的实用性、装饰性、加工性、耐久性。

彩涂板优良的耐蚀性能主要是通过涂料经固化在基板表面形成致密的有机涂层实现的,致密的涂层能够有效阻碍侵蚀性粒子、水、氧及其他有害物质与金属接触。影响彩涂板涂层致密性的因素很多,其中涂料固含量是重要的影响因素之一。将涂料烘烤至恒重,残余量占试样总质量的百分数即是涂料的固含量[2]。固含量太低,涂料有效成分少,起不到防护作用;固含量太高,会造成由于湿膜厚度过高而产生气泡、漆膜流平性不佳等问题,影响涂层的致密性和均匀性,因此选择合理的涂料固含量,既保证涂层有效成分含量,又控制涂层的致密均匀,从而保证彩涂板具有优良的耐蚀性能。

电化学阻抗谱(EIS)通过向被测体系(介质/涂层/金属)施加扰动信号,测定系统的阻抗谱,利用等效模型分析获得系统的电化学信息,成为研究有机涂层防腐蚀机理与性能的一种重要方法[3]。本工作通过测试彩涂板体系的电化学阻抗谱,分析不同固含量涂层彩涂板在不同浸泡时间下电化学阻抗谱的特征及变化趋势,并通过建立等效电路图研究涂料固含量对彩涂板耐蚀性能的影响,选择合理的涂料固含量。

1 试验

1.1 原料与设备

将厚度为0.45mm的热镀锌钢板加工成尺寸为220mm×160mm的样板。面漆涂料选择耐候型聚酯面漆,在Blue-M对流式烘烤炉中完成彩涂板样品试制,后通过美国EG &E公司生产的M398电化学测试系统测试彩涂板电化学阻抗谱。

1.2 试验条件

本试验选取固含量为45%,50%,55%,60%和65%的涂料小样作为面漆,所用热镀锌基板依次经过脱脂处理、酸性表面调整处理和铬酸盐钝化处理,将涂料小样涂覆在经过前处理的热镀锌基板表面,在烘烤温度232℃条件下固化后得到不同固含量涂层的彩涂板样板,涂层膜厚为16μm。

将彩涂板样板加工成尺寸为100mm×50mm的试片,浸泡在浓度为3.5%的NaCl水溶液中,测量不同浸泡时间条件下试片的电化学阻抗谱。

电化学试验装置采用三电极体系,参比电极为饱和甘汞电极(SCE),电解液为3.5%NaCl溶液,扫描速率为0.166mV/s;电化学阻抗试验所用的正弦电压信号幅值为10mV作为激励信号,扫描频率范围为1×105Hz~1×10-2Hz。试验数据采用Power Suite软件进行分析处理。

2 结果与讨论

彩涂板涂层体系在不同的腐蚀阶段体现出不同的电化学特性,其等效电路如图1所示。其中,(a)为体系腐蚀初期的等效电路图,(b)为腐蚀中、后期涂层体系的等效电路图。图中,Rs为溶液电阻;Rc和Cc分别为涂层的电阻、电容;Rct和Cdl则分别为金属基材的腐蚀反应电阻及双电层电容,因此电化学阻抗谱图前期表现为一个时间常数特征,而中、后期则表现为两个时间常数特征[4]。通过时间常数特征可判断出涂层体系所处的腐蚀阶段,结合阻抗模的大小,分析涂层体系防护的有效性。

图1 涂层在不同腐蚀阶段的等效电路图

2.1 彩涂板浸泡41h后电化学阻抗谱

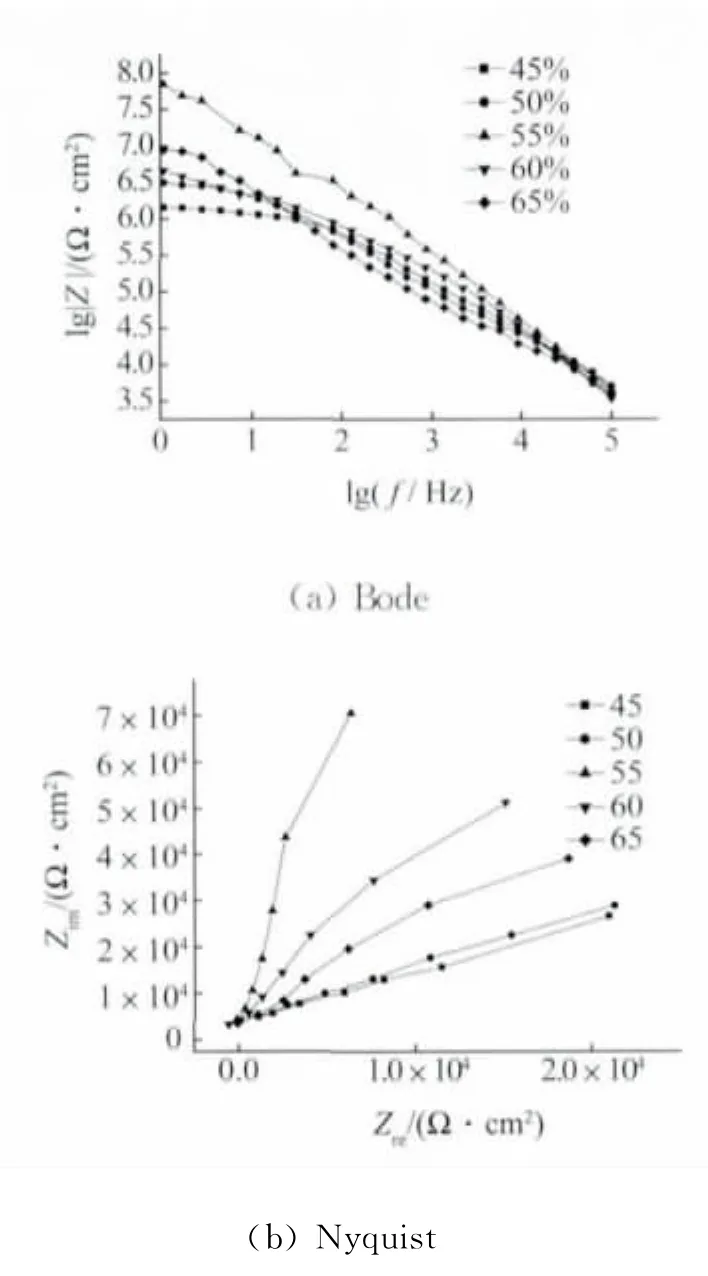

对试片浸泡41h后的彩涂板进行电化学阻抗谱测试,测试结果见图2。

由试样浸泡41h后的电化学阻抗谱可以看出,测试体系的Bode图近似为斜率为-1的一条直线,固含量为45%,50%,60%和65%的试样低频阻抗模接近,在106~107Ω·cm2之间,固含量为55%的试样的低频阻抗模达到108Ω·cm2,明显高于其他固含量的试样。其Nyquist图谱高频部分表现为与实轴近似垂直的一条直线,这表明腐蚀初期的有机涂层相当于一个电阻值很大,电容值很小的隔绝层,较好地隔绝了腐蚀介质与基体的直接接触,从而使得基体金属得到很好的保护。

图2 浸泡41h后彩涂板电化学阻抗谱

2.2 彩涂板浸泡668h后电化学阻抗谱

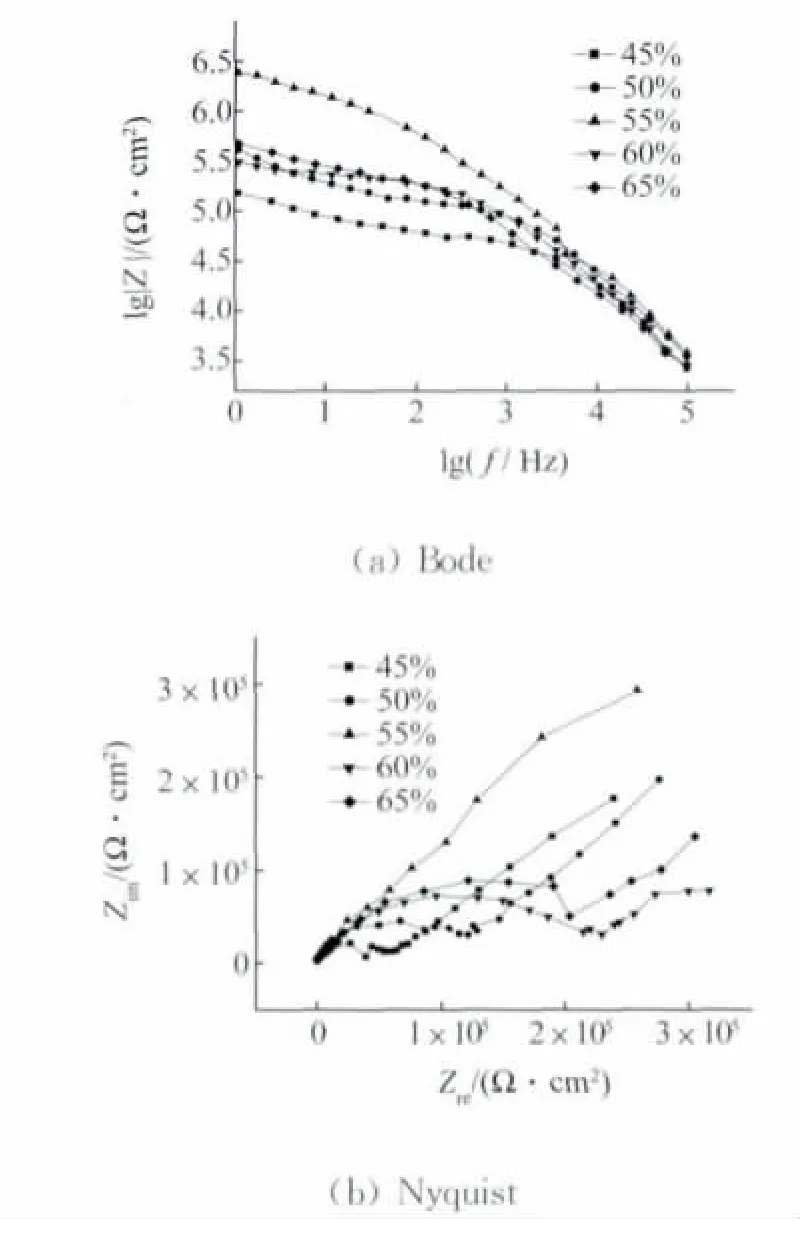

对试片浸泡668h后的彩涂板进行电化学阻抗测试,测试结果见图3。

当试片浸泡时间延长至668h时,Nyquist图谱中就出现一个高频区的小容抗弧和一个低频区的大容抗弧,开始出现两个时间常数特征,表明腐蚀介质已经开始通过涂层中的微孔不断向基体渗入,涂层的屏蔽作用有所降低。同时由Bode图也看出,此时涂层的低频阻抗模值与浸泡初期相比,已降低了1个数量级,小于107Ω·cm2,表明涂层的防护性能已有了较大幅度降低。由Nyquist图谱中高频区容抗弧半径大小可以看出,固含量为55%的彩涂板防护性能仍然优于其他固含量水平的彩涂板。

2.3 彩涂板浸泡1 268h后电化学阻抗谱

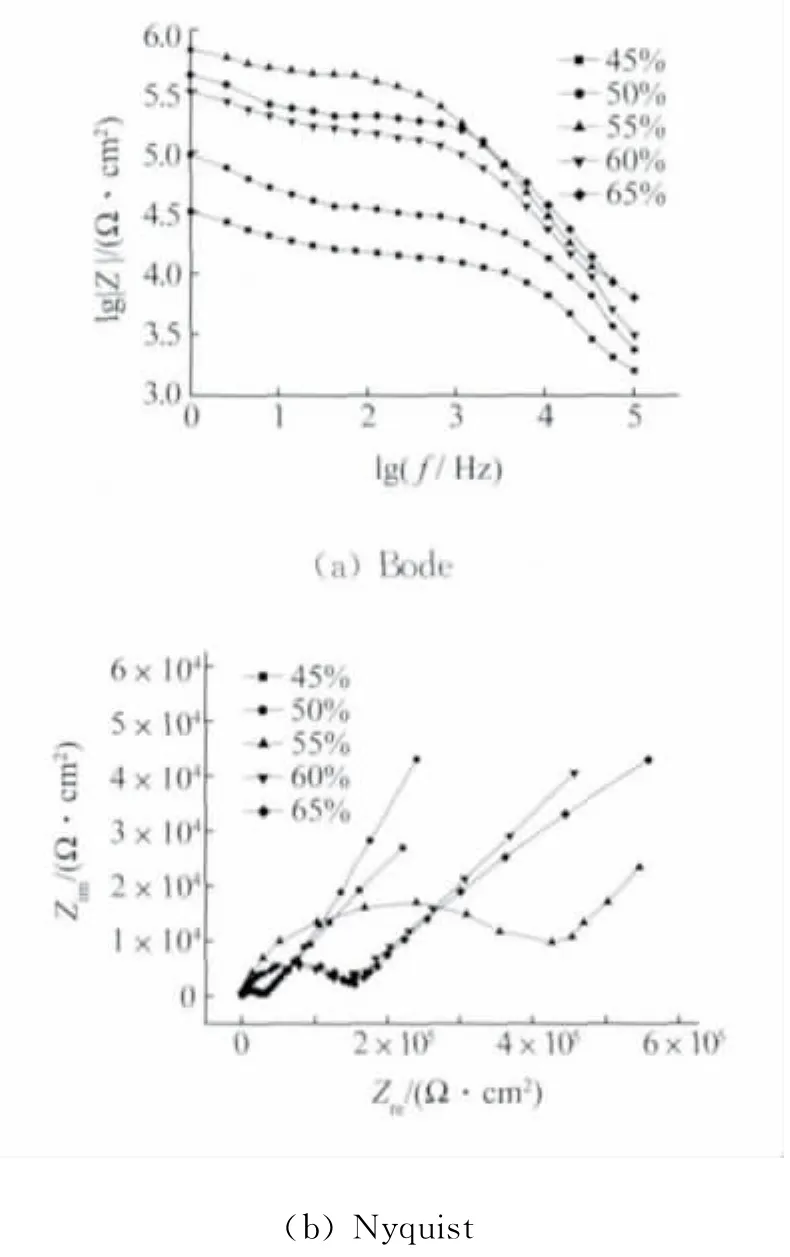

对试片浸泡1 268h后的彩涂板进行电化学阻抗测试,测试结果见图4。

图3 浸泡668h后彩涂板电化学阻抗谱

图4 浸泡1 268h后彩涂板电化学阻抗谱

随着试样浸泡时间的不断延长,代表体系阻抗大小的高频区容抗弧半径也不断变小,当浸泡时间达到1 268h时,Bode图谱中涂层的低频阻抗模值己经小于106Ω·cm2,这表明,涂层对水及腐蚀粒子阻挡能力已经降到很低,涂层/金属界面可能发生电化学腐蚀反应,有机涂层的防护作用已基本失效。其中固含量为55%的试样防护性能仍然好于其他固含量水平的试样。

综合不同固含量试样在不同浸泡时间条件下电化学阻抗谱的变化趋势可以看出,试样在不同浸泡时间体现出其相应的交流阻抗特性,且变化明显,其中固含量为55%的试样防护性能最优,固含量为60%的试样次之,固含量为50%的试样防护性能最差。原因是涂料固含量太低会导致具有防护性能的有效成分含量减少,对水及腐蚀粒子的阻挡能力降低,从而使体系的耐蚀性能下降。而过高的固含量会使涂料的流平性变差或湿膜变厚而产生气泡,在烘烤固化的过程中产生的气泡变成微孔,使涂层的均匀性和致密性变差,水及腐蚀粒子容易通过微孔渗透到基板与涂层间的界面,并形成局部电池,发生膜下腐蚀,降低彩涂板的耐蚀性能。因此,在彩涂板生产时应选择合理的涂料固含量,使涂料中的有效成分起到防护作用,同时不影响涂料的流平性,形成均匀致密的有机涂层,保证彩涂板产品的耐蚀性能不受影响。

3 结论

(1)不同固含量彩涂板在不同浸泡时间条件下体现出其相应的电化学阻抗特性,且变化明显,其中固含量为55%的彩涂板耐蚀性能最好,固含量为60%的彩涂板次之,固含量为50%的彩涂板耐蚀性能最差。

(2)在彩涂板生产时应选择合理的涂料固含量,使涂料中的有效成分起到防护作用,同时不影响涂层的致密性和均匀性,保证彩涂板产品的耐蚀性能不受影响。

[1]朱立,徐小连.彩色涂层钢板技术[M].北京:化学工业出版社,2005.

[2]张凤珍,白保安,吴廷松.彩色卷钢涂料涂膜检测方法比较[J].昆钢科技,2005,2:17-22.

[3]于武刚,张启富,黄建中.纳米TiO2涂层耐蚀性及抗紫外老化性能研究[J].材料保护,2008,41(2):14-16.

[4]李水冰.几种涂层体系在海水紫外光联合作用下的失效机理及其电化学阻抗谱分析[D].北京:北京化工大学硕士学位论文,2007.