聚氨酯-聚脲复合防护层的构筑及其在混凝土表面防护中的应用

孙德文,冉千平,杨 冲,杨 勇,万 赟

(江苏省建筑科学研究院有限公司,高性能土木工程材料国家重点实验室,江苏博特新材料有限公司,南京210008)

我国的基本建设已进入高速发展阶段,重大基础工程规模空前,而混凝土是当今世界用量最大、用途最广也是资源与能源消耗最多的建筑材料,如何提高混凝土的服役寿命是对现代混凝土发展提出的迫切要求,也是实现混凝土节能降耗与环境友好的根本途径。然而,各种腐蚀性物质渗透产生的腐蚀破坏是降低混凝土耐久性的根源,研究表明,H2O,CO2,O2,Cl-以及酸、碱腐蚀性液体或气体在混凝土内部的扩散是引起混凝土腐蚀的主要原因。

K.Zenonas等[1-9]研究表明,在混凝土表面涂覆疏水的具有阻隔性能的聚合物保护层是目前阻断混凝土渗透通道、保护混凝土结构不被破坏、延长混凝土服役期限的有效手段。聚氨酯、聚脲等高分子材料可以在混凝土表面交联固化形成一层疏水高分子防护层,抑制腐蚀性物质渗透、提高混凝土耐久性。Vipulanandan等[6]通过历时5a的跟踪研究表明,在混凝土表面涂覆聚氨酯防护层可以有效提高混凝土的耐腐蚀性17~54倍。然而,由于聚氨酯材料耐磨性不足、温湿敏感、施工周期长而限制了其应用。喷涂聚脲(SPUA)是一种高强、高韧、高耐冲击、高耐候、高耐腐蚀、高耐磨、高环保、快速固化的全面突破传统涂装技术局限的高分子材料,其优异的综合性能已经在混凝土表面防护方面得到初步应用,青藏高原某水利大坝应用结果显示聚脲具有很好的温度适应性和优异的抗冻性[10]。然而,由于聚脲材料是以端氨基聚醚和多异氰酸酯反应形成的,反应速度极快,难以很好地在混凝土基面润湿,导致其与混凝土基体之间粘结性较差,易剥落分离,限制其进一步应用。如何提高聚脲防护层的粘结强度是国内外科研人员面临的难题,也是突破聚脲材料在混凝土表面防护领域应用瓶颈的关键。

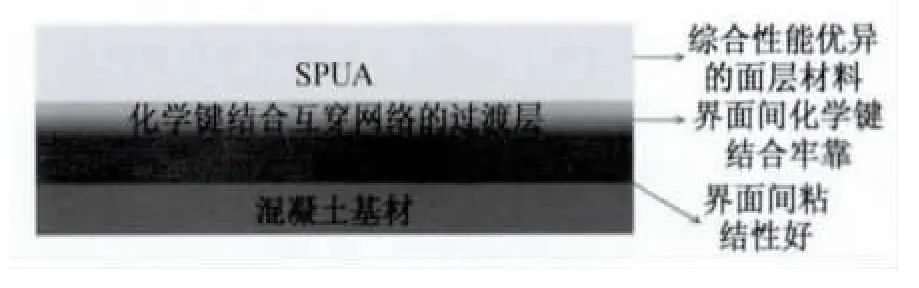

本工作利用聚氨酯材料和聚脲材料相互之间能够进行化学反应,实现层间化学交联,形成互穿网络分子层,构筑了新型的“无界面”PU/SPUA混凝土防护层结构(如图1),发挥两者的协同效应,形成综合性能优异的高性能复合防护层,为提高混凝土服役年限,促进聚合物材料在混凝土防护领域的应用开辟一条新的途径。

图1 互穿网络的PU/SPUA混凝土复合防护层构筑

1 试验

1.1 原材料

聚氨酯材料为双组分反应固化型材料,产品型号KLJ○R-P3061,由江苏博特新材料有限公司生产;聚脲材料为喷涂快速固化型材料;混凝土试件为C30,成型养护28d后使用。

1.2 仪器

喷涂设备为美国固瑞克H-XP3型聚脲喷涂设备;混凝土快速冻融试验机,TDR-1,北京燕科新技术有限公司;动弹性模量测定仪,DT-9W,北京数智意隆仪器有限公司;微机控制电子拉力试验机,CTM2000R,协强仪器制造(上海)有限公司;低温试验箱,DW-800L,苏州奥贝思环境试验设备有限公司;混凝土电通量测定仪,NEL-PEA型,北京耐尔得仪器设备有限公司。

1.3 测试方法

力学性能(拉伸强度、撕裂强度、断裂伸长率),低温弯折性,粘结性和化学稳定性等测试按照GB/T 16777-2008的规定进行试验;硬度测试按照GB/T 531.1-2008规定进行试验;耐磨性测试按GB/T 1768-2006规定进行试验;耐冲击性能按照GB/T 21120-2007混凝土抗冲击性能试验方法(冲压冲击试验法)进行试验;抗冻融性能测试按照GB/T 50082-2009《普通混凝土长期性能和耐久性能试验》的快冻法进行;氯离子渗透性能测试采用NEL-PEA型混凝土电通量测定仪,试验按ASTM C 1202-1997进行试验。

1.4 防护层的制备

(1)聚氨酯防护层的制备 将聚氨酯材料A,B组分按照1∶2比例混合均匀,按照0.6mm/遍涂布,待上层表干后顺垂直方向涂布下一层,根据厚度要求涂布2~3遍,标准条件(23±2)℃,相对温度(63±2)%养护7d。

(2)聚脲防护层的制备 将喷涂聚脲材料B组分搅拌30min,利用喷涂设备将A,B两组分按照1∶1的比例喷涂成型,根据厚度要求一次,标准条件(23±2)℃,相对温度(63±2)%养护7d。

(3)聚氨酯/聚脲复合防护层的制备 按照(1)方法先涂布聚氨酯涂层达到设计厚度,待表干后按照(2)方法立即喷涂聚脲涂层达到设计厚度。复合防护层在标准条件(23±2)℃,相对温度(63±2)%养护7d。

2 结果与讨论

目前在桥梁、港口、码头、航道等领域使用的混凝土强度高,外界环境复杂,尤其是受到的冲击力较大,物理化学腐蚀严重。因此,本工作选用江苏博特新材料有限公司生产的高性能聚氨酯材料和高性能喷涂聚脲防护材料来设计。

2.1 PU/SPUA复合防护层结构的构筑

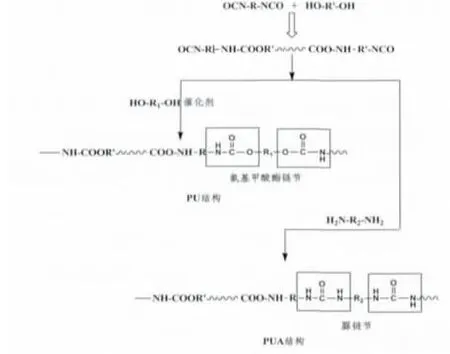

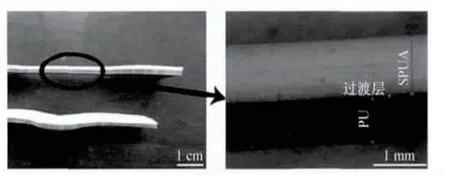

聚氨酯材料是以端羟基聚醚和含有异氰酸酯基的预聚体反应形成的高性能涂层,而聚脲材料是以端氨基聚醚和含有异氰酸酯基的预聚体反应形成的高性能涂层,见图2。两种材料分别具有的-OH和-NH2,能够与对方预聚体中的-NCO基团反应,形成化学键结合的交联结构,从而形成无界面的PU/SPUA复合防护层,见图3。这种化学交联的互穿网络的复合层结构是发挥PU、SPUA协同作用,实现复合层优异的综合性能的关键和保证。

图2 聚氨酯材料和聚脲材料的化学反应原理

图3 PU/SPUA复合防护层层间结构的显微照片

2.2 复合防护层的物理性能

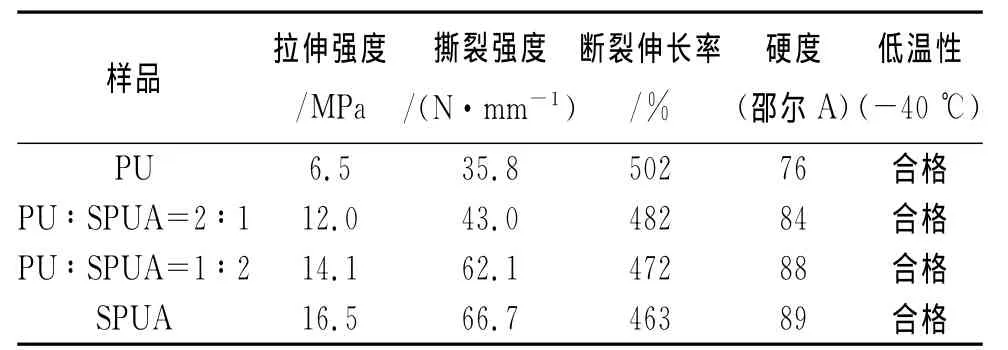

(1)防护层的力学性能 虽然本工作采用的聚氨酯材料的性能十分优异(拉伸强度达到6.5MPa,见表1),但在受到强的外力冲击时,涂层会被损坏(见冲击试验),无法发挥其对混凝土的防护作用。而聚氨酯材料和聚脲材料的结合使用能够很好地弥补聚氨酯材料力学性能不足的缺陷。表1为不同涂层的基本力学性能参数。由表1可见,复合涂层的力学性能有很大的提高,当PU∶SPUA为2∶1时,相对于纯的PU涂层拉伸强度从6.5MPa提高到12.0MPa,而当PU∶SPUA为1∶2时,复合涂层的拉伸强度提高至14.1MPa、撕裂强度达到62.1N·mm-1、硬度为邵尔 A88,基本达到SPUA材料的16.5MPa、66.7N·mm-1和邵尔A89的性能参数,而其断裂伸长率较SPUA有所增加。因此,考虑不同的应用环境,可以设计不同的复合层结构,如在外力影响较小的环境中可以采用试验2的复合方案,而在外力影响较大的环境中,可以采用试验(3)的复合方案。

表1 不同复合防护层的性能对比

PU和SPUA两种材料都具有很好的低温柔顺性,能够在很低的温度下保持其优异的性能,所以,不同的PU/SPUA复合结构也都具有非常优异的低温性能,能够适应各种极端的低温环境。

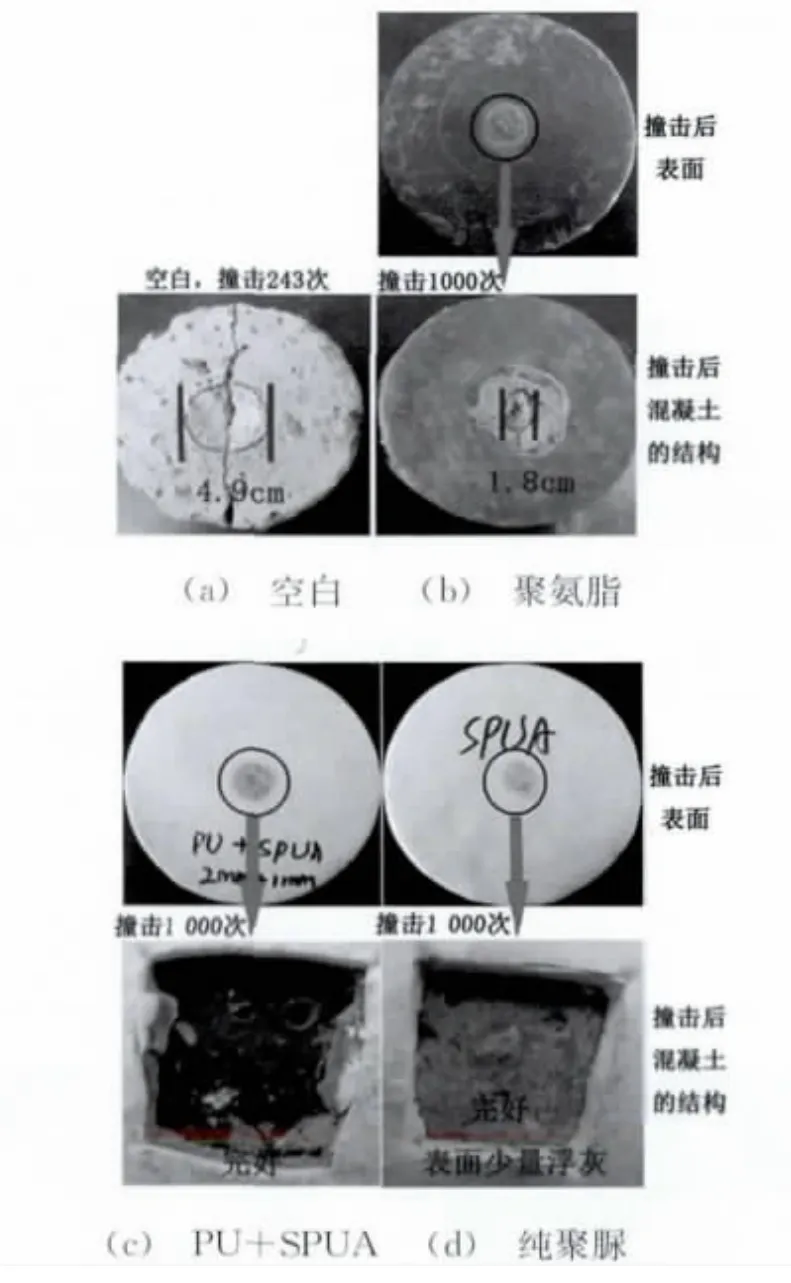

(2)防护涂层的抗冲击性能 研究了空白混凝土、聚氨酯防护混凝土、PU/SPUA(2∶1)防护混凝土纯聚脲防护混凝土的抗冲击性能,设计厚度为(3.0±0.2)mm,结果见图4。

图4 防护涂层的抗冲击性能

冲击试验显示,空白混凝土试件在冲击243次后破裂,受力点被冲击成直径为4.9cm的凹坑。而纯粹使用聚氨酯涂层做防护的试样,虽然能够很好地耗散掉冲击的能量,在冲击1 000次后保持混凝土试件结构不破裂,但是,由于聚氨酯材料的强度不高,在反复的强冲击力下防护层被破坏,进而导致混凝土表面也出现一直径为1.8cm的凹坑。PU/SPUA复合防护层和纯聚脲防护层在冲击1 000次后试件完好,防护层没有任何破坏,尤其是复合防护层的防护效果最优。这可能是因为复合防护层表面的聚脲层强度高,受到强的冲击时,保护聚氨酯层不被破坏,而聚氨酯层韧性好,能够及时将冲击能量耗散掉,从而保护混凝土结构不被破坏;而纯粹的聚脲防护层,强度高,硬度大,冲击能量无法完全耗散掉而传导到混凝土表面,导致表面有少量浮灰。

同时,表面为聚脲的防护层,在多次的冲击摩擦情况下,仍能保持表面光滑,而相对应的聚氨酯防护层表面磨损就非常严重,从侧面证明聚脲防护层和聚氨酯/聚脲复合防护层具有更好的耐摩擦性能。

(3)耐磨性能 聚脲涂层优异的耐磨性能,能够保持混凝土防护层外观和性能的稳定,在经受外界环境的冲刷(如水流、海浪、流沙、风蚀等)和强的外力冲击(如货轮、船舶等)时,能够保持防护层外观光洁如初,同时也能保持防护层的结构不被破坏,能够长久、有效的对混凝土基面进行防护。

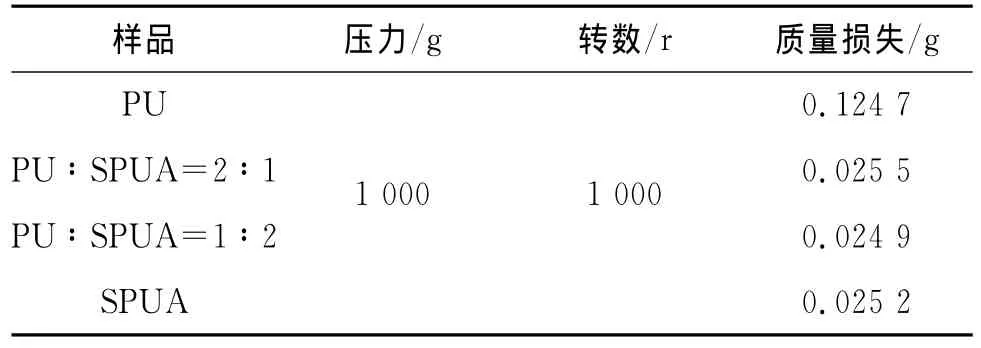

表2和图5分别给出了耐磨性能优异的聚甲基丙烯酸甲酯涂层(PMMA,对比样)、聚氨酯、复合涂层和纯聚脲的耐磨损性能测试结果。结果表明,纯聚脲和聚氨酯/聚脲复合防护层的质量损失最小,仅为0.025g左右,相对于纯聚氨酯的0.124 7g,耐磨性能有了很大程度的提升。防护层的耐磨性能由表面的材料性能决定,聚氨酯层和聚脲层的厚度对其影响不是很大。

表2 几种防护层的耐磨性能测试

图5 防护涂层的耐磨性能测试结果

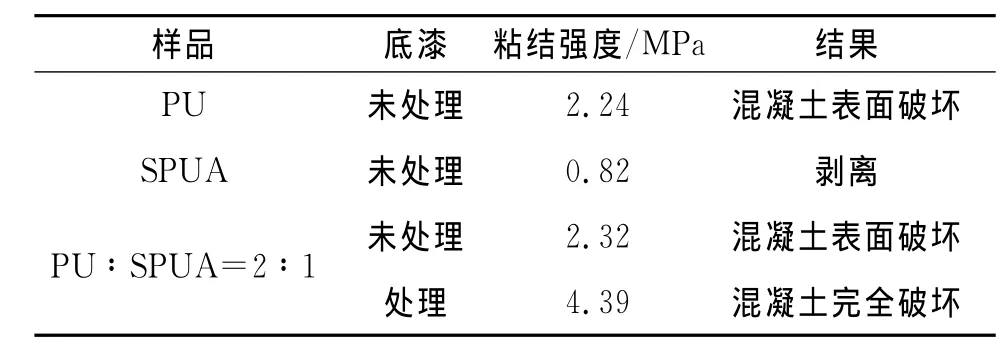

(4)防护层的粘结力 聚氨酯材料与混凝土基面具有很高的粘结强度,基面无底漆处理其粘结强度可以达到2.24MPa,而喷涂聚脲材料固化速度快,无法很好地润湿基面,其粘结强度只有0.82MPa,导致聚脲材料应用中出现“揭床单”的现象,经常出现涂层整层脱落的结果。研究发现,PU∶SPUA复合结构能够保持聚氨酯材料与基面的粘结强度(见表3):无底漆时粘结强度可以达到2.32MPa(与纯聚氨酯接近),施加底漆后粘结强度大于4.39MPa(混凝土试件断裂),克服喷涂聚脲与基面附着力差的不足。

表3 防护层与基面的界面粘结强度

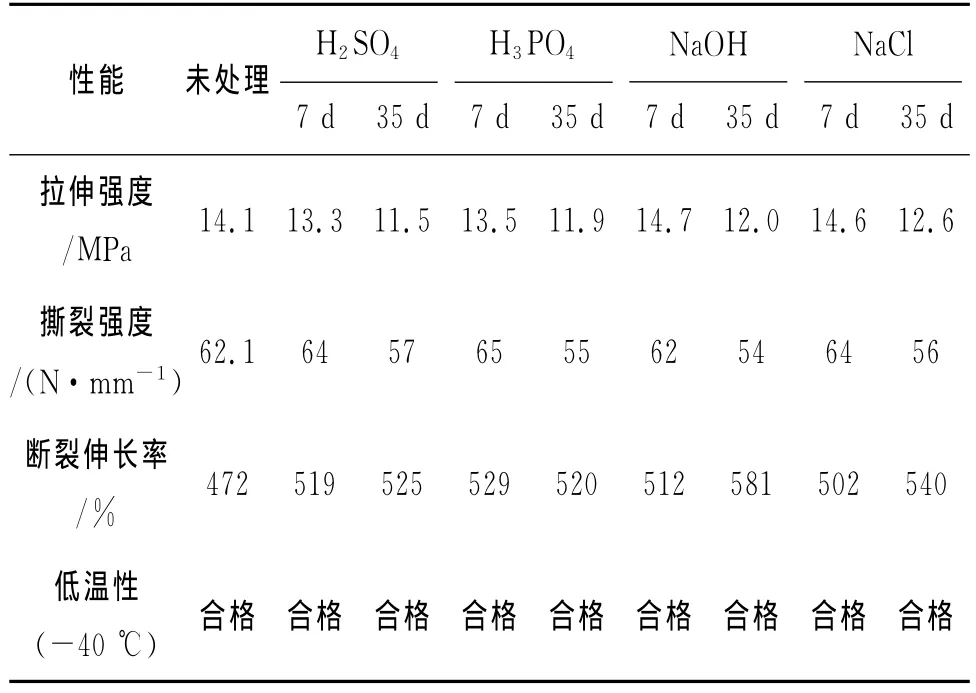

2.3 防护涂层的化学稳定性

PU/SPUA复合防护层结构中,化学稳定性高的聚脲材料直接与外界环境接触,能够充分发挥其耐酸、碱、盐的腐蚀。因此,PU/SPUA复合防护层也具有和纯聚脲材料一样的耐化学腐蚀性能,具有优异的化学稳定性。

PU/SPUA复合防护层结构的化学稳定性研究结果见表4。由表4可见,经7d处理后,复合防护层的拉伸强度在四种溶液(2%H2SO4,10%的H3PO4,0.1%NaOH 和3%NaCl)中分别为原来的94.3%,95.7%,104.3%和103.5%;而其撕裂强度基本不变或稍有增加,相对应的断裂伸长率也都有不同程度的提高;经35d处理后,复合防护层的拉伸强度在四种溶液中分别为原来的81.6%,84.4%,85.1%和89.4%,撕裂强度有不同程度的降低。降低最多的为NaOH处理后的样品,也只降低了11.4%,断裂伸长率也是NaOH处理后的样品提高的比较明显。总之,PU/SPUA复合防护层结构的耐介质性能优异,相对于碱溶液,其耐酸、盐腐蚀的性能更加优异。在上述四种溶液中处理后,各试件仍然保持很好的低温性能,-40℃测试,无裂纹出现。

表4 PU/SPUA复合防护层结构的化学稳定性

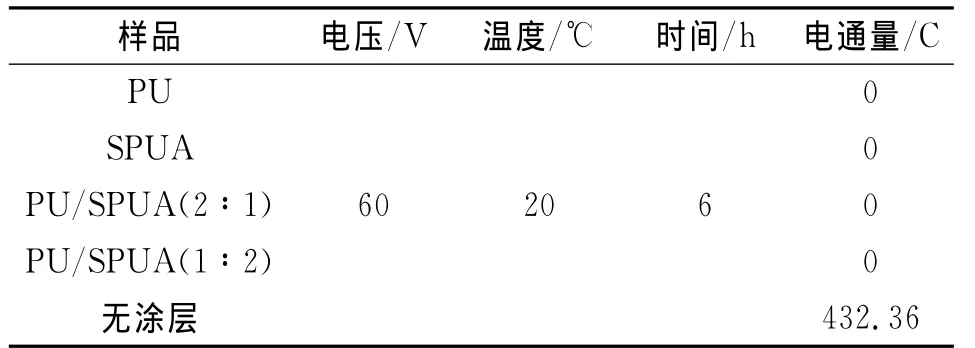

不同防护层的抗氯离子渗透性能测试(表5)表明,PU/SPUA复合防护层和纯的聚氨酯、聚脲材料一样都能很好地阻止氯离子的渗透,6h的电通量都为0,而对照试验的空白混凝土试件的电通量为432.36C。表明聚氨酯、聚脲、复合防护层都能够杜绝外界氯离子的渗透,能够保护混凝土构件内的钢筋不被锈蚀,延长混凝土的使用寿命,也从侧面证明了这种有机防护层能够保持外界腐蚀性介质与混凝土构件的直接接触,阻断各种气体、液体的渗透途径,能够全面的对混凝土进行防护。

表5 不同涂层混凝土试件的抗氯离子渗透性能

2.4 防护层的抗冻融循环性能

表1、表4表明PU/SPUA复合防护层具有优异的低温柔韧性,即使经受长期的酸、碱、盐腐蚀仍能保持其低温柔韧性,能够在低温环境中保持其阻隔性能,阻止水分子透过防护层,进入混凝土基层。

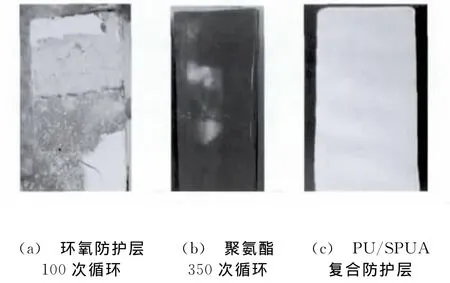

环氧防护层的混凝土试件、聚氨酯防护层的混凝土试件和PU/SPUA复合防护层混凝土试件的抗冻性能(表6)对比试验表明,具有优异的低温柔韧性能的PU/SPUA复合防护层能够更好地提高混凝土的抗冻性能。

表6 混凝土试件抗冻融循环性能

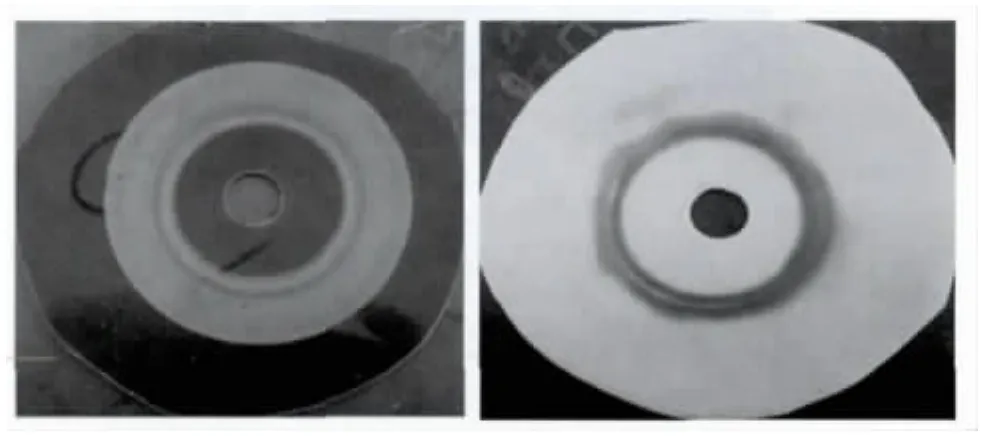

图6 冻融循环后防护层宏观照片

涂有环氧涂层的混凝土试件冻融循环50次时,环氧涂层已发生剥落(见图6),质量损失达到3.24%,动弹模量损失严重,内部结构已经被破坏;冻融循环100次混凝土试件破裂。这可能是由于环氧树脂的低温韧性差,在高、低温循环变化时不能很好地适应混凝土的变形而破裂丧失其隔离作用,水分进入混凝土内部,导致试件破裂。涂有聚氨酯和PU/SPUA复合防护层的混凝土试件在冻融350次时仍然完好,表面光滑如初,见图6。没有明显的质量损失,而动弹模量有所增加,结果一致表明其内部结构致密、完好,没有受到外部低温环境的影响。同时,表6显示多次冻融循环后,涂有聚氨酯和复合防护层的试件质量略有增加(0.08%~0.15%),这可能是由于少量的水汽分子渗透通过防护层,进入混凝土;其基频振动频率一直没有变小,说明少量的水汽在低温环境中不会对混凝土结构产生影响。

3 结论

(1)聚氨酯层和聚脲层是通过化学键结合起来的,构筑的复合防护层是一有机整体,能够很好地发挥二者的协同作用。

(2)复合防护层可以根据应用环境灵活设计其结构和厚度,实现结构的最优搭配,并降低成本。

(3)复合防护层具有更加优异的抗冲击性能、耐化学腐蚀性和抗离子渗透性,能够很好地耗散掉冲击能量,杜绝外界腐蚀介质的透过,从而实现在不同使用环境中给混凝土构筑物提供最佳的保护。

(4)复合防护层的耐低温性和抗冻性能优异,可以应用在北方严寒环境中混凝土结构的整体防护。

[1]Kamaitis Z.Modelling of corrosion protection for reinforced concrete structures with surface coatings[J].Journal of Civil Engineering and Management,2008,14(4):241-249.

[2]Medeiros M,Helene P.Efficacy of surface hydrophobic agents in reducing water and chloride ion penetration in concrete[J].Materials and Structures,2008,4(1):59-71.

[3]Kamaitis Z.Structural design of protective polymer coatings for reinforced concrete structures.Part I:General design consideration[J].Journal of Civil Engineering and Management,2007,13(1):11-17.

[4]Kamaitis Z.Structural design of protective polymer coatings for reinforced concrete structures.Part II:Experimental verification[J].Journal of Civil Engineering and Management,2007,13(1):19-26.

[5]Raupach M,Wolff L.Long-term durability of hydrophobic treatment on concrete[J].Surface Coatings International Part B:Coatings Transactions,2005,88(2):127-133.

[6]Vipulanandan C,Liu J.Performance of polyurethanecoated concrete in sewer environment[J].Cement and Concrete Research,2005,35(9):1754-1763.

[7]Mccarthy M J,Giannakou A,Jones M R.Comparative performance of chloride attenuating and corrosion inhibiting systems for reinforced concrete[J].Materials and Structures 2004,37(10):671-679.

[8]Almusallam A,Khan F M,Dulaidjan S U,et al.Effectiveness of surface coatings in improving concrete durability[J].Cement and Concrete Composites,2003,25(4/5):473-481.

[9]Remmele T E.Specifying high-performance coatings for concrete[J].Construction Specifier,2003,56(9):49-54.

[10]庞玉坤,李志高,马红亮.聚脲涂层和环氧涂层对混凝土抗冻性的影响[J].上海涂料,2009,47(9):7-10.