芳纶1313/阻燃涤纶混纺纱线的阻燃抗熔滴性能

姬 洪,冯新星,陈建勇,朱海霖,张建春

(1.浙江理工大学 先进纺织材料与制备技术教育部重点实验室,浙江 杭州 310018;2.总后勤部军需装备研究所,北京 100082)

涤纶(PET)纤维在所有合成纤维中用途最为广泛,由于其原料成本具有优势,使其迅速成为产量近乎最多的纤维品种[1],但由于它的可燃性,在火灾事故中,由纤维纺织品着火所致占有相当大的比例,且造成的损失也越来越严重[2],因此对其进行阻燃改性一直是一个热点。随着社会对材料阻燃性能要求的提高,阻燃涤纶技术从机制研究和工艺研究转向生产技术的开发[3-4]。目前按生产过程和阻燃剂的引入方式,涤纶的阻燃改性方法可归纳为以下5种:1)在酯交换或缩聚阶段加入反应型阻燃剂进行共缩聚;2)在熔融纺丝前向熔体中加入添加型阻燃剂;3)以普通聚酯与含有阻燃成分的聚酯进行复合纺丝;4)反应型阻燃剂在涤纶或织物上进行接枝共聚;5)对涤纶织物进行阻燃后处理[5-6]。通过以上方法现已基本实现涤纶阻燃,但是由于涤纶熔融温度低于其分解温度,因此会在燃烧过程中产生严重的熔滴现象。熔滴虽然能从聚合物基材中带走一部分热量有利于涤纶的阻燃,但也带来了更严重的灾害[7-8]:一方面,熔滴可能导致火焰蔓延到其他地方,引起更大火灾;另一方面,容易引起烫伤、烧伤等在内的二次伤害。

芳纶1313具有明显优于其他普通纤维的耐高温和阻燃性能,同时具有良好的可纺性、尺寸稳定性和较好的力学性能,是目前技术较为成熟,使用最为广泛的本质阻燃纤维。芳纶1313的玻璃化转变温度约为275℃,375℃开始出现微弱热降解,具有很不明确的熔点;热分解温度在400~430℃之间,无论是在氮气或空气氛围中,400℃时纤维失重率小于10%。芳纶1313分解温度高且在火焰中不发生熔滴。当加热温度至400℃以上时,芳纶1313开始炭化,并能够形成坚韧的焦炭层,提供连贯的热防护层以支撑表面,同时可有效隔绝氧气,借此维持其保护特性。焦炭层的形成不但使芳纶1313具有低可燃性(LOI值在28% ~31%之间),而且能为熔融纤维提供有效的支架保护。在熔滴的化学纤维中混纺少量芳纶1313就能够防止熔滴的发生[9]。本文将2种纤维进行混纺,旨在提高混纺产品的阻燃性和抗熔滴性。2种纤维优势互补,可提高芳纶可纺性和服用等性能,并降低织物的成本,得到性价比较为优秀的混纺产品。

1 实验部分

1.1 实验材料

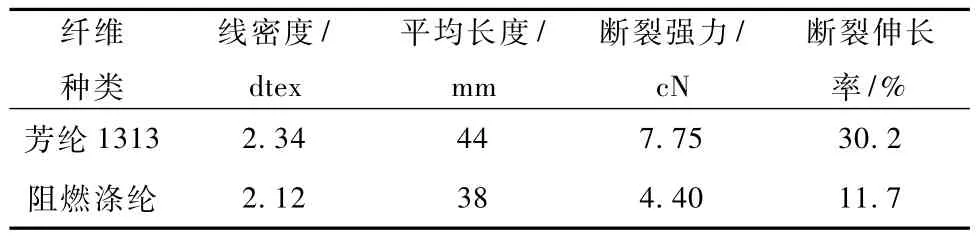

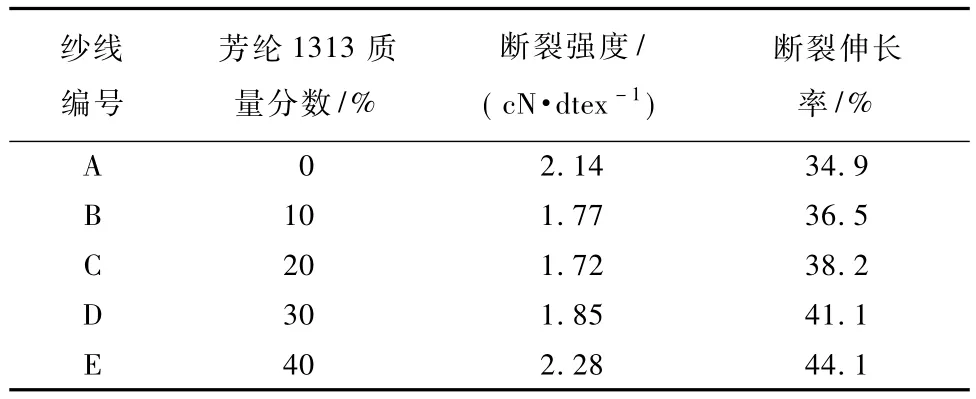

采用杭州九隆芳纶有限公司2.34 dtex×44 mm的国产芳纶1313短纤和济南三江阻燃新材料有限公司2.12 dtex×38 mm的磷系共聚阻燃涤纶短纤,混纺制成13.4 tex细纱,捻度为100捻/10cm。基于实际生产要求,设计5种不同混纺纱线,所用纤维的主要规格参数如表1所示。采用XL-1纱线强伸度仪对纱线力学性能进行测试,纱线的力学性能如表2所示。

表1 纤维的主要规格参数Tab.1 Main specifications of fibers

表2 纱线的力学性能Tab.2 Mechanical properties of blended yarn

1.2 测试方法

[10],分别称取质量为 0.5、1.0g纱线,制取用于LOI值测试及垂直燃烧实验所需试样。采用垂直燃烧实验测试试样损毁长度、续燃次数、燃烧过程产生熔滴滴落数目,以及通过测定极限氧指数,判断纱线燃烧的难易程度。

1.2.1 极限氧指数实验

参照GB/T 5454—1997《纺织品燃烧性能试验氧指数法》,采用南京上元分析仪器有限公司HC-2CZ型氧指数测试仪进行测试。试样在(20±2)℃,(65±3)%温湿度环境静置24 h,取出后置于密闭容器待测。

1.2.2 垂直燃烧实验

参照GB/T 5455—1997《纺织品燃烧性能试验垂直法》,用LFY-26C垂直法织物阻燃性能测试仪进行测试。试样在温湿度分别为(20±2)℃,(65±3)%环境下静置24 h,取出后置于密闭容器待测。

1.2.3 熔滴形态观察

采用日立S4800场发射扫描电镜(FE-SEM)对不同混纺比例纱线燃烧产生熔滴的表面以及断面进行观察。

2 结果与分析

2.1 混纺纱线LOI值测试

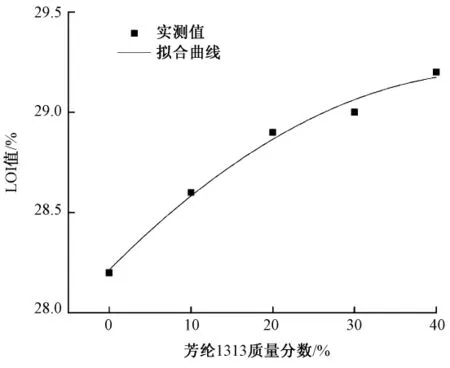

对混纺纱线进行 LOI测试,结果如图1所示。由图可看出各试样的LOI值都在28%以上,因此所有试样的燃烧性能属于难燃。特别是当芳纶1313质量分数增大时,其LOI值也随之增大,当其质量分数达到40%时 LOI值达到29.3%。这是由于:首先,阻燃涤纶本身具有较好的阻燃性能,而芳纶1313又是本质阻燃纤维,其阻燃性能更为优越,因此芳纶1313的混入可以有效提高纱线的阻燃性能;其次,芳纶1313在燃烧时炭化,并形成坚韧的焦炭层,提供连贯的热防护以支撑表面,焦炭的形成确保氧气的隔离,降低可燃性。然而焦炭对氧气的隔离作用有限,当芳纶1313质量分数达到一定程度时焦炭的包覆隔离作用程度减缓,因而混纺纱线LOI值随芳纶1313质量分数的增大而增大但不是简单的线性增大,而是斜率渐减的曲线增大。

图1 混纺纱线的LOI值Fig.1 LOI values of blended yarn

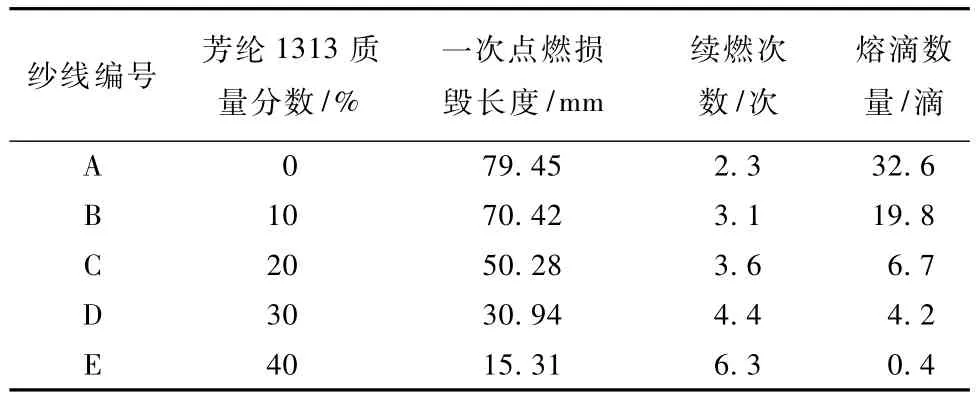

2.2 垂直燃烧实验结果与分析

垂直燃烧法的实验结果见表3。可以看出,随着芳纶1313质量分数的增大,损毁长度与熔滴数量逐渐减小,续燃次数逐渐增加。表明混纺纱线的阻燃抗熔滴性能随着芳纶1313质量分数的增大是不断改善的,特别是抗熔滴性能的改善最为显著。芳纶1313质量分数大于20%时,熔滴数量小于10滴,当质量分数为40%时熔滴问题基本解决。其作用机制为:1)芳纶1313的分解温度远高于阻燃涤纶,且不会发生熔融,在燃烧过程中阻燃涤纶产生的大量熔滴将以未分解的芳纶1313为支架黏附于其表面,有效减少了熔滴滴落。2)芳纶燃烧分解产生的焦炭为涤纶熔滴提供2次支架作用,防止熔滴降落的同时也能加速涤纶熔滴的炭化,进而提高成炭率。这2种作用机制对于解决熔滴问题起到主要作用。

表3 垂直燃烧实验结果Tab.3 Result of vertical flame test

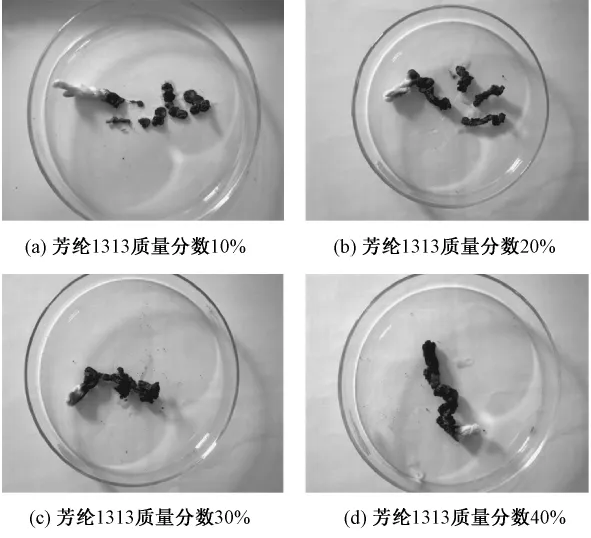

2.3 熔滴形态分析

混纺纱线熔滴照片如图2所示。可以看出,纱线中混入芳纶1313后,其混纺纱线抗熔滴效果显著提高。纯阻燃涤纶纱线燃烧时熔滴滴落严重,且滴落熔滴几乎全部为硬质熔融物质。芳纶1313质量分数为10%的混纺纱线熔滴情况类似但优于纯阻燃涤纶纱线。继续增加芳纶1313纤维质量分数,燃烧时熔滴问题明显改善,表现在熔滴数量降低以及熔滴形态的改观。芳纶1313质量分数为20%的混纺纱线的燃烧残余中存在明显的多孔焦炭。并且随着芳纶1313质量分数的增大焦炭量不断增加,焦炭表面趋于光滑致密。

图2 混纺纱线熔滴照片Fig.2 Molten drops photos of blended yarn.

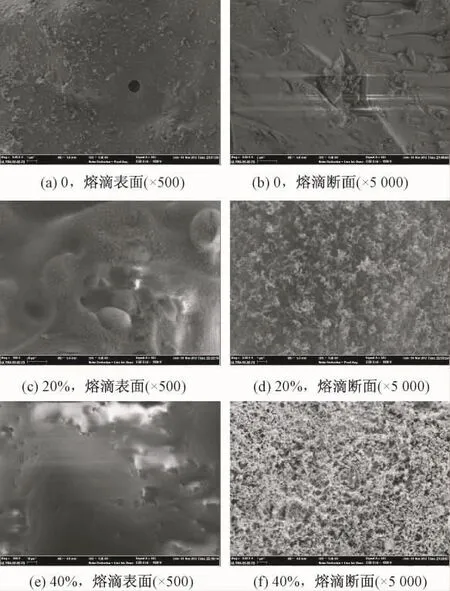

图3 为不同质量分数芳纶1313混纺纱线燃烧时产生的熔滴表面和断面的FE-SEM照片。由图3(a)、(b)可以看出,纯阻燃涤纶熔滴表面与断面孔隙稀少,基本不存在微孔结构。这是由于纯阻燃涤纶熔滴成炭率微少,其主要物质是未分解熔融涤纶。芳纶1313质量分数为20%的混纺纱线燃烧后固体残余表面凹凸不平,存在一些较大的类似于泡状破裂的孔,其断面存在着较为细密的微孔,如图3(c)、(d)所示。图3(e)、(f)表明,在芳纶1313质量分数为40%混纺纱线燃烧后固体残余的表面则趋于平滑,且无论表面还是断面的微孔则更为细小而密集。微孔的变化是由于成炭率的变化引起的,在芳纶1313质量分数较低时,熔滴成炭率较低,燃烧形成的焦炭对阻燃涤纶所形成的熔滴不能有效包覆。阻燃涤纶熔滴部分冒出形成泡状凸起,部分破裂,因此熔滴表面凹凸不平,断面的空洞较大。随着芳纶1313质量分数增大,燃烧时成炭率也随之增加,芳纶1313燃烧形成的焦炭层能有效地将阻燃涤纶形成的熔滴进行包覆,这种包覆作用的增强使得混纺纱线燃烧所形成的残余物质表面致密而光滑,这也与从图2所观察到的相吻合,断面的孔隙更为微小而细密。由熔滴的形态可以知道,将芳纶1313与阻燃涤纶进行混纺能有效提高成炭率,使燃烧所形成的残余为内部多孔的焦炭,从而解决熔滴问题。

图3 混纺纱线熔滴FE-SEM照片Fig.3 FE-SEM images of molten drop(a)Aramid 1313 0,

3 结论

1)芳纶1313/阻燃涤纶混纺纱线的LOI值比纯阻燃涤纶大。随着芳纶1313质量分数的增大,其混纺纱线的LOI值也随之增大。

2)垂直燃烧实验结果表明,混纺纱线无需阻燃整理,其阻燃抗熔滴性能可明显提高。随着芳纶1313质量分数增大,焦炭层更趋于坚硬紧密。当其质量分数在30%~40%之间时,熔滴现象基本消失。

3)纱线熔滴表面及断面照片观察结果表明,纯阻燃涤纶纱线燃烧产生的熔滴无论是表面还是断面基本无孔隙存在,混入芳纶1313后熔滴表面与断面开始出现泡状孔隙,熔滴逐步显现为脆的焦炭物。随着芳纶1313质量分数增大,燃烧后物质表面趋于光滑,且表面孔隙更为细小,断面孔隙也更细小紧密。

4)芳纶1313的混入能够有效改善混纺纱阻燃抗熔滴性能,特别是能够有效提高其抗熔滴性能。

参考文献:

[1]JOHN Scheirs,TIMOTHY E Long,赵国樑,等.现代聚酯[M].北京:化学工业出版社,2007:10.JOHN Scheirs,TIMOTHY E Long,ZHAO Guoliang,et al.Modern Polyesters[M].Beijing:Chemical Industry Press,2007:10.

[2]周亨近.阻燃技术的现状和发展[J].国外塑料,1995,13(1):9-17.ZHOU Hengjin.Situation and progress of the flameretardanttechnology [J].World Plastics, 1995,13(1):9-17.

[3]吴英,瞿中凯,郭永林.阻燃涤纶的性能及应用[J].产业用纺织品,2001,19(1):36-37.WU Ying,QU Zhongkai,GUO Yonglin.The performance and application of flame retardant polyester[J].Technical Textiles,2001,19(1):36-37.

[4]王国德,王红,赵清刚.阻燃剂2-羧乙基苯磷酸在阻燃聚酯中的应用[J].聚酯工业,2002,15(4):18-19.WANG Guode, WANG Hong, ZHAO Qinggang.Application of 2-carboxyethly(phenyl)phosphinic acid as phosphorus-containing flame-retardant on PET [J].Polyester Industry,2002,15(4):18-19.

[5]王玉忠.阻燃剂的发展史及涤纶的阻燃改性[J].青岛大学学报:工程技术版,1997,12(1):43-52.WANG Yuzhong.Historicaldevelopments offlame retardants and flame-retardation of PET fibers[J].Journal of Qingdao University,1997,12(1):43-52.

[6]张榕,朱新生.涤纶阻燃技术研究进展[J].合成纤维,2006(8):9-12.ZHANG Rong,ZHU Xinsheng.Research progress and application of flameretardant polyester fibers[J].Synthetic Fiber in China,2006(8):9-12.

[7]STUART Elton.Reduction of the thermoplastic melt hazard of polyester fabric through the application of a radiation cross-linking technique [J].Fire and Materials,1998,22(1):19-23.

[8]王建祺.无卤阻燃聚合物基础与应用[M].北京:科学出版社,2005:78.WANG Jianqi.Fundamentals and Application of Halogen-Free Flame Retardant Polymer[M].Beijing:Science Press,2005:78.

[9]邹振高.芳纶1313纤维技术现状与进展[J].纺织导报,2006(6):49-52.ZOU Zhengao.Actuality and evolving of aramid 1313 fibers[J].China Textile Leader,2006(6):49-52.

[10]陈广顺,陈健,李淑勤.纺织纤维及纱线燃烧性能的试验方法[J].印染,1997,23(6):26-28.CHEN Guangshun, CHEN Jian, LI Shuqin.Combustibility test method of fibers and yarn [J].Dyeing& Finishing,1997,23(6):26-28.