经编间隔织物的冲击性能

郭晓芳,龙海如

(东华大学 纺织学院,上海 201620)

经编间隔织物是由2个表面层和中间的间隔层连接起来形成的一种三维立体结构织物,由于这种特殊的结构,使得织物被应用在诸多领域,如内衣类(文胸、泳衣)[1]、运动类纺织品[2]、车用纺织品(衬垫[3]、坐垫[4])等。压缩性能是间隔织物的一项重要性能,近年来,许多学者也在专注于对该性能的研究。间隔纱密度[5]、垫纱角度[6]、原料种类[7]、排列形式[8]、直径[6]以及织物厚度均对间隔织物的压缩性能有影响。间隔纱弹性模量高、线密度高、倾斜角度大,表面层紧密的间隔织物具有较高的抗压缩性能,相同变形下织物的压缩力和压缩刚度较大。经编间隔织物的抗压回弹性[9]、缓压性[10]均好于相同厚度的海绵。此外,学者们还采用弹性杆理论建立了经编间隔织物压缩理论模型[9,11]。文献[12]从接触力、穿刺力及二者关系、吸收总能量的角度分析了间隔织物的动态压缩性能。

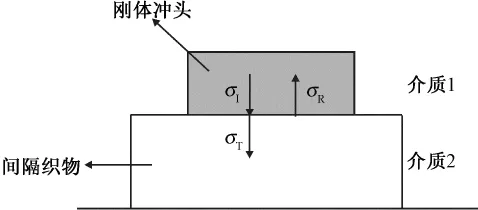

本文主要从冲击应力(载荷)、织物吸收的能量和能量吸收效率角度研究不同结构经编间隔织物的低速冲击性能及织物对人体平面部分的保护。旨在将间隔织物作为人体防护服,减轻或防止老人在运动过程中的摔伤。采用的冲击方式为“”,即平面冲头(地面)与固定在平面支撑物(人体平面部分)上的间隔织物的冲击。

1 试验部分

1.1 试验样品

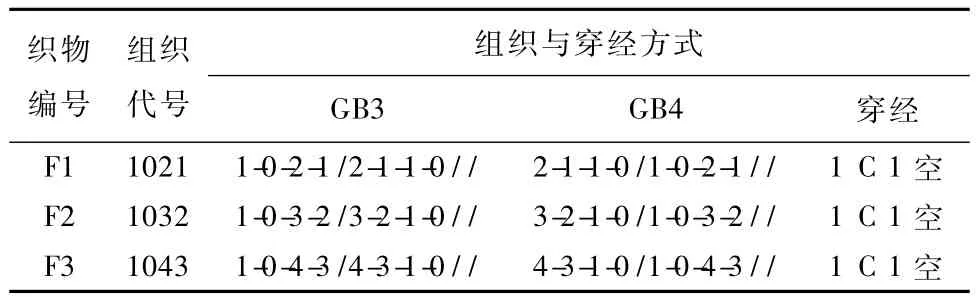

试验样品是在带有6把梳栉(GB1~GB6)的双针床拉舍尔经编机上编织的6种间隔织物,编号为F1~F6,考虑到间隔丝是织物冲击作用力的主要承担者,为使表面层对间隔丝起到良好的保护作用,选择了织物上、下表面层都是无网孔的编链+衬纬地组织,其组织与穿经方式如下。

GB1:0-0-0-0/5-5-5-5//满穿 A

GB2:1-0-0-0/1-0-0-0//满穿 A

GB5:0-0-1-0/0-0-1-0//满穿 A

GB6:5-5-5-5/0-0-0-0//满穿 A

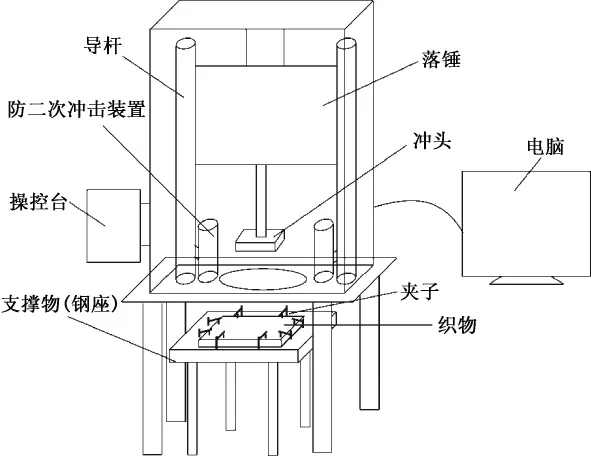

其中A表示33.3 tex/96 f涤纶复丝。3种间隔丝角度不同的织物F1、F2和F3,间隔梳栉分别在针背横移2、3和4个针距,间隔丝组织与穿经方式如表1所示。

表1 间隔丝组织与穿经Tab.1 Stitches and threading of spacer yarns

F2和F4织物的间隔丝直径不同,分别为0.20、0.16 mm。通过调整机上脱圈板的距离,织物的厚度可随之变化,3种不同厚度的织物F2、F5和F6机上脱圈板距离分别为10.20、7.20、13.20 mm。织物下机后经过180℃、3 min的热定型,定型后织物的实际参数如表2所示。

表2 间隔织物参数Tab.2 Details of spacer fabrics

由表2可看出,织物的实际厚度要小于机上的理论厚度。这是因为织物在机上编织时,间隔丝呈伸直状态,而下机后,间隔丝在自然状态下略微弯曲,导致织物实际厚度下降。不同间隔梳栉横移针距数织物的间隔丝角度不同,随着横移针距数的减小,间隔丝角度增大。

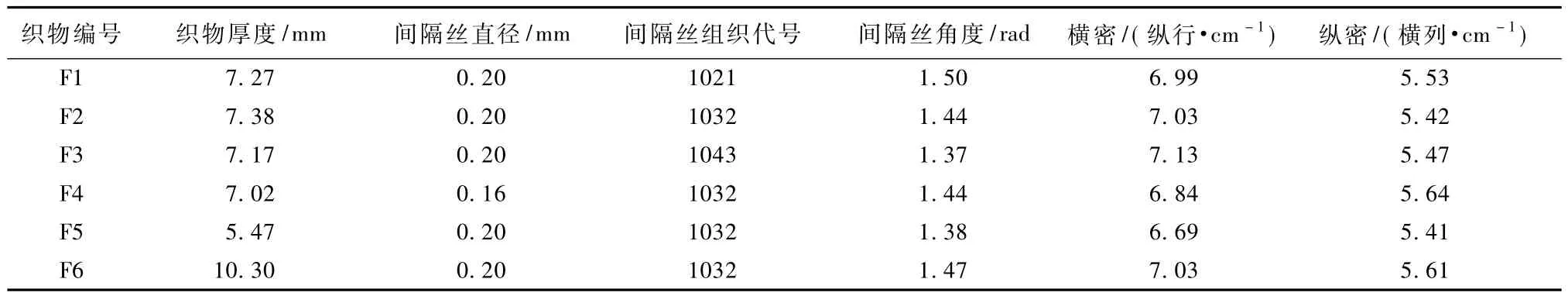

1.2 试验仪器

试验采用的仪器为Instron Dynatup 9250HV落锤冲击试验仪,参考的标准为 BS EN1621-1:1998。落锤质量为6.275 4 kg,落锤高度、冲击能量、冲击速度(冲头刚接触到样品时的速度)可以设定,其中1个值设定后,其他的2个值将由系统自动生成,本文试验设定冲击能量为6.325 0 J,冲击仪结构如图1所示。

图1 冲击仪结构Fig.1 Schematic diagram of impact instrument structure

落锤从设定的高度自由落下,当与支撑物(钢座)夹持的织物碰撞后反弹,并由防二次冲击装置控制防止落锤再次冲击。数据采集系统记录冲击过程中的载荷、位移、速度和能量数据。冲头底面尺寸为40 mm×80 mm,边缘为5 mm半径的圆弧,尺寸为20 mm×20 mm的织物在钢座上用8个固定夹夹持防止在冲击过程中滑动。感应器安装在冲头的上方,因而冲头感应到的力是织物给冲头的力,它可以间接地反映支撑物或受保护者受到的力,即冲头感应到的力越大,支撑物或受保护者受到的力就越大。冲击测试在(20±2)℃,相对湿度为65% ±5%的环境下进行。

2 结果与讨论

2.1 典型曲线分析

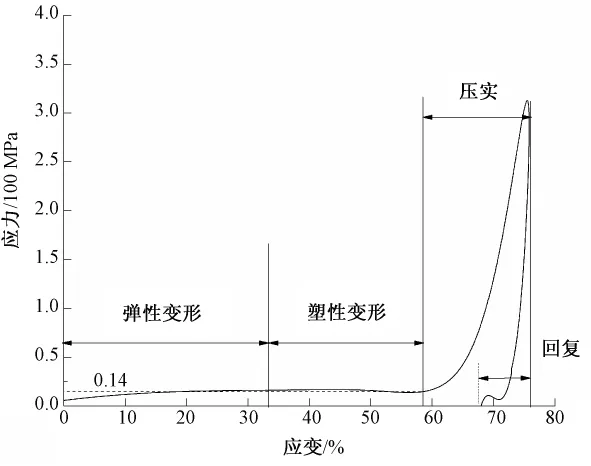

图2 应力与应变典型曲线Fig.2 Typical stresstrain curve

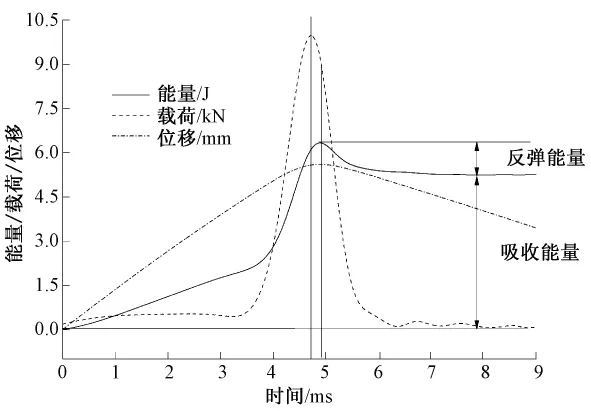

图3 能量/载荷/位移间典型曲线Fig.3 Typical curves of energy/load/displacement-time

由图2可看出,织物在整个冲击过程中的变形可分为4个阶段:弹性变形、塑性变形、压实和回复阶段。弹性变形阶段,织物主要发生弹性形变(0~34.70%,1.92 ms),发生形变不需要很大的力,应力(力)总体呈缓慢上升趋势,应力变曲线(载时间曲线(见图3))斜率较小,该阶段织物将能量暂时以弹性势能的形式储存起来。当应力(力)超过织物所能承受的弹性形变时,织物开始进入第2个变形阶段,即塑性变形阶段(34.70% ~58.25%,1.53 ms)。在这个阶段,应变增大的过程中应力几乎保持不变,应力变曲线接近平台。在塑性变形阶段,材料发生了不可逆变形,是能量发生实质性转化的阶段。到了压实阶段(58.25% ~75.82%,1.10 ms),织物发生很小的变形组需要很大的应力(力),从图2可得,织物在这个阶段的变形只有17.57%,但应力值增加了2.98 MPa,表现为曲线的急速上升,斜率明显增大。回复阶段是从最大应变开始(织物变形最大)到应力为0(冲头离开织物,冲击结束)的阶段(75.82% ~67.44%,1.72 ms),应应变曲线急速下滑,能量也有所下降(见图3)。织物将弹性变形阶段储存的势能在回复阶段释放,若忽略冲击结束后织物由于黏性效应(应变变化滞后于应力变化)的微弱回复变形,则在回复阶段织物释放的能量等于在弹性变形阶段储存的能量,据此,织物弹性变形阶段与塑性变形阶段得以区分。织物在整个冲击过程中的能量随时间的变化如图3所示。当冲头接触到织物,设定的冲击能量可以分成2个部分:一部分是弹性能量,这部分能量在力加载的过程中以弹性势能的形式储存在织物中,在卸载(回复)的过程中将之传递给冲头;另一部分是吸收的能量,包括织物吸收的能量、冲击系统的震动、热能、冲头和支撑物的非弹性行为。即:

假设冲击不同织物时,所产生的系统震动、热能很小可以忽略不计,冲头和支撑物刚度足够不会产生塑性变形,因而,总能量就是反弹能量和织物吸收能量之和。织物存储的反弹能量越大,冲头感应到的力就越大,应力峰值(载荷峰值)就越大。冲头感应到的力间接地反映了支撑物(或受保护者)受到的力,若感应到的力越大,越不利于保护,所以应力峰值是评价间隔织物缓冲材料的重要指标。良好的缓冲材料可以吸收更多的能量以减小应力峰值。间隔织物作为一种能量吸收材料,它应当将吸收的能量转换为织物内部的变形,而且这种变形是不可逆的,即织物将大部分输入的动能,通过塑性变形或其他耗散转换为非弹性性能,而不是以弹性的方式将之储存。

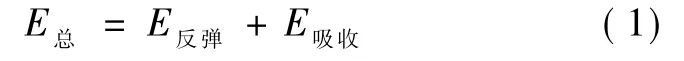

缓冲材料还可以用材料的能量吸收效率来衡量材料的吸能性能,材料压缩时单位体积吸收的能量用W表示,则

能量吸收效率由Miltz[13]提出,定义为材料所吸收的能量与对应应力之比,即:

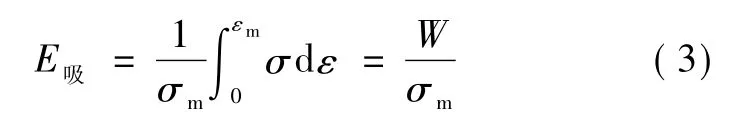

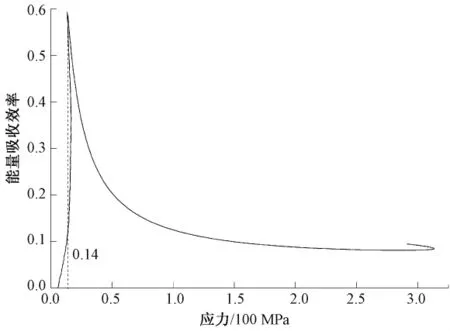

式中:εm为任意应变;σm为对应的应力;W、E吸可根据试验得到的应力-应变曲线求得。织物F2的能量吸收效率如图4所示。

图4 典型能量吸收效率图Fig.4 Typical energy-absorption efficiency diagram

从图4可看出,能量吸收效率从有1个峰值,这个峰值对应的应力为 14 MPa,应变(见图 2)为58.25%,也就是图2中塑性变形和压实阶段的拐点(塑性、压实阶段以该点为分界点),因此,在图4中的效率峰值之前的曲线表征了织物弹、塑性变形阶段的能量吸收效率,可以看出,吸收效率随应力的增大而增加;效率峰值之后的曲线表示织物在压实阶段的能量吸收效率,能量吸收效率随应力的增大而降低。此外从图中还可看到,在应力为300 MPa附近处,吸收效率反向增加,从式(3)可以看出,曲线是由应变从0积分到最大得到的,表征的是织物在能量吸收阶段的能量吸收效率。从图3可以看出,当位移从0达到最大时,对应的吸收的能量从0达到最大,而载荷为从0到最大并且已经开始下降。从图2可以看出,在这段载荷下降的阶段,应力变曲线的积分跟载荷最大时比,曲线下的面积基本不变,但由于载荷减小,因此由式(3)知能量吸收率小幅上升。对于缓冲材料间隔织物来说,材料的吸收效率大表明织物的能量吸收性能较好,但是对于不同织物中某一织物在不同的应力阶段,其吸收效率的高低不尽相同。

2.2 试验结果分析

2.2.1 间隔梳栉横移针距数和间隔丝直径

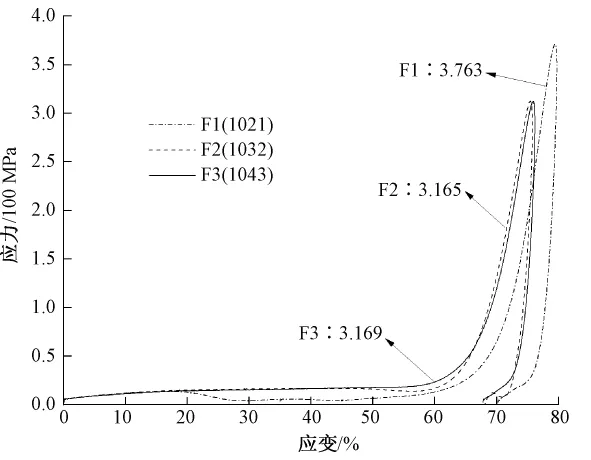

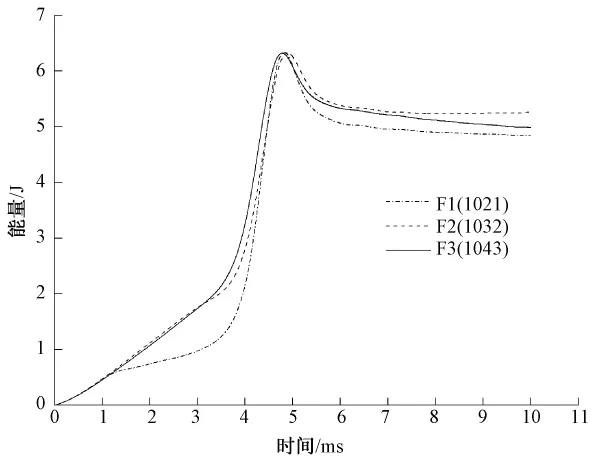

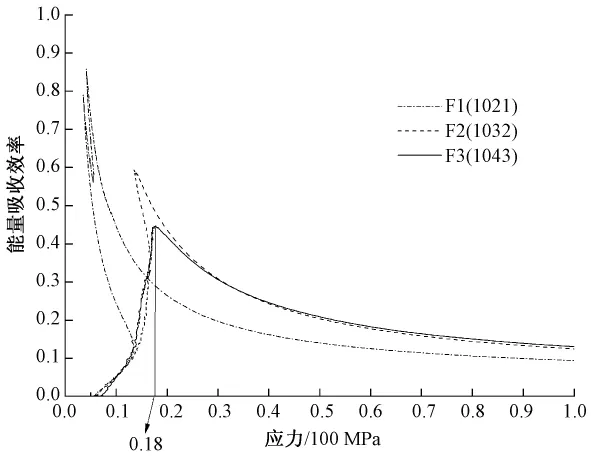

3种不同间隔梳栉横移针距数织物(F1、F2和F3)在6.325 0 J 冲击能量下的应力变、能量间、能量吸收效率力曲线如图5~7所示。

图5 不同间隔梳栉横移针距数织物应力 应变曲线Fig.5 Stresstrain curves of spacer fabrics with different needle pitches of guide bars

图6 不同间隔梳栉横移针距数织物能量 时间曲线Fig.6 Energy ime curves of spacer fabrics with different needle pitches of guide bars

图7 不同间隔梳栉横移针距数织物能量吸收率图Fig.7 Energy-absorption efficiency diagram of spacer fabrics with different needle pitches of guide bars

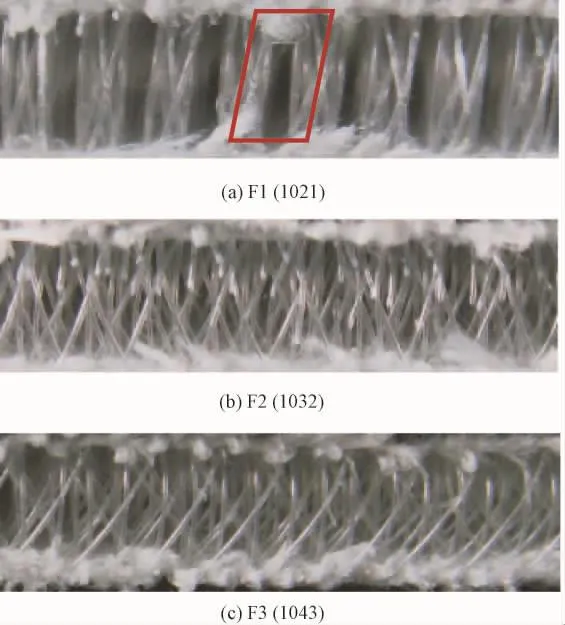

F1、F2和F3的3种曲线从总体上看,随着横移针距数的减小或间隔丝角度的增大,冲击产生的应力峰值减小 (见图5),反弹能量减少,吸收的能量增多(见图6),能量吸收效率峰值增大,达到效率峰值的应力减小(见图7)。应力大于18 MPa时,由图7可看出,间隔丝角度大的织物压实阶段能量吸收率下降快,当达到稳定后,能量吸收效率随间隔丝角度的减小而增大,但直观上,F2(1032)和F3(1043)的3种曲线非常接近,说明由于减小1个针距横移(F2)导致间隔丝角度增大引起的冲击特征的变化是很小的。而 F1(1021)的3种曲线与F2(1032)(或F3(1043))的有较大的数值和形态上的差别,并且F1(1021)的能量吸收效率图在达到峰值前有明显的曲折(吸收效率突然上升),这很可能是因为这个时候的间隔丝发生了倒伏,导致应力的突然下降(见图5)。不同间隔梳栉横移针距数织物如图8所示。

图8 示出间隔梳栉横移2、3和4个针距的间隔丝形态。可以看出,横移2个针距的F1织物间隔丝中间有明显的空隙或孔洞,而且空隙交替出现,而其他2种组织没有出现这样的情况。图8(a)中的空隙为间隔丝的整体倒伏提供了空间。织物水平放置在钢座上(见图1),织物边缘用8个固定夹夹持,防止织物滑移。由于中间受力面积为31.785cm2,而试样面积为400cm2,边缘固定夹持产生的微小区域的表面张力变化不会波及到中间的受力区域,因而可以认为受力区域无表面张力。这样,过于接近垂直的间隔丝区域和中间的空隙围成了1个四边形,由于四边形的不稳定性,间隔丝很容易在冲击作用力下整体向一边倾斜而倒伏。

图8 不同间隔梳栉横移针距数织物Fig.8 Fabrics with different needle pitches of guide bars

图5 表明,倒伏后,F1(1021)的应力峰值明显高于F2或F3(F3略大于F2),说明倒伏虽然导致应力的突然下降,但也会产生势能,这种势能使得间隔丝在回复阶段由倒伏状态变回到接近直立状态,而该势能高于由于间隔梳栉横移增加1个针距产生的那部分弹性势能(见图6)。

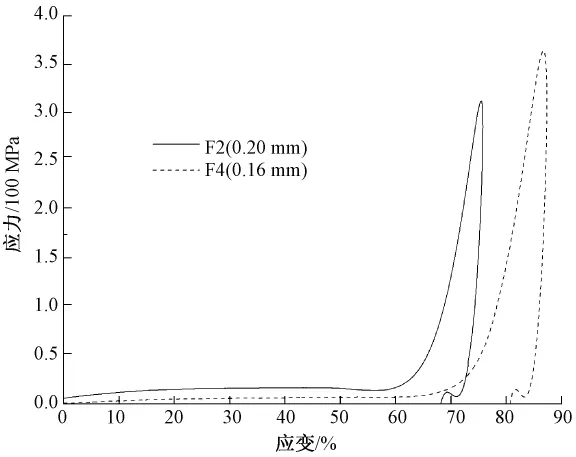

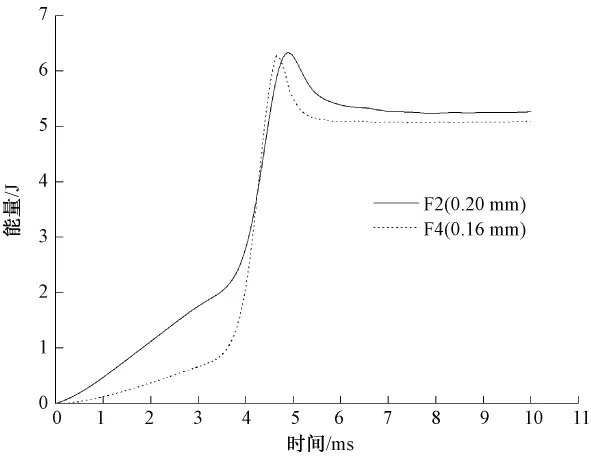

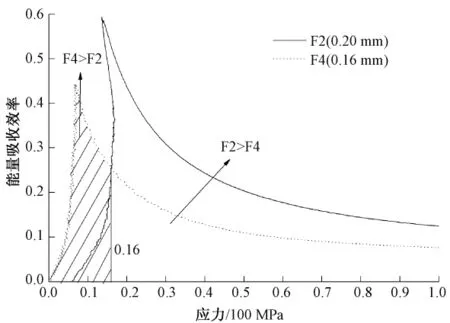

2种间隔丝直径的织物(F2和 F4)在设定的冲击能量下的应应变、能时间、能量吸收效率应力曲线如图9~11所示。

图9 不同间隔丝直径的织物应力 应变曲线Fig.9 Stress-strain curves of spacer fabrics with different needle pitches of guide bars

图9 ~11表明,间隔丝较粗的织物在冲击过程中通过吸收更多的能量(见图10)而产生较小的应力峰值(见图9),该织物的能量吸收效率峰值也更大(见图11)。另外,在大应力下(>16 MPa),间隔丝较粗的织物能量吸收效率大,在小应力下则相反。

图10 不同间隔丝直径织物的能量间曲线Fig.10 Energy-time curves of spacer fabrics with different spacer yarns'diameters

图11 不同间隔丝直径织物的能量吸收率图Fig.11 Energy-absorption efficiency diagram of spacer fabrics with different spacer yarns'diameters

结合间隔梳栉横移针距数 (间隔丝角度)对织物冲击性能的影响可知,在相同织物厚度且间隔丝不倒伏条件下,横移针距数少(间隔丝角度大)、直径大的织物在冲击过程中产生的应力峰值小,有利于对人体的保护。这2种结构织物在准静态压缩试验中,相同应变下的压缩力大,压缩刚度大[6],织物较硬或较难压缩。即,压缩刚度大的织物冲击应力峰值小。

可以从应力波的角度解释这一现象。经编间隔织物黏弹性材料的动态力学响应可分为2部分:与时间无关的瞬态响应部分和与时间相关的非瞬态响应部分。分别表征了物体在受冲击时所表现出的弹性和黏性特征。这里只讨论弹性应力波在2个介质接触表面的反射、透射而不计由于织物黏性特征导致的应力波在传播过程中的衰减。

当压缩应力波σI由织物上表面垂直入射时,在上表面发生反射和透射,即产生反射应力波σR和透射应力波σT,应力波在2种介质接触面的反射和透射如图12所示。

图12 应力波在2种介质接触面的反射和透射Fig.12 Reflection and transmission of stress wave on contact surface of two kinds of materials

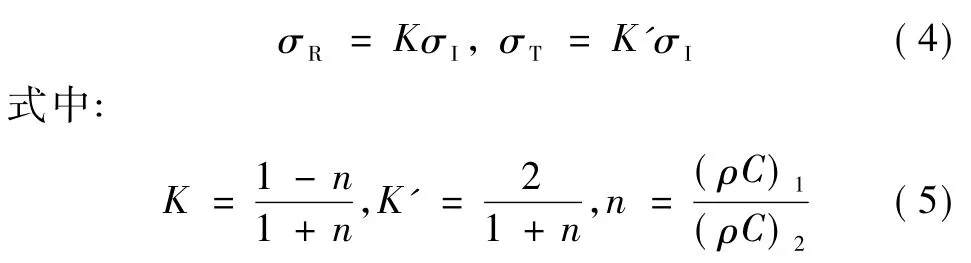

根据弹性应力波在2种不同介质接触面的反射、透射应力与入射应力的关系[14]:

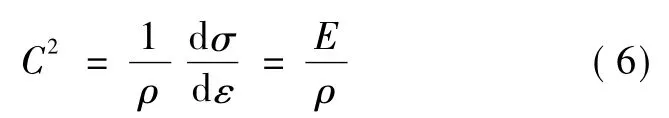

K、K'和n分别为反射、透射系数和2种介质的阻抗比;ρ、C分别为介质密度和应力波在介质中的传播速度。根据弹性波速C的定义[14]:

式中,E为弹性模量,可知阻抗 (ρC)还可以表示为

由于冲头材料为钢,间隔织物材料为涤纶,前者阻抗大于后者[14],因而 n>1,即反射系数 K <0,负号表示反射波和入射波方向相反,透射系数K'>0,透射波和入射波方向相同。反射应力σR传递给冲头,即冲头感应到的力,透射应力σT进入织物内部。

因样本密度均相同(涤纶),弹性模量大的织物在准静态压缩时相同变形下压力大,织物较刚硬,这种织物阻抗大(见式(7)),阻抗比n小(见式(5)),因为反射系数 K是增函数,随着 n值的减小,相同入射应力σI(冲击能量相同,σI相同)下,反射应力σR减小(见式(4)),冲头上方的感应器感应到的反射应力也减小。故,刚度较大的织物(间隔梳栉横移针距数少,间隔丝直径大)可产生较小的应力峰值,有利于人体保护,但刚度过大可能会带来穿着舒适性问题,因而选择织物结构时应综合考虑。

2.2.2 织物厚度

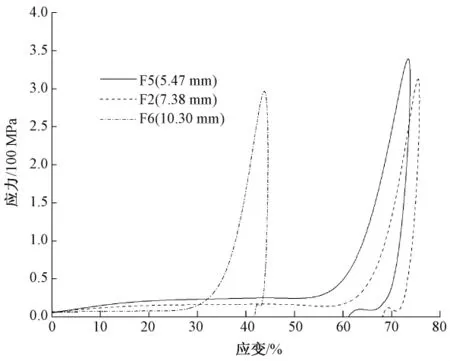

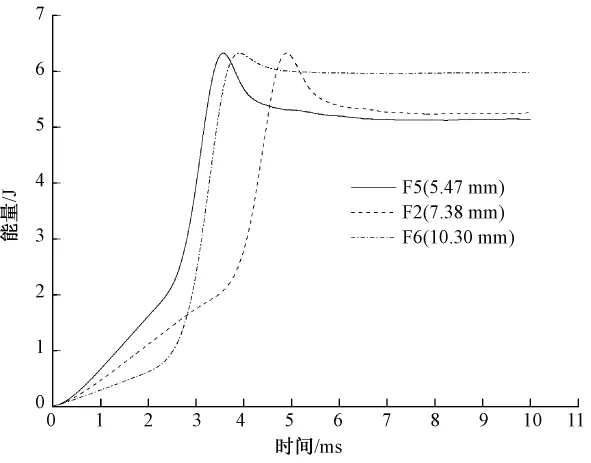

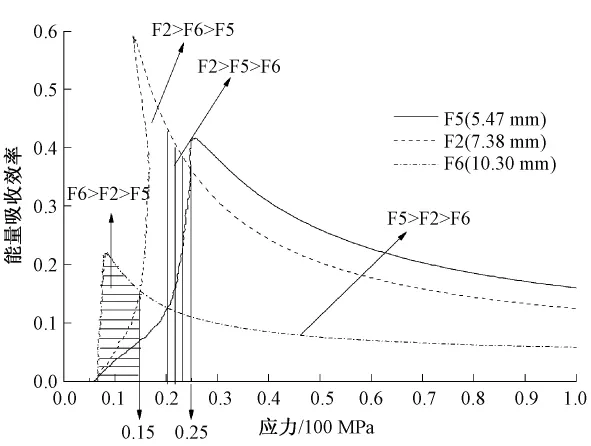

3种不同厚度的织物(F2、F5和F6)在设定的冲击能量下的应力变、能量间、能量吸收效率 应力曲线如图13~15所示。

图13 不同厚度的织物应力 应变曲线Fig.13 Stress train curves of spacer fabrics with different thicknesses

图14 不同厚度的织物能量 时间曲线Fig.14 Energyime curves of spacer fabrics with different thicknesses

图13 、14表明:厚度大的织物可以通过吸收更多的能量(见图14)来减小应力峰值(见图13)。厚的织物在相同受力面积下体积大,能够吸收能量的间隔丝的绝对体积增加。而且,这种织物间隔丝较长,其可以发生更大的弯曲变形吸收更多的能量。能量吸收效率图15表明:在不同的应力阶段,各织物呈现不同的能量吸收效率规律,当应力小于15 MPa时,厚的织物在相同应力下的能量吸收效率更大(F6>F2>F5);当应力高于25 MPa时,则相反(F5>F2>F6);从峰值角度看,中等厚度的织物能量吸收效率峰值最大。结合应力峰值和吸收的能量,厚度大的织物虽然吸收的能量多,应力峰值小,但太厚的织物可能导致人体行动不便,因而,中等厚度的织物较为可选。

图15 不同厚度的织物能量吸收率图Fig.15 Energy-absorption efficiency diagram of spacer fabrics with different thicknesses

3 结论

本文研究不同间隔梳栉横移针距数(间隔丝角度)、间隔丝直径和织物厚度对间隔织物冲击性能的影响,根据冲击试验结果和相应的分析,可得出以下结论。

1)一般地,随着间隔梳栉横移针距数的减小(间隔丝角度增大),应力峰值减小,吸收的能量和能量吸收效率峰值增大,然而间隔丝排列过于接近垂直的织物容易发生倒伏,从而产生较大的应力峰值。间隔丝较粗的织物冲击时可以吸收更多的能量从而产生更小的应力峰值,且能量吸收效率峰值也较大。在相同织物厚度下,压缩刚度大的织物在冲击作用下的应力峰值较小。

2)厚度大的织物应力峰值小,吸收的能量多,在小应力下能量吸收率大。厚度小的织物应力峰值大,吸收的能量少,在大应力下能量吸收率大,而中等厚度的织物能量吸收效率峰值高。

3.刚度大(间隔梳栉横移针距数少、间隔丝直径大)和厚度大的织物冲击产生的应力峰值小,有利于人体保护,但太硬和太厚的织物容易带来穿着不适,在选择织物结构时,应综合考虑。

[1]YIP J,NG S P.Study of three-dimensional space fabrics:physical and mechanical properties[J].Journal of Materials Proceeding Technology,2008,206(1-3):359-364.

[2]BRUER S M,SMITHg.Three-dimensionallyknit spacer fabric:a review of production techniques and applications[J].JournalofTextile and Apparel,Technology and Management,2005,4(4):23-25.

[3]YE X H,HU H,FENG X W.Development of the warp knitted space fabricsforcushion applications[J].Journal of Industrial Textiles,2008,37(3):213-223.

[4]YE X H,HU H.Application of warp-knitted space fabric in car seats[J].Journal of the Textile Institute,2007,98(4):337-344.

[5]缪旭红,葛明桥.衬垫用经编间隔织物的压陷性能[J].纺织学报,2009,30(5):43-45.MIAO Xuhong,GE Mingqiao.Indentation force deflection property of cushioning warp-knitted spacer fabric[J].Journal of Textile Research,2009,30(5):43-45.

[6]LIU Y P,HU H,ZHAO L,et al.Compression behavior of warp-knitted spacerfabricsforcushioning applications[J].Textile Research Journal,2011,8(2):1-10.

[7]ARMAKAN D M,ROYE A.A study on the compression bebavior of spacer fabrics designed for concrete applications[J].Fibers and Polymers,2009,10(1):116-123.

[8]夏风林.经编间隔织物抗压回弹性研究[J].纺织学报,2003,24(4):58-60.XIA Fenglin.Research on the compression resistance of warp knitted spacerfabric[J].JournalofTextile Research,2003,24(4):58-60.

[9]陈燕.经编间隔织物压缩弹性的研究[D].无锡:江南大学,2007:25-28.CHEN Yan.Compression elastic characteristic of warp knitted spacer fabric[D].Wuxi:Jiangnan University,2007:25-28.

[10]沈瑶,钱静.经编间隔织物静态缓冲性能的研究[J].包装工程,2008,29(3):39-41.SHEN Yao,QIAN Jing.Research on the cushioning properties of warp-knitted spacer fabric[J].Packing Engineering,2008,29(3):39-41.

[11]陈慧兰.双针床拉舍尔间隔织物的开发和性能研究[D].上海:东华大学,1998:60-64.CHEN Huilan.Development and research on two-bed Rasial spacer fabrics [D].Shanghai: Donghua University,1998:60-64.

[12]LIU Y P, HU H, LONG H R, etal.Impact compressive behavior of warp-knitted spacer fabrics for protective applications[J].Textile Research Journal,2012,82(8):773-788.

[13]MILTZ J, GRUENBAUMg.Evaluation of cushion properties of plastic foams compressive measurements[J].Polymer Engineering & Science,1981,21(15):1010-1014.

[14]王礼立.应力波基础[M].北京:国防工业出版社,1985:8-43.WANG Lili.Stress Wave Theory[M].Beijing:National Defence Industry Press,1985:8-43.