焦化加热炉定向反射及深度裂解改造技术的分析与探讨

葛树强,席占君

(中国石油化工股份有限公司洛阳分公司,河南洛阳 471012)

1 概况

中国石化股份有限公司洛阳分公司140万t/a延迟焦化装置设有焦化炉一台,计算热负荷为45 140 kW。炉体由2个辐射室、2个对流室及一个烟囱组成,辐射炉管采用单排管双面辐射的水平排管结构。介质分4管程从对流段上部进入焦化炉,经对流室加热后进入辐射段,由辐射室下部出炉,并采用三点注汽技术,提高管内流体流速。加热炉设置了空气预热系统,燃烧器采用小能量扁平火焰低NOx气体燃烧器,炉衬设计采用了辐射段炉衬,该炉衬为轻质浇注料加陶纤喷涂,对流段与烟道系统采用轻质耐热衬里。

根据洛阳焦化原料评估报告可知,洛阳延迟焦化原料油样裂解难易程度处于“中等”水平,结焦倾向偏大。为此,本次采用中国石油大学重质油国家重点实验室开发的“定向反射深度裂解焦化加热炉技术”对加热炉进行了技术上的改造。实现定向反射的关键是在加热炉底部安装定向反射燃烧器,火焰经过加热炉炉墙反射,利用辐射的热量供给炉管加热,从而使炉管表面热强度更加均匀。通过这次改造,期望能达到较高的焦化反应裂解深度、降低焦炭产率、提高液体收率以及加热炉热效率等节能增效的目的,同时希望实现焦化装置关键工艺指标循环比≤0.2、焦炭挥发份≤10%以及一年以上的烧焦周期。

2 改造内容

2.1 炉管与辐射管的改造

辐射室内炉管总体布置由“上进下出”改为“下进上出”流程,降低炉管的缩合反应段升温速度以降低焦化原料中间相小球体的产生数量,进而降低石油焦收率。辐射室辐射管采用同心大小头变径,变径处产生流动死区导致结焦。

2.2 燃烧器的改造

图1a为燃烧器的传统燃烧方式,图1b为燃烧器的定向反射燃烧技术。改造后加热炉燃烧器每排16个,共8排。结合炉膛结构特点,采用梯型燃烧器,实现无缝燃烧方式。采用定向反射燃烧后,侧墙看火孔全部堵死,为方便现场调火,定制带有编号的燃烧器火盆。

图1 传统燃烧方式

2.3 回收系统的改造

加热炉余热回收系统增加低温段预热器,烟气经原热管空气预热器流出后进入低温段空气预热器,换热后由烟囱排出。新增22排热管,原预热器预留位置安装三排热管,在原设计温度150℃区域新增搪陶瓷管6排,有机热管2排,其余为钢水热管,降低排烟温度,延长空气预热器使用寿命。

2.4 炉管温度监控的改造

流程改变后,为加强炉管表面温度监控,增加了壁温热电偶28支;每个炉室辐射顶增加1个氧化锆指示表和1个负压测压点,对流室总出口增加2个氧化锆指示表;新上热炉四路瓦斯增上流量计。

3 改造效果分析

3.1 数据来源

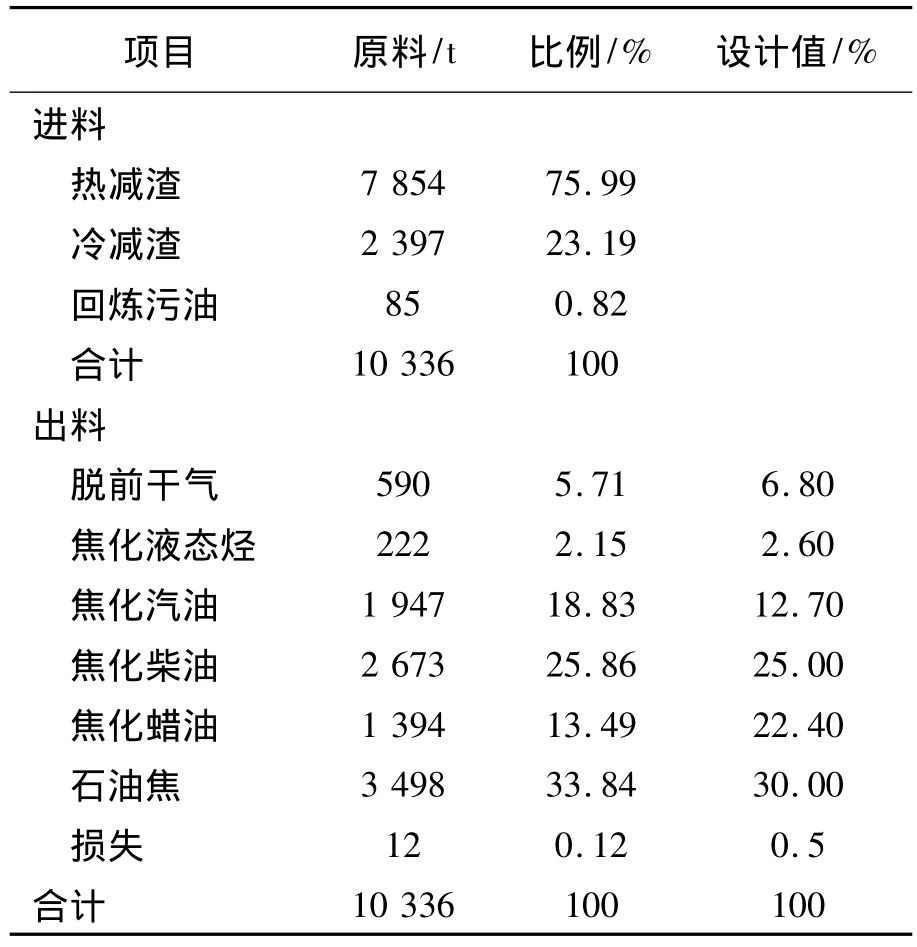

本次改造的数据来源于2012年2月14日18时至2012年2月17日18时进行了72 h标定期间数据。标定期间:装置平均进料量为143.6 t/h,负荷率为86.1%,液体收率(汽油+柴油+蜡油)为58.18%,总液收(液态烃+汽油+柴油+蜡油)为60.33%。在标定期间,维持低循环比操作,循环比最低0.10,最高0.15,平均循环比0.145。标定期间数据见表1。

3.2 装置循环比

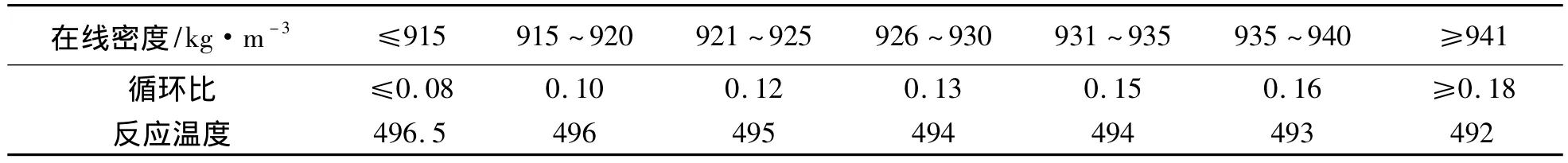

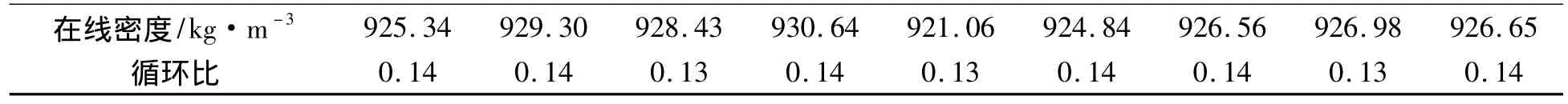

装置的循环比对于能耗和液收的影响最为直接,但是在一定的生产情况下,低循环比受原料性质、加热炉结焦速率和分馏系统物料平衡方面的制约。原料性质一定的情况下,增大循环油回炼量,可以有效降低油品黏度、改善流动状态、降低炉管结焦速率和减小炉管压降。定向反射传热方式使辐射室炉管的热强度周向不均匀系数减小,炉管受热更均匀,同时均匀的炉膛内温度场和热强度场使介质有稳定的温升梯度。根据车间反复试验和验证,得出以下经验数据,见表2、表3。因此针对给定的原料性质和相应的操作参数,改造后的加热炉对低循环比操作的适应性更强。

表1 标定期间物料平衡、产品分布及收率

表2 不同原料性质和循环比、反应温度对应表

表3 改造后2012年原料性质与循环比对比表

3.3 清焦周期

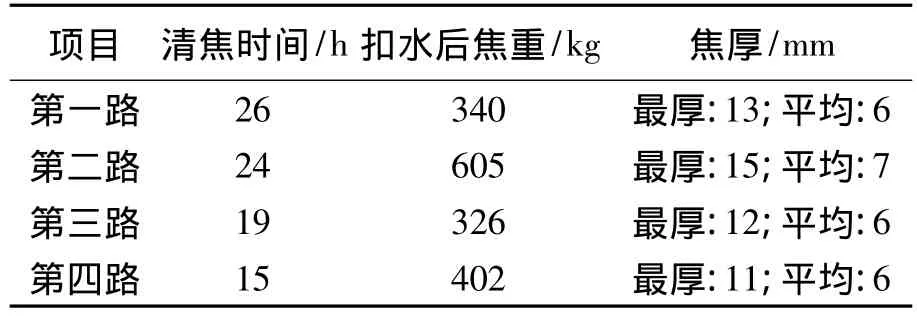

本次改造后,加热炉炉管表面热强度得到有效降低,炉管受热更加均匀和合理,这对加热炉的长周期安全运行提供有利保障。在装置运行的第二个周期中,装置逐步探索实施临界卡边操作、高苛刻度运行,增加装置反应深度、降低石油焦挥发分,循环比根据原料性质动态调整,在焦化原料较上一生产周期苛刻(沥青质12.58%,比设计值11.5%高;2012年减渣530℃前含量9.34%,较2011年11.99%低)的情况下,由于装置循环比、反应温度和反应压力等关键工艺参数均比加热炉改造前进一步苛刻,本周期清焦周期为7个月。具体清焦数据如表4所示。

表4 改造后加热炉机械清焦数据

从表4数据可以看出,改造后炉管平均结焦厚度为6.25 mm,较改造前炉管平均结焦厚度5 mm增加了1.25 mm,增厚幅度达到20%。通过对加热炉改造前几次机械清焦数据对比,在灵活循环比操作条件下,原料性质的变化不足以造成炉管结焦厚度如此大幅度上升。另外,同样的操作条件,更加合理的加热环境,但是加热炉四路出口放空线、加热炉出口至接触冷却塔线以及部分炉出口仪表引压线与介质管线连接处出现结焦堵塞现象,这是改造前从未出现的情况。这充分说明加热炉改造后焦化反应更加剧烈,裂解深度加大。

3.4 焦炭挥发分

加热炉改造后,车间高度重视石油焦挥发分变化情况,根据石油焦挥发分变化逐步调整加热炉出口温度、反应压力和循环比,辅助调整焦炭塔吹汽时间和吹汽量,通过生产优化调整,石油焦硬度增加,除焦时间每塔增加了30~40 min,石油焦挥发分均值为9.55%,较装置改造前2011年1-10月份石油焦挥发分均值10.90%降低,进一步做到了原料吃干榨净,石油焦挥发分指标引领同行业先进指标。实现了装置改造目标:焦炭挥发分≤10%,说明反应深度加大,达到了预期的深度裂解目标。

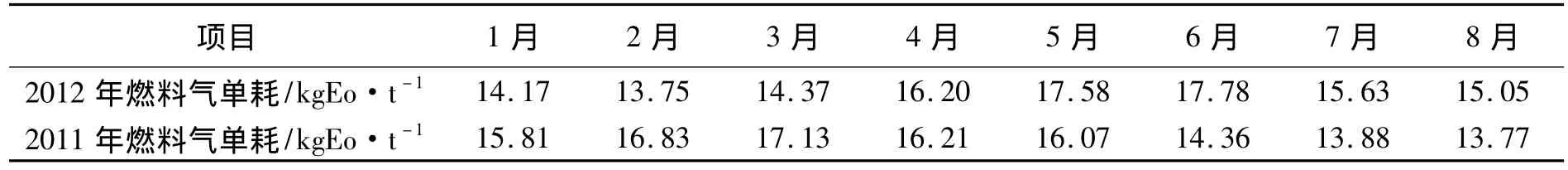

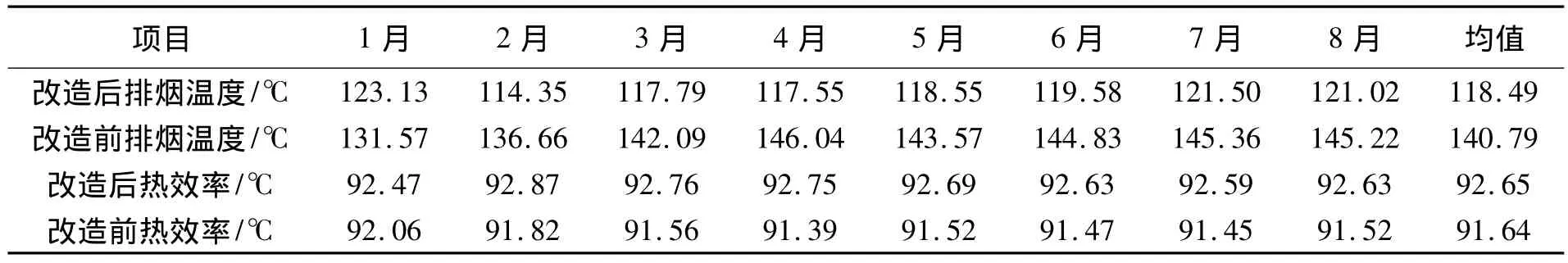

3.5 燃料气单耗

加热炉燃料气单耗不仅与加热炉对流段入口温度有关,还与原料性质、加热炉热效率和热损失等因素有关。改造前后数据见表5、表6。改造前加热炉反应出口温度在494~496℃,进焦炭塔温度为484~486℃,改造后加热炉经过4个多月的运行调整,出口温度维持在492~494℃,进焦炭塔温度在487~489℃。经过几个月的调整对比,选取了液收和加热炉出口温度的平衡点,确定了合适的反应温度,由于加热炉需要提供更多的热量,所以从5月份开始燃料气单耗较以往有所升高,但是根据前8个月的对比情况,燃料气单耗基本持平,但后续有所升高,也从侧面说明了反应深度的增加。

表5 2012年与2011年燃料气单耗对比

表6 改造前后实际排烟温度和热效率

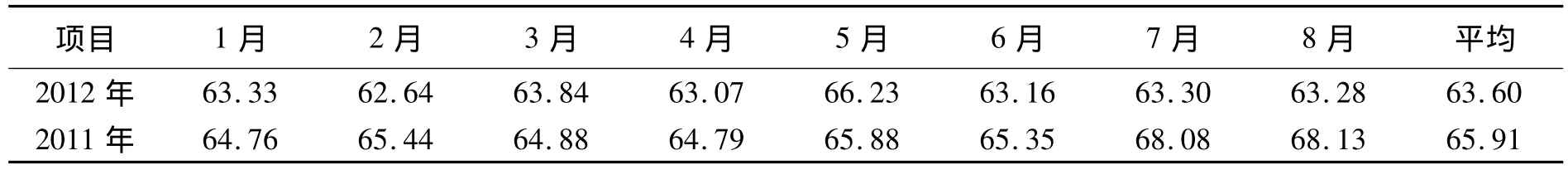

3.6 液体收率

液体收率的高低直接影响着装置的效益,降低焦炭产率,提高液收能够有效的提高经济效益。2012年的液体收率较2011年降低值为1.31%,石油焦收率增加1.58%,干气产率增加0.78%,加工损失降低0.04%,液体收率中的液化气收率增加0.49%,对装置的整体效益影响明显。根据Petro-Sim软件对2012年比2011年焦化原料中530℃含量降低2.82%进行测算,液收降低1.77%,按照这样计算来看液收应为 65.91%-1.77%=64.14%,实际液收下降了0.54%,相比较标定期间的液收提高了3.27%。液收受原料性质、装置循环比和反应温度等影响较大,如果在同样的原料性质的情况下,改造的装置液收将超过改造之前。

表7 2012年与2011年液体收率对比 %

4 总结

焦化加热炉“定向反射、深度裂解”改造后,通过对装置循环比、清焦周期、焦炭挥发分、燃料气单耗和液体收率等项目分析,改造后深度裂解目标基本实现,同时实现了循环比≤0.2、焦炭挥发分≤10%的改造目标。这对加热炉今后进一步优化工艺操作、节能降耗、挖潜增效提供了实际参考。